钢中非金属夹杂物的特性对双相不锈钢的耐蚀性产生重要影响。

1.硫化物夹杂对双相不锈钢耐蚀性的影响

硫化物夹杂包括:简单硫化物,如MnS、CaS等;硫氧化物夹杂,如以Al2O3为核心外包CaS的夹杂;以及稀土氧硫化物夹杂,如RE2O2S等。

硫化物和硫氧化物夹杂对双相不锈钢的耐孔蚀性能危害较大。因为,硫化物夹杂在腐蚀介质中会发生化学溶解,并在夹杂物与基体金属界面形成细微裂纹或孔洞,这些部位就成为产生孔蚀的源头。因此,双相不锈钢的耐孔蚀性能随钢中硫化物夹杂含量的增加而下降。

图7-10示出钢中硫化锰含量对孔蚀击穿电位的影响。从图中可以看出:钢的耐孔蚀性能随MnS含量的增加而下降。

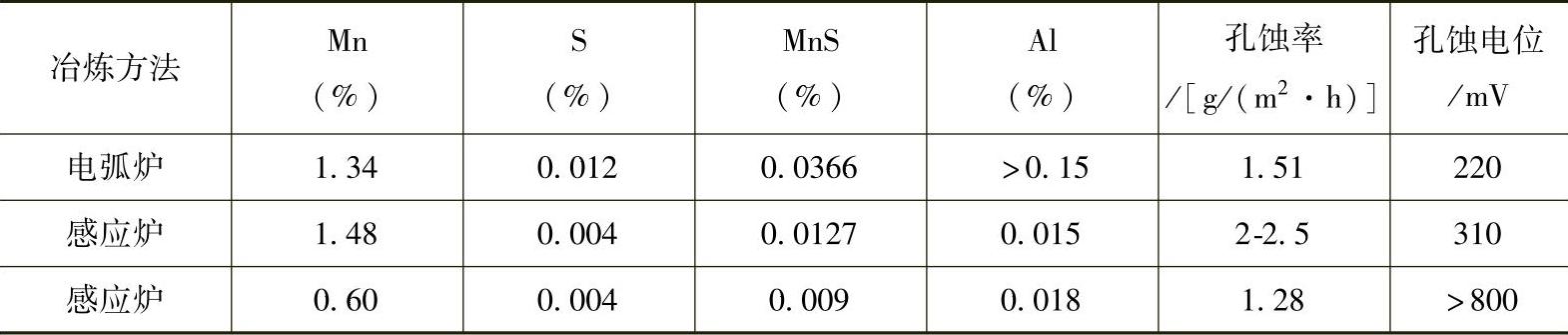

表7-7列出硫化物夹杂对双相不锈钢孔蚀性能的影响。

分析表中的数据,同样说明随钢中MnS含量的增加,双相不锈钢的耐孔蚀性能下降。

表7-7 硫化物夹杂对双相不锈钢孔蚀性能的影响

(https://www.xing528.com)

(https://www.xing528.com)

注:1.化学浸泡溶液为1.5%FeCl3·6H2O,室温;电化学试验溶液为3%NaCl,35℃。

2.表中百分数是元素的质量分数。

总之,降低钢中含硫量是提高双相不锈钢耐孔蚀性能和耐应力腐蚀性能的重要措施,因为产生孔蚀的源头也是产生应力腐蚀的源头。

2.球状氧化物夹杂物对双相不锈钢耐蚀性的影响

球状氧化物夹杂也称为D类夹杂物。这是不变形的脆性夹杂物。当钢热加工变形时,在D类夹杂物的周围与钢的界面处产生相对位移,夹杂物的周围会产生孔洞或微细裂纹。这些孔洞和微细裂纹在腐蚀介质中,就成为产生各类腐蚀的源头。因此,随着钢中D类夹杂物含量的增加,双相不锈钢的耐蚀性会明显下降。采取合理的脱氧制度,降低D类夹杂物含量,是提高双相不锈钢耐蚀性的又一项重要措施。

图7-10 钢中硫化锰含量对孔蚀击穿电位的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。