在焊接用超低碳奥氏体不锈钢中,有氮存在的情况下,可以认为碳是完全有害的杂质元素。这是因为碳降低耐蚀性、引起焊缝脆化、增大焊缝热裂纹敏感性等。因此,尽量降低奥氏体不锈钢中的含碳量,对提高焊缝的冶金质量具有重要意义。这点也是冶炼焊接用奥氏体不锈钢的首要任务。

1.碳在超低碳奥氏体不锈钢中的存在形式

通常将含C≤0.030%~0.020%(质量分数)的奥氏体不锈钢称为超低碳奥氏体不锈钢。这个含碳量并不表示碳对钢的有害影响完全消除。因为该含碳量远高于室温下碳在奥氏体不锈钢中的溶解度0.006%。

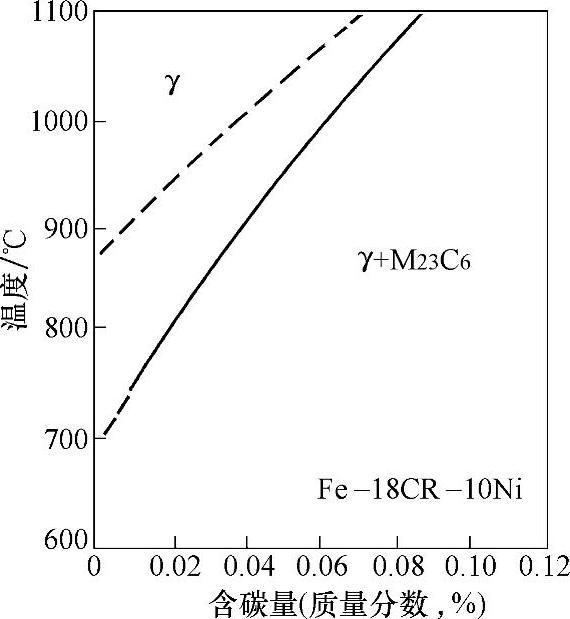

图5-9示出碳在奥氏体不锈钢中的溶解度曲线。从图中可以看出:即使在含碳量极低的情况下,如果热处理不当,同样可以产生碳化物而对钢的性能造成影响。

含碳量(质量分数)为0.030%的奥氏体不锈钢,在加热和冷却过程中,钢中碳的存在形式将发生如下变化:高温时碳全溶入奥氏体中;随着温度的降低,碳的溶解度下降,当温度低于850℃时,多余的碳从奥氏体内析出,并同钢中铬结合形成碳化铬Cr23C6沿晶界分布;温度下降到室温时,碳在钢中的溶解度约为0.006%。

图5-9 碳在奥氏体不锈钢中的溶解度

高温快速冷却时(固溶处理或焊后冷却),碳以过饱和状态溶解于奥氏体内,不会有碳化物析出。将固溶处理或焊后的超低碳奥氏体不锈钢加热到450~850℃,并进行较长时间的保温之后,多余的碳同样会从奥氏体中析出,并形成碳化铬沿晶界分布,对钢或焊缝的性能造成危害。(https://www.xing528.com)

总之,超低碳奥氏体不锈钢,当焊后自然冷却或经固溶处理之后,碳完全固溶于奥氏体中,对各项性能不产生有害影响。当焊后进行去应力退火或缓慢冷却时,碳会以碳化物Cr23C6的形式沿晶界析出,给钢的性能带来危害。

2.焊接用奥氏体不锈钢含碳量的控制水平

作为焊接用超低碳奥氏体不锈钢,标准规定含碳量为不大于0.030%(质量分数,下同),但是在实际生产中,钢中含碳量控制在0.020%~0.015%水平。

手工电弧焊、埋弧焊和堆焊等,都是焊剂和熔剂参与下的焊接方法。在焊接高温作用下,熔剂中的碳酸盐组分会分解产生CO2、CO、H2等气体。其中CO与H2会发生如下反应:

反应产生的C会被焊缝金属吸收而产生增碳现象。因此,凡有焊剂和熔剂参与的焊接方法的焊缝金属,均有增碳的可能;而无熔剂参与的惰性气体保护焊,如TIG焊和MIG焊,均无增碳现象。

通常超低碳奥氏体不锈钢焊条、焊带,在焊后焊缝金属最高增碳量小于0.005%(质量分数,下同)。作为焊接用钢含碳量,应低于母材含碳量;超低碳奥氏体不锈钢母材含碳量控制在0.020%~0.025%;作为焊材含碳量应控制在0.015%~0.020%水平;特殊焊材含碳量要求控制在0.010%水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。