1.氢对马氏体镍铬不锈钢的危害

(1)氢使钢脆化而失去使用价值 在不锈钢系列中,马氏体不锈钢是对氢脆最敏感的钢系。由于晶体结构和马氏体转变等原因,造成了氢在钢中溶解度的急降,从而导致氢脆现象发生。

氢在奥氏体中的溶解度远远高于在铁素体与马氏体中的溶解度。奥氏体在高温冷却过程中产生A→M转变时,氢的溶解度迅速下降,导致大量氢气析出。氢在析出过程伴随发生由氢原子聚合成氢分子的聚合反应,即2H→H2。聚合反应时会产生巨大的压应力,该压应力会超过钢的强度。在温度应力的双重作用之下,金属内部产生大量的微细裂纹。最终导致转变产物马氏体基体上分布着大量微细裂纹,使钢的硬度升高、塑性下降而脆化。这就是氢对马氏体镍铬不锈钢造成的最大的危害——氢脆。

(2)氢在钢中的最高允许含量Cr13、Cr13Ni5Mo类型的马氏体不锈钢,特别是作为焊接材料使用的钢中,要求氢的质量分数应不大于3.0×10-6。这个数据是对焊缝金属提出的。如果用作非焊接材料时,应当适当放宽,通常将氢的质量分数控制在不大于4.0×10-6。

采用中频感应炉冶炼时,通常的工艺方法可以达到钢中氢的质量分数不大于4.0×10-6的水平;如要求达到不大于3.0×10-6水平时,需要采取特殊措施,但是合格率比较低。

采用真空感应炉冶炼时,比较容易达到钢中氢的质量分数不大于3.0×10-6水平。通常真空冶炼脱氢效果很好,钢中氢的质量分数可达到不大于2.0×10-6水平。

2.中频感应炉冶炼钢中含氢量的控制

中频感应炉冶炼马氏体镍铬不锈钢时,为了控制钢中含氢量,应当注意下列操作要点。

(1)强化对炉料和渣料的烘烤制度

1)直接加入钢液的炉料。加入前必须除去油污,并在400℃左右充分烘烤。烘烤后的炉料应当及时使用。

2)造渣材料的烘烤:冶炼低氢钢时,应选用中性渣。中性渣由粘土耐火材料碎块(约80%)与萤石(约20%)组成。渣料应在200~300℃下保温烘烤,热态下使用。

(2)强化对耐火材料和钢包的干燥与烘烤 浇注系统使用的漏斗、中注管、保温帽、保护渣等,均应在200~300℃下充分干燥,除去水分。

浇注用钢包,应预先烘烤至700℃左右,保持1~2h,出钢时使用。

修补后的坩埚内壁、出钢口等部位,应烘烤1~2h,完全烧结后方可使用。

(3)降低炉渣碱度 碱性渣对大气隔离作用比酸性渣差。冶炼马氏体不锈钢时,选用中性渣,降低炉渣碱度,强化隔离作用。炉渣的隔离作用对降低钢液含氢量有明显效果。

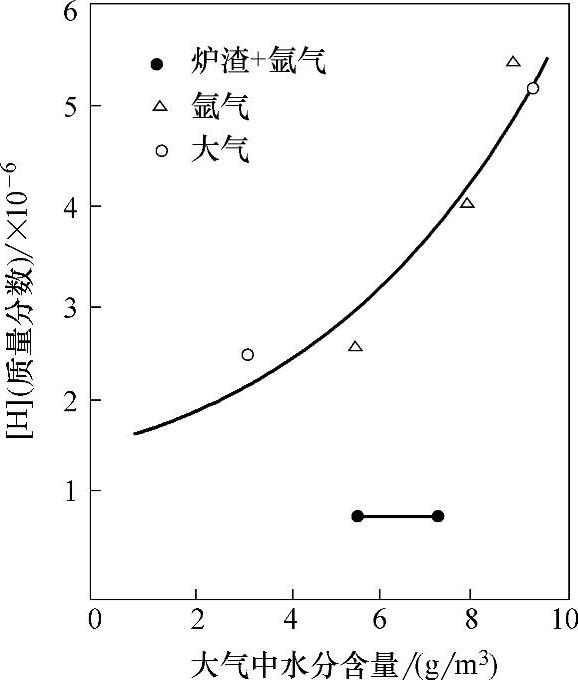

(4)控制冶炼环境的湿度 冶炼车间环境湿度对钢中含氢量有显著的影响。图4-4所示为大气中水分含量与钢液含氢量的关系。从图中数据可以看出:随着大气湿度的增大,钢液中的含氢量升高,另外炉渣的隔离作用对减少钢液含氢量是显著的。因此,冶炼马氏体镍铬不锈钢时,应当选择在湿度不大于60%的干燥环境进行。

(5)钢包底吹氩降低含氢量 吹氩用气必须经过干燥脱水装置充分脱水,否则将会得到相反的结果。氩气流量根据钢包容量而定;供气压强以液面轻微沸腾为宜;吹氩时间以浇注温度而定。钢包吹氩是降低钢中含氢量的有效措施。

(https://www.xing528.com)

(https://www.xing528.com)

图4-4 中频感应炉冶炼0.18C-2.5Cr-1.2Mo钢时大气水分含量与钢液含氢量的关系

3.真空感应炉冶炼钢中含氢量的控制

真空冶炼是生产低氢钢的最佳方法。通过真空感应冶炼的超低碳(碳的质量分数不大于0.030%)和极低碳(碳的质量分数不大于0.015%)镍铬不锈钢中,含氢量(质量分数)可以达到2.0×10-6水平。

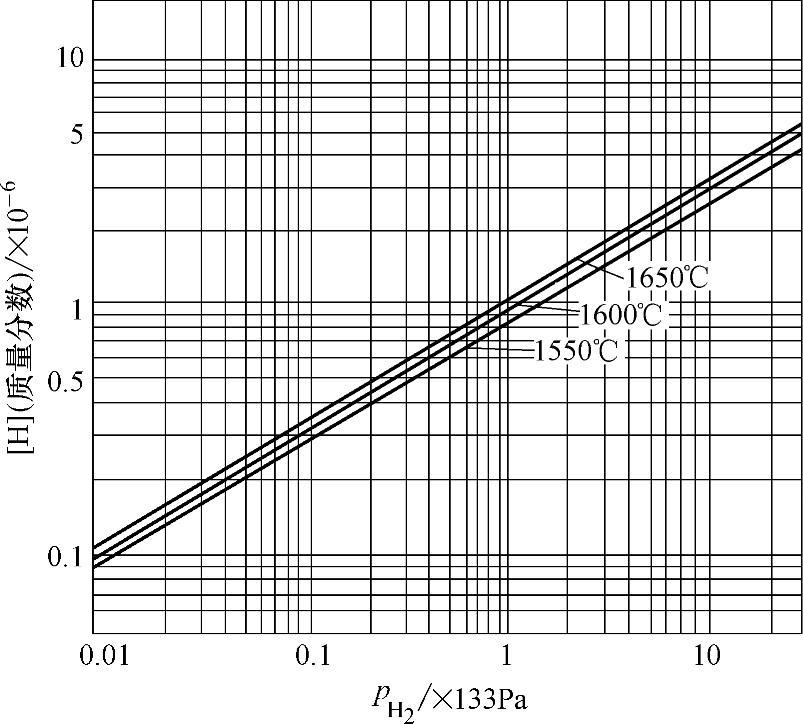

(1)真空冶炼脱氢的基础条件 根据西华特定律,钢液中含氢量[H]与真空冶炼时炉内氢气的分压力pH2之间存在下列关系:

式中KH——常数,即pH2=1MPa时氢在钢液中的溶解度。

钢液中的含氢量与真空炉内炉气的氢气分压强pH2的平方根成正比。真空感应炉内真空度越高,钢中溶解的氢越少。通过冶炼时炉内真空度的控制,达到控制钢中含氢量的目的。

图4-5示出纯铁液中氢的溶解度与真空度的关系。由于氢在钢液中不形成化合物,合金元素的含量对氢在钢中溶解度的影响不明显,故图中的关系可以代表氢在马氏体镍铬不锈钢中的近似关系。

(2)冶炼真空度与钢中含氢量的控制 真空感应炉冶炼为钢液脱氢提供了优良的条件。根据图4-5可以预测出冶炼马氏体镍铬不锈钢时,为使氢的质量分数小于3.0×10-6所需要的精炼真空度。表4-11列出真空感应炉冶炼时钢中含氢量与真空度关系。真空感应炉精炼期,真空度通常均在0.5~5Pa,完全可以满足钢液脱氢的要求。因此使用真空感应炉,可以生产出氢的质量分数低于3.0×10-6的马氏体铬和镍铬不锈钢。

图4-5 在纯铁液中氢的溶解度与真空度关系

表4-11 真空感应炉冶炼时钢中含氢量与真空度关系

为了使冶炼过程顺利进行,还必须采取以下措施:炉料的清洁与干燥、炉体的漏气率需合格、钢液用电磁搅拌等。

(3)严格控制炉体的压升率 炉体的压升率是表示炉子泄漏情况的指标。有时尽管真空度很高,一旦停抽真空时,炉内真空度迅速下降。这种情况表明,真空机组抽气能力很大,而炉体漏气量也大,大量空气穿膛而过,俗称“过堂风”。这给钢液脱氢和冶金质量带来不利影响。大量湿度较高的冷空气进入熔炼室,越过高温钢液表面,会给脱氢带来不利影响。因此,必须严格控制炉体压升率,不得超标。500kg以下容量炉子压升率应小于5×10-3Pa/h;500kg以上容量炉子压升率应小于1×10-1Pa/h。

(4)入炉原材料、耐火材料的烘烤与干燥 炉料应清洁无油污,减少带入的碳氢化合物。浇注用耐火材料,如流钢槽、挡渣器、浇口、保温帽,以及锭模等,应烘烤后使用,以降低浇注过程钢液增氢。通常在真空下浇注时,因为浇注系统耐火材料烘烤不当,能使钢液增氢量(质量分数)达到(0.5~1.0)×10-6。

(5)改善脱氢过程动力学条件 大量氢气是在熔化期去除。特别在熔化期末,借助熔池中碳氧沸腾,为脱氢提供了有利条件。精炼期主要进行深度脱氢。为了提高脱氢效率,应当起动电磁搅拌或采取大功率短期搅拌,来改善脱氢的动力学条件。由于氢在钢液中扩散速度比氧、氮快,精炼期的真空度、精炼时间以及温度,完全满足脱氢的要求。所以在完成钢液脱氧和降氮的同时,含氢量也达到最低水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。