中频感应炉冶炼C≤0.030%(质量分数,下同)、N≤0.040%的超低碳低铬和中铬类铁素体不锈钢时,钢中碳、氮含量采用下列方法进行控制。

1.选用碳、氮含量低的原材料

带入钢中碳、氮的主要原材料是铬铁、纯铁和本钢返回料。目前,国内市场已大量供应国产的微碳铬铁(C=0.010%~0.030%,质量分数)、各种纯铁(C=0.005%~0.020%,质量分数)。为生产超低碳合金钢提供了充足的原材料。

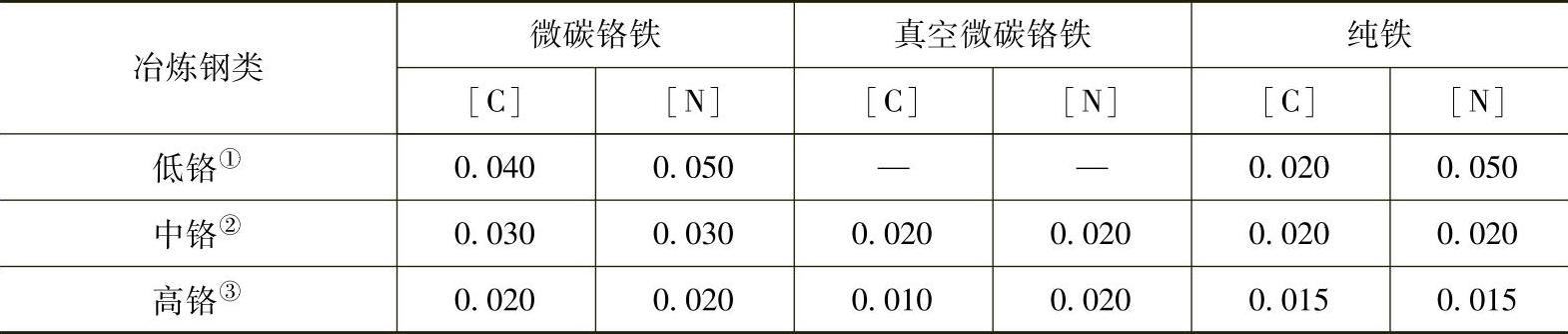

表1-5列出冶炼超低碳铁素体不锈钢用原料最高碳、氮含量。此表能满足冶炼各类超低碳铁素体不锈钢需要的铬铁和纯铁,以供配料时选用。

表1-5 冶炼超低碳铁素体不锈钢用原料最高碳、氮含量(质量分数)(%)

①低铬中Cr的质量分数为10.5%~15.0%,(C+N)的质量分数不大于0.05%。

②中铬中Cr的质量分数为16%~22%,(C+N)的质量分数不大于0.04%。

③高铬中Cr的质量分数为23%~32%,(C+N)的质量分数不大于0.04%。

2.炉料的配碳量

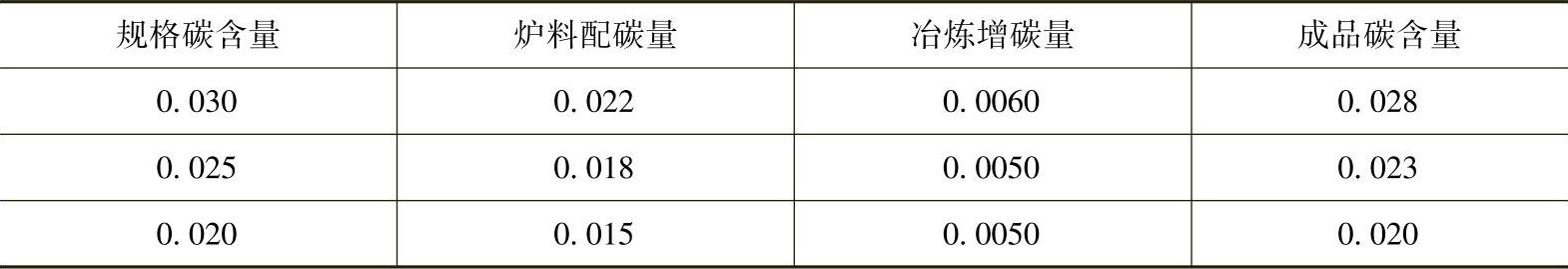

中频感应炉冶炼过程没有脱碳的功能。相反,冶炼过程存在着使钢液增碳的因素。通常中频感应炉冶炼过程中,增碳量为0.004%~0.006%(质量分数,下同)。在过程条件控制良好的情况下,冶炼过程增碳量为0.005%。因此,在选用原材料进行配料计算时,应制定一个切合实际的配料碳含量。表1-6列出冶炼超低碳铁素体不锈钢时炉料配碳量。表中的数据可供参考。需要指出的是:成品碳含量中未考虑化学分析的误差值。

表1-6 冶炼超低碳铁素体不锈钢时炉料配碳量(质量分数)(%)

3.防止冶炼过程钢液增碳的措施

冶炼过程下列操作会引起钢液增碳,应予以重视。

(1)坩埚引起的钢液增碳现象 坩埚前炉冶炼含碳量较高的钢种,如果C>0.08%(质量分数,下同)时,应当使用C≤0.030%的纯铁进行洗炉,之后再冶炼超低碳铁素体不锈钢,否则会引起增碳0.020%~0.040%。

(2)造渣用石灰引起的钢液增碳 造渣时应选用优质冶金石灰。石灰用竖炉燃煤烧制时,含游离碳量的质量分数为0.20%~1.90%。使用这种石灰造渣,会引起钢液增碳0.002%~0.008%(质量分数)。应当选用轻质透烧的冶金石灰以避免增碳。

(3)测温用品引起的钢液增碳 避免使用纸质套管插入式热电偶进行测温。因为,纸质套管接触钢液碳化后,会被钢液吸收而增碳。生产实践表明,每吨钢液测温两次,会造成增碳量约0.010%(质量分数)。(https://www.xing528.com)

(4)由钢包引起的钢液增碳现象 钢包用焦炭、燃油烘烤后,包内附着游离碳,使用前应用氧气喷吹内壁,使游离碳氧化,以防止钢包增碳。如条件允许,最好采用煤气或天然气烘烤钢包。

(5)操作工具引起的钢液增碳 冶炼操作使用的搅棒、样勺、除渣工具、样杯等,不得熔入钢液或被钢液侵蚀,以免引起钢液增碳。

除了上述引起钢液增碳的操作外,在冶炼超低碳钢种时,还必须注意炉台、天车、浇注场地的环境卫生工作,以减少增碳的机会。

4.防止冶炼过程钢液增氮的措施

由于氮在钢液中的溶解度随铬含量的增加而升高。冶炼含铬不锈钢时,各阶段都存在钢液自大气中吸氮的现象。

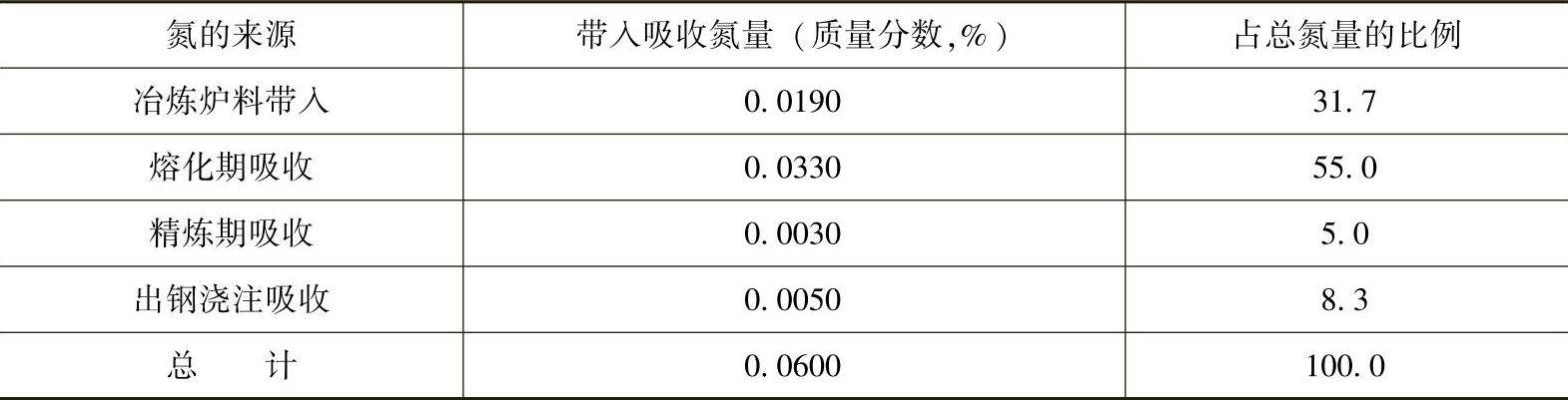

根据统计结果,中频感应炉冶炼铬不锈钢过程增氮情况见表1-7。从表中数据可知,熔化期钢液增氮量最大,占钢中总氮量的55%。因此可以认为:冶炼过程钢液主要在熔化期自大气吸氮。因为感应加热炉料依靠集肤效应分层熔化,这样为吸氮创造了有利条件。要降低钢液含氮量,必须从熔化期着手采取措施。

表1-7 中频感应炉冶炼铬不锈钢过程增氮情况

熔化期减少钢液增氮的措施如下:

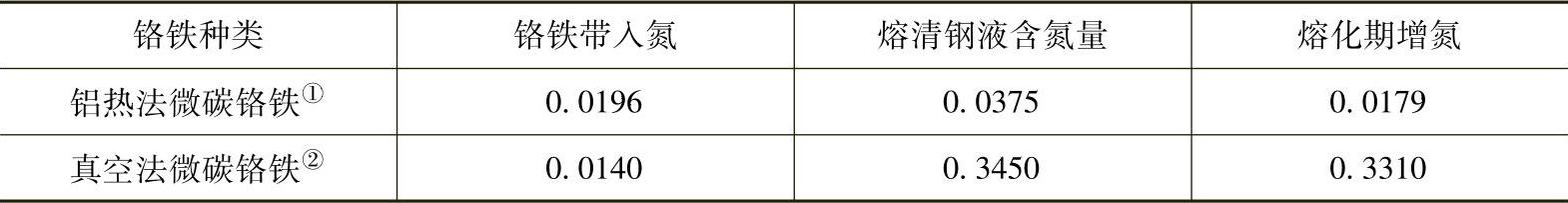

(1)制订合理的铬铁加入制度 铬铁是熔化期主要吸氮的炉料。不同品种的铬铁在熔化过程中,吸氮数量有很大差别。表1-8列出铬铁种类与熔化期吸收氮量的关系。这两个不同品种的铬铁,在相同条件下熔化时的吸氮是不同的。从表中数据可知:真空微碳铬铁的吸氮数量,是铝热法微碳铬铁的18倍。因为真空微碳铬铁是多孔性原材料,加热后从600℃开始吸收氮,800℃以上吸氮速度急剧加快,900℃时吸氮量达到1.0%。

表1-8 铬铁种类与熔化期吸收氮量的关系(质量分数,%)

①铝热法微碳铬铁中,Cr的质量分数为65%,N的质量分数为0.04%~0.06%。

②真空法微碳铬铁中,Cr的质量分数为72%,N的质量分数为0.015%~0.040%。

真空微碳铬铁不能随炉料装入坩埚加热熔化,应在熔化后期炉内熔池形成后,分批加入钢液中,以减少吸氮量。冶炼超低碳00Cr13Ti不锈钢时,真空微碳铬铁在熔清后加入炉内未发生增氮。同样,为了减少增氮,普通微碳铬铁应尽可能安排在熔化末期至熔清后分批加入。

(2)增大底渣渣量和改善渣的流动性 增大底渣渣量、调整渣成分,减少CaO,增加CaF2的比例,加快成渣速度。使渣层尽早覆盖在熔池表面,以减少大气与高温钢液的接触时间,降低熔化期钢液吸氮量。

(3)提高装料质量、加快熔化速度 提高装料质量,要做到炉料中,重料装入坩埚中下部优先熔化,轻料后期装入,大功率供电快速熔化,缩短熔化时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。