油箱在液压系统中的主要功用是储存液压系统所需的足够油液、散发油液中的热量、分离油液中的气体及沉淀污物等。另外,对中小型液压系统,往往把液压泵等装置安装在油箱顶板上,以使液压系统结构紧凑。

油箱有总体式和分离式两类。总体式油箱是与机械设备机体做成一体,利用机体某部分空腔作为油箱。此种形式结构紧凑,易于回收各种泄漏油;但散热条件差,易使邻近构件发生热变形,从而影响了机械设备精度,而且维修不方便,使机械设备结构复杂。分离式油箱是一个单独的、与主机分开的装置,布置灵活;维修保养方便;可减少油箱发热和液压振动对工作精度的影响;便于设计成通用化、系列化的产品,因而得到广泛的应用。

对一些小型液压设备,为了节省占地面积或者为了批量生产,常将液压泵与电动机装置及液压控制阀安装在分离油箱的顶部组成一体,称为液压站。对大中型液压设备,一般采用独立的分离式油箱,即油箱与液压泵、电动机及液压控制阀等装置分开放置。当液压泵与电动机安装在油箱侧面时,称为旁置式油箱;当液压泵与电动机安装在油箱下方时,称为下置式油箱(高架油箱)。

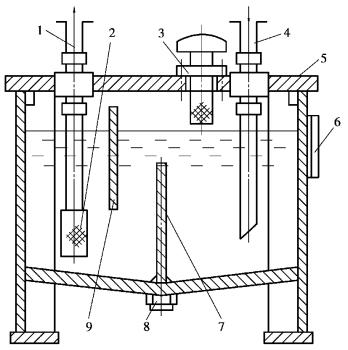

如图5.29 所示为分离式油箱的结构示意图。要求较高的油箱还设有加热器、冷却器和油温测量装置等。

图5.29 分离式油箱(https://www.xing528.com)

1—吸油管;2—网式过滤器;3—空气过滤器;4—回油管;5—顶盖;6—油面指示器;7,9—隔板;8—放油塞

油箱外形以立方体或长六面体为宜。最高油面只允许达到箱内高度的80%。油箱内壁需经喷丸、酸洗和表面清洗。液压泵、电动机和阀的集成装置可直接固定在顶盖上,也可安装在专门设计的安装板上。安装板与顶盖间应垫上橡胶板,以缓冲振动。油箱底脚高度应为150 mm 以上,以便散热、搬运和放油。

液压泵的吸油管与液压系统回油管之间的距离应尽可能远,管口插入规定的最低油面以下,但离油箱底要大于管径的2~3 倍,以免吸入空气和飞溅起泡。回油管口截成45°斜角,并且面向箱壁以增大通流截面,有利于散热和沉淀杂质。吸油管端部装有过滤器,并离油箱壁有3 倍管径的距离,以便从周围都能进油。阀的泄油管口应在液面之上,以免产生背压;但液压马达和液压泵的泄油管则应插入液面以下,以免产生气泡。

设置隔板的作用是将吸、回油区分开,迫使油液循环流动,以利散热和沉淀杂质。隔板高度可接近最高液面,如图5.29 所示。通过设置隔板可获得较大的流程,并且与四壁保持接触,散热效果会更佳。

空气过滤器的作用是使油箱与大气相通,保证液压泵的吸油能力、除去空气中的灰尘、兼作加油口,一般将其布置在顶盖靠近油箱边缘处。液位计用于监测油位高度,其窗口尺寸应能满足对最高和最低液位的观察。

油箱底面做成双斜面,或向回油侧倾斜的单斜面。在最低处设置放油口。大容量油箱为便于清洗,常在侧壁上设置清洗窗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。