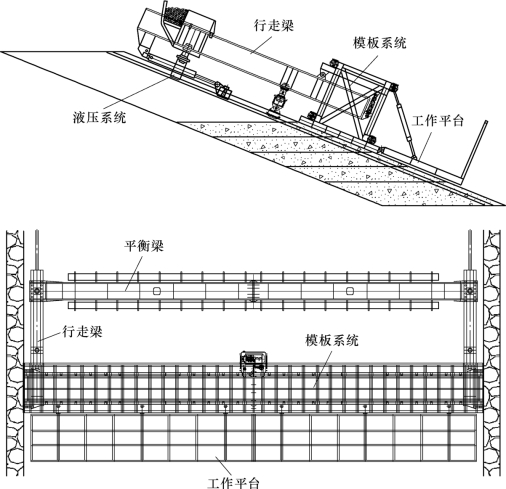

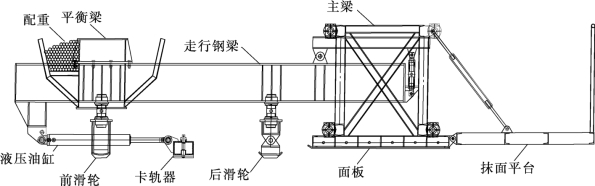

(1)拖模结构组成及特点。拖模主要由走行梁、平衡梁、模板系统、工作平台及液压系统等部分组成(见图3.34)。

图3.34 滑模结构示意图

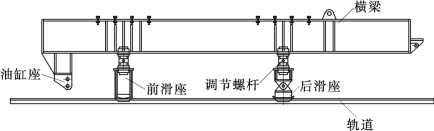

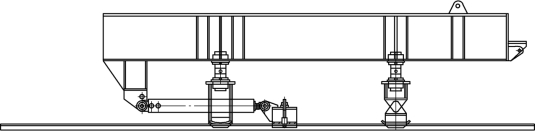

1)走行梁。走行梁主要由横梁、前滑座、后滑座、调节螺杆等部分组成;走行横梁既在滑模施工状态下作为主横梁的两侧支点,又是滑模移动时模板系统的走行托梁;根据其受力特点及结构需求,前滑座与横梁采用刚性连接,其轨面设计为圆弧面,后滑座与横梁采用铰接,其轨面为平面(增大与轨道的接触面积),该结构可满足不同轨道倾角及滑模高度调整的需要。走行梁结构见图3.35,走行梁工作状态见图3.36。

为减少混凝土浇筑时浮力的力臂及空载时平衡梁的配重,前、后滑座间距设计为1.85m。为满足22.46°斜坡段混凝土浇筑时后滑座与混凝土面有足够距离,后滑座中心距离模板边的间距设计为455mm。

图3.35 走行梁结构示意图

图3.36 走行梁工作状态示意图

前、后滑座与横梁间均设置有调节螺杆,调节螺杆的调节范围为±25mm,通过调整调节螺杆高度可实现模板与轨道相对倾角的调整。

横梁采用厚度16mm和8mm的钢板焊接成箱形结构,用于支撑承重梁及模板系统。

2)平衡梁。平衡梁用于平衡承重梁、模板及工作平台侧的倾覆力矩。采用厚度12mm和8mm的钢板焊接成箱形结构,腔内间隔1m焊接有全封闭的隔板,将平衡梁分成10个密闭的腔室,顶部翼缘板开设有200mm×200mm方孔,用于注水配重(该配重方式设计最大配重量为2.5t)。平衡梁腹板上焊接有支撑架。同时,可在其上方堆放钢筋实现固定配重(该配重方式设计最大配重量为5.5t)。

3)模板系统。模板系统由模板和承重梁等部分组成,用于保证混凝土表面质量,承受并传递混凝土浇筑时的浮力。

模板面板采用厚度10mm的钢板,背楞采用12号工字钢及12号槽钢组焊。模板宽度按1.5m设计,总长度按13.92m设计(两侧预留40mm)。为便于运输,模板长度方向分成两段采用螺栓连接而成。模板端部安装120mm×30mm厚橡胶板(或木板),用于与侧墙间密封,侧墙与中线的偏差通过弹簧伸缩进行自适应调整。橡胶板(或木板)在弹簧力的作用下始终与侧墙接触。橡胶板(或木板)与模板间的安装方式见图3.37。

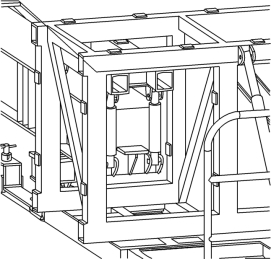

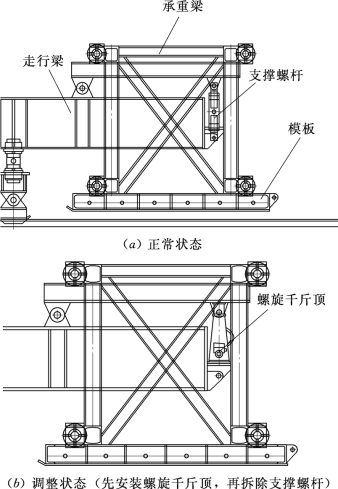

承重梁架采用钢桁架结构,梁高1.27m。采用桁架结构既可保证在混凝土浇筑过程中模板系统的刚度满足施工要求,同时又可在桁架内部配置水箱来平衡混凝土浇筑时对模板产生的浮力。承重梁架与走行梁前端采用铰接连接,后端安装有支撑螺杆进行锁定,通过采用螺旋千斤顶的顶升及下降可带动模板实现0°~5°变幅调整,承重梁架调节部位结构见图3.38,承重梁架结构调整方式见图3.39。

图3.38 承重梁架调节部位结构示意图

(https://www.xing528.com)

(https://www.xing528.com)

图3.39 承重梁架结构调整方式示意图

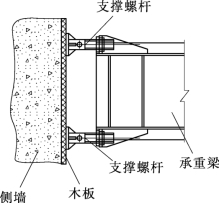

承重梁架端部设置有螺旋支撑,拧紧该螺旋支撑可将滑模支撑于侧墙上起到防止滑模下滑及上浮的作用,螺旋支撑与侧墙间垫木板或橡胶板来防止损伤侧墙混凝土及增大摩擦力(见图3.40)。

4)平台系统。平台系统用于抹面作业,其宽度为1.5m,采用12号槽钢及12号工字钢组焊成框架结构,平台上方由用户自行铺设木板作为盖板。平台设计与轨道平行,通过螺旋锁具扣斜拉于支撑架上。

5)液压系统。液压系统主要由液压泵站、前进油缸、液压管路等组成;滑模左右走行梁下方各设置一支前进油缸,每支油缸均采用一路手控换向阀单独控制,以便于控制油缸动作的同步性。液压泵站设置于承重梁中部,由人工手动控制。

6)轨道。滑模轨道采用8号槽钢及厚度14mm的钢板组焊加工,轨道精度应满足反弧度及奥曲曲线段施工精度要求。轨道顶面为满足卡轨器锁定需要设置有φ30mm定位孔,其布置间距为700mm。

图3.40 承重梁架和侧墙之间的连接方式图

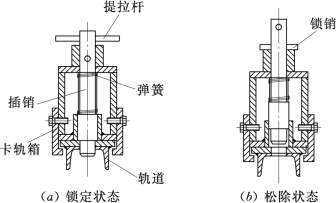

7)卡轨器。受轨道的结构的限制,卡轨器只可采用插销式结构。其工作原理见图3.41。

图3.41 轨道不同工作原理示意图

锁定状态时,插销在弹簧力作用下插入轨道顶面的定位孔内,通过插销与轨道定位孔的接触来支撑油缸。滑模爬升到位后锁定,人工提升提拉杆至锁销脱离卡轨箱顶部,然后将插销旋转90°,锁销在弹簧力作用下与卡轨箱顶部平面接触来防止插销下移。此时收缩油缸带动卡轨器前移,待卡轨器前移离开定位孔位置后再将插销旋转90°,插销底部即可在弹簧力的作用下始终与轨道面接触,待油缸收缩到下一个定位孔后自动插入该定位孔内实现锁定。

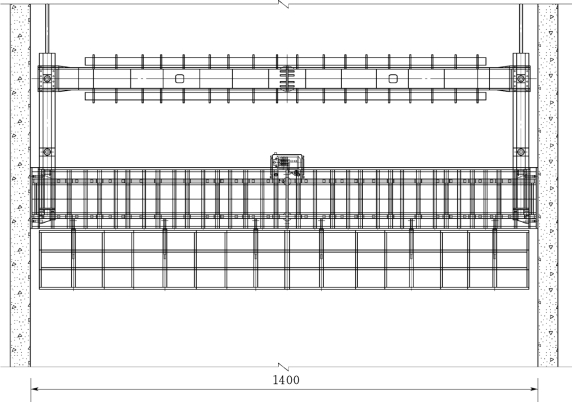

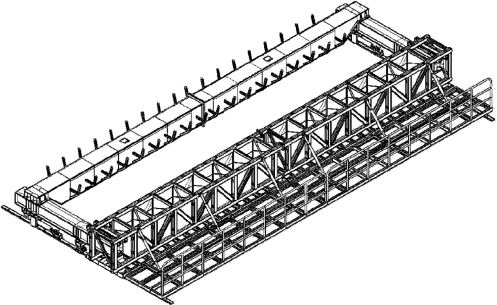

(2)模板设计和制作。斜面液压自行式隐轨拖模是由走行梁、平衡梁、模板系统、工作平台、液压系统等5个部件组成。总体性能参数为:模板宽度1.5m,长度13.92m(模板左、右各留40mm),总重约15t(不含配重),液压油缸行程为70cm,爬坡能力31°,调节螺杆的调节范围为±25mm,承重梁与走行梁后端支撑螺杆锁定处采用液压千斤顶可使模板实现0°~5°的变幅调整(见图3.42~图3.44)。底板液压自行式拖模委托有资质的专业厂家制作。

图3.42 龙落尾底板斜面液压自行式隐轨拖模俯视图(单位:cm)

图3.43 龙落尾底板斜面液压自行式隐轨拖模侧视图

图3.44 斜面液压自行式隐轨拖模三维示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。