(1)台车的组成和原理。

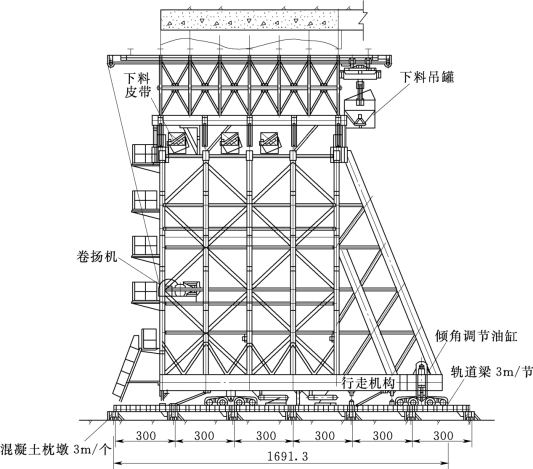

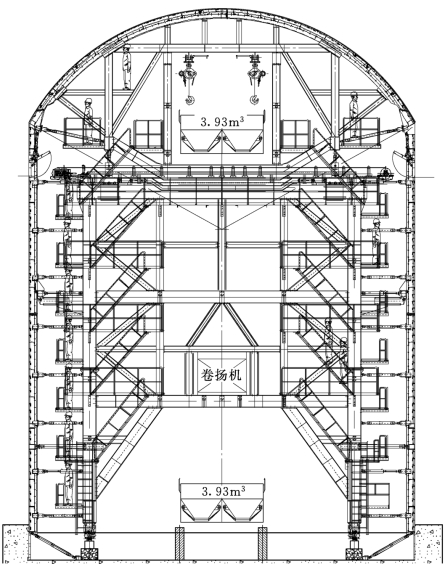

1)台车的组成。液压自行式模板台车由模板本体、走行装置、骨架及托架、液压系统、升降系统、电控系统、模板液压调节系统、混凝土提升系统、行走轨道系统、混凝土布料系统等10个部件组成。衬砌台车总体性能参数为有效浇筑长度9.1m,总重约240t,台车走行速度5m/min,台车外形尺寸1725cm×1402cm×1931cm(长×宽×高),爬坡能力31°,台车横移量左、右各100mm,台车模板最大升程200mm,模板液压系统压力16MPa,走行液压系统压力28MPa,允许混凝土浇筑速度不大于1.5m/h(见图3.25和图3.26)。

图3.25 台车正视图(单位:cm)

图3.26 台车侧视图(单位:cm)

2)台车的计算。台车各个部位的强度和变形采用有限元软件进行计算分析,利用强大计算机技术对整个系统进行计算校核;稳定性方面模拟各种工况,通过受力分析,使其满足运行安全要求;对台车的抗倾覆性进行专门计算。台车配备夹轨器及平衡支撑梁,并编制详细的台车使用规程,确保其运用稳定可控。

3)台车的运行原理。液压台车的工作主要由液压行走系统、自动供料系统和智能操作系统这三大系统共同协调完成。液压移动装置稳定可靠,锁紧机构固定在地面的轨道枕梁上,实现整体台车安全可靠地运行,又实现了台车浇筑过程的固定。自动供料系统保证了混凝土的高效自动有序入仓,可以保证混凝土浇筑的连续性,成型质量优良。使用智能操作系统确保了各工作的精确性,红外线自动检测轨道行走位置,使台车准确到位,液晶触摸屏可以使混凝土的提升及入仓等工作清晰显示,可使各工作有序协调进行。这些系统使台车在运行中更加稳定可控,工作更安全高效。

(2)台车的液压行走系统。龙落尾段形态复杂,坡度不断变化,其中最大坡度22.46°,行走控制难度大,尤其是对台车的稳定行走和精确定位有很高的要求。液压系统由液压站、油缸及控制油路等组成。

1)台车行走靠四支液压油缸“顶推式”前进,为提高在斜坡上的稳定性,在顶升油缸位置安装共4个导向柱,上部与托架纵梁铰接,下端在横移机构里竖向滑动。水平调整油缸可使模板相对龙门架左右平动,从而保证模板中心与隧道中心的对位。4个竖向油缸既能同步动作,也可单个动作,完成对拱顶模板的立、拆模及模板的上、下对位。侧向油缸通过活塞杆的伸缩动作,完成侧向模板的立、拆模及左、右对位。走行顶推油缸和升降调节油缸的伸缩动作,完成台车的行走和纵向高度的调节。

2)为了保证台车在曲面上行走安全,两个后轮支架上都单独装顶升油缸,同时两个支路都装压力传感器和外置式位移传感器,调节台车的平衡,调节由操作工根据屏幕显示的压力、现场工况进行调节,保证两个顶升油缸的同步位移及压力相同。龙落尾坡度较大,行走时最大按31°校核台车抗倾覆稳定性,抗倾覆性安全系数为2.1。通过在施工现场进行了安全稳定的运行验证与实践,无论是台车提料,还是台车走行时,整机均未出现倾覆现象。

3)液压自行式斜洞台车的侧面支撑架和液压移动机构很好地适应了施工需要,侧面支撑架安全地固定了整个台车,使施工安全有了保证,并且安装移动方便。液压移动机构在移动台车时安全可靠,不论在直线段还是在曲线段以及其他复杂地段在移动过程中都能稳定运行。液压油缸在推动台车过程中还起到了支撑台车的作用,比较电动台车结构只能在平洞移动,液压移动机构适应性更广、更可控、更安全。

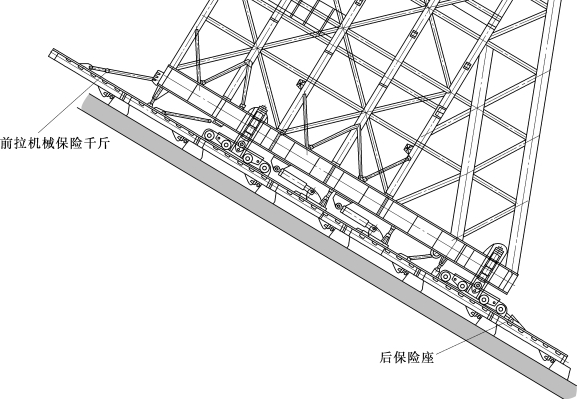

4)台车的液压系统底纵梁各支撑部件见图3.27,最大坡度31°见图3.28。

图3.27 底纵梁各支撑部件示意图

1、5、7、9—门架,起支撑作用;2、8—保险,起牵拉千斤的作用;3、10—走行轮,起支撑作用;4、6—顶推油缸,起顶推作用(https://www.xing528.com)

(3)自动供料系统。液压自行台车最大的作用是实现了混凝土的高效连续地浇筑,其全自动的供料系统可以使混凝土连续整体浇筑,保证了成型质量。

1)供料小车。供料小车部分是由卷扬机牵引系统、轨道、供料小车组成。轨道沿龙落尾底板开挖面纵向布置,用于支撑供料小车;卷扬机控制小车的运行速度;供料小车设置两个料斗,连成整体,料斗上设置有自动平衡装置,供料小车在斜坡面上运行时,料斗时刻保持水平,料不至于溢出。供料小车在斜坡上运行见图3.29。

图3.28 最大坡度31°示意图

图3.29 供料小车在斜坡上运行示意图

2)台车提升。台车提升控制部分主要控制2台电动提升机、1台卷扬机、3台电动推杆。每1台运料输送机都配1台电动推杆,使输送机能两边横向移动在使用提升控制部分时,台车行走部分不能使用,需互锁。利用卷扬提升和皮带运输混凝土入仓有别于传统的泵送入仓方式,实现了混凝土迅速提升及高效入仓。边墙采取常态混凝土入仓,顶拱利用台车的定型模板泵送入仓。

3)自动升送皮带系统。顶拱泵送入仓,布置灵活,操作简单。台车布置了混凝土料罐垂直提升,水平牵引系统和皮带机浇筑时,混凝土运输汽车或供料小车将料卸入料罐,料罐通过台车垂直提升系统提升至台车顶部,进入往返式顶部水平牵引系统,卸料进入可逆式皮带机入仓浇筑,供料线采取双线供料,入仓保证能力强。整个过程高效有序,保证了混凝土的成型质量。台车的自动供料系统解决了许多施工技术难点。供料系统见图3.30。

图3.30 供料系统示意图

(4)智能操作系统。台车的智能操作系统是以上液压行走系统和自动供料系统的基础,也是台车工作运行的基础,该系统分操作箱操作和无线遥控操作。台车的智能操作系统见图3.31。

台车运行的高安全、高精确性对控制系统要求很高,台车智能操作控制系统由PLC+触摸屏+接触器+液压缸驱动继电器+传感器组成,PLC采用欧姆龙公司生产的CJ系列,是整个控制系统的核心,设备所有的运行指令、开关量和模拟量输入信号都由PLC下达和进行数据处理,正确而安全地控制设备的运行。触摸屏在这里起到监视设备每个关键部件的运行状态,使现场操作人员能有效地控制设备。接触器接受PLC发出的指令控制油泵电机或卷扬机电机的启动或停止。液压缸驱动继电器由液压件提供厂家自带,由PLC精确地控制其驱动液压缸运行。传感器由位移传感器、接近开关和压力传感器组成,起到检测设备现场信号的作用,保证设备的安全运行。

图3.31 台车的智能操作系统

台车的每个动作都已在设定的标准程序下安全运行,包括液压行走系统和自动供料系统。主要过程是由传感器采取一些所需信息,反馈给系统,系统判断其是否到位,直到准确无误才执行下一步动作。这套系统还有一系列的应急反应预案,遇到突发情况能自身调节,全面确保工程安全。其中轨道由红外线检测是否到位,精确判定后再固定开始进一步的工作。这些智能系统保证了台车的高效精确运行,也使高科技创新技术可以在工程中成功运用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。