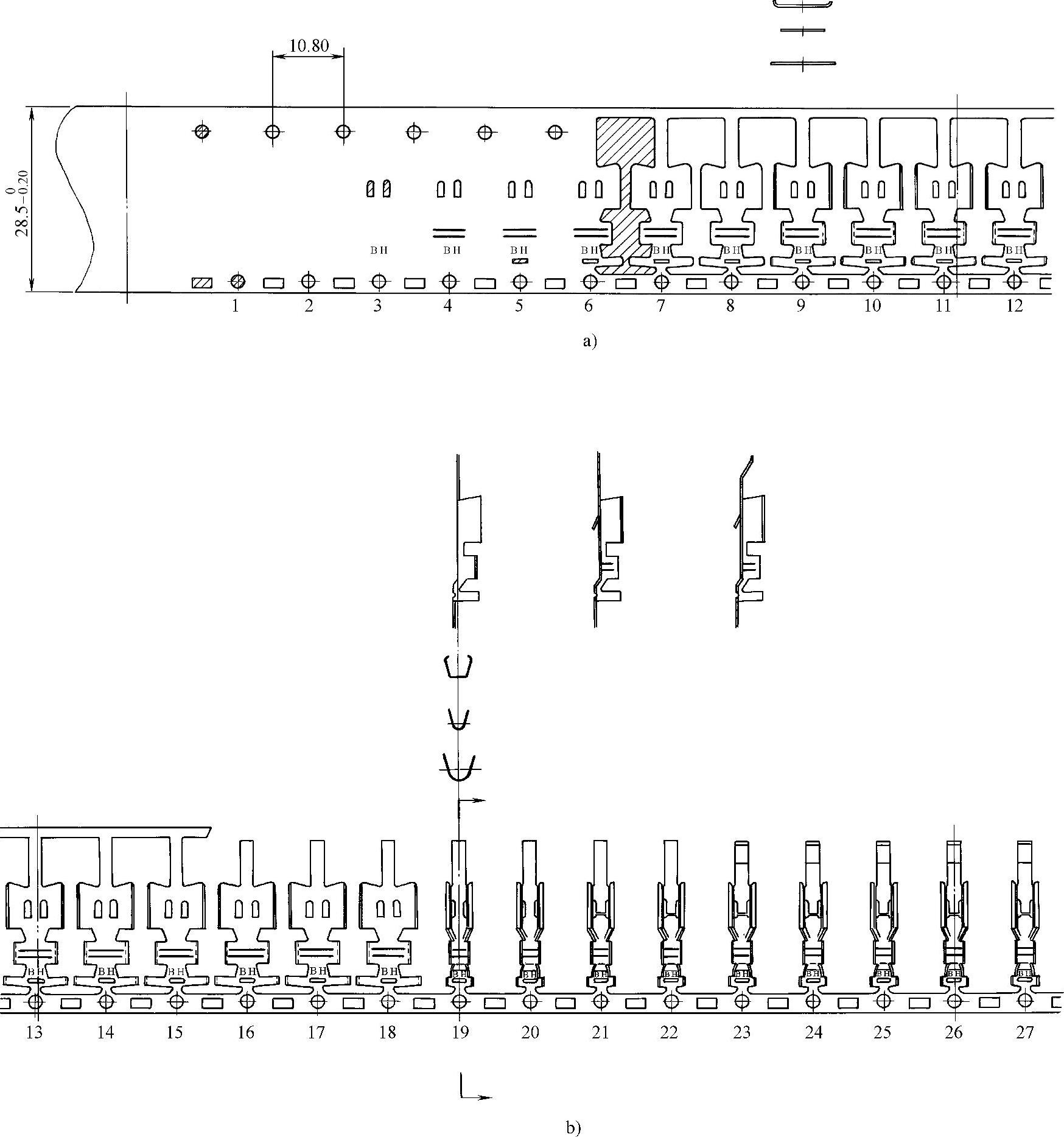

图2-59 排样图

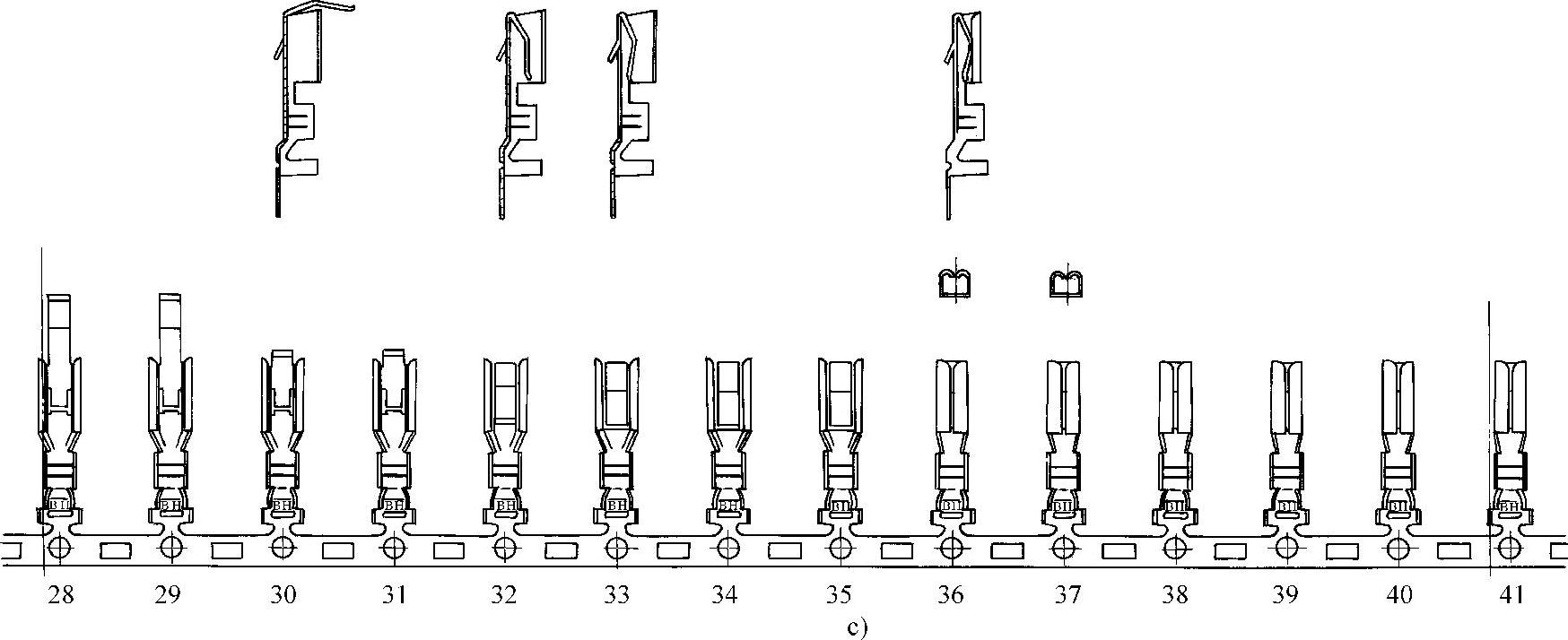

图2-59 排样图(续)

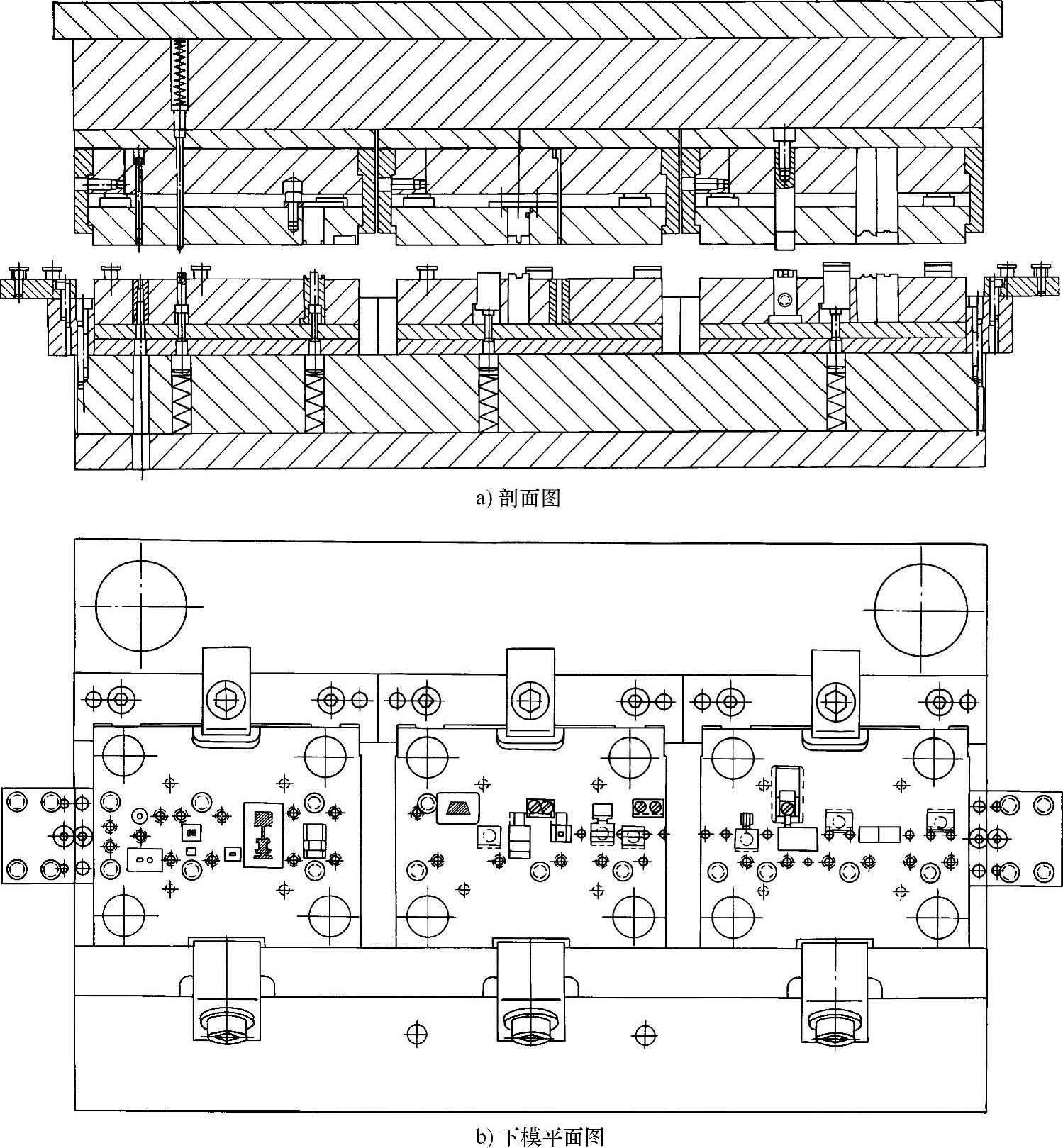

图2-60 模具结构图

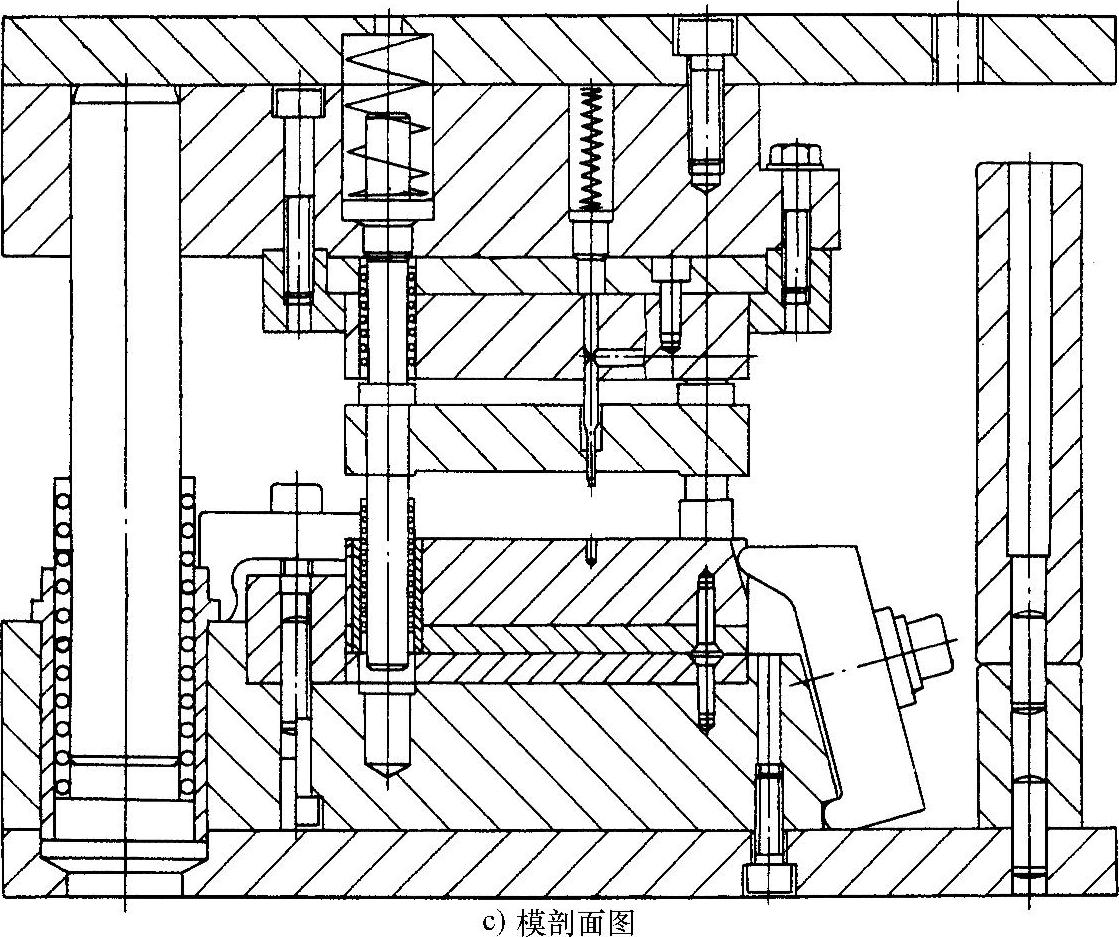

图2-60 模具结构图(续)

说 明

(1)零件及T艺特点(https://www.xing528.com)

接插件端子不仅产量大、精度高,且成形工艺较复杂,多采用硬质合金多工位连续模进行大批量自动化生产,接插件端子一般料比较薄,约为0.10~0.30mm,形状复杂精度高,一般有弯曲、卷圆、折方、压筋、压印等多种工艺复合,弯曲在几个方向上都有。

从排样图可看出,本模具共有37工步:①冲导正孔及小方孔。②导正。③切舌预冲槽。④压筋。⑤冲小槽。⑥~⑦冲废料。⑧空位。⑨预弯扣形、V形倒角。⑩~⑮空位。⑯切去上边载体。⑰条料矫正。⑱空位。⑲扣形弯成U形、V形弯成,两U形连接处台阶成形。⑳空位。㉑切舌成形。㉒空位。㉓弹片预弯。㉔~㉙空位。㉚弹片再弯。㉛空位。㉜弹片最后弯成。㉝弹片调整。㉞~㉟空位。㊱扣形弯成。㊲扣形整形。

(2)模具结构设计要点

1)总体结构:本模具采用接插件类专用多工位连续模CAD/CAM软件设计完成,为实现CAD/CAM-体化。此类模具总体结构是标准的,并实现模块单元标准化、系列化。从本模具装配图可看出,此模具共分三个单元,每个单元结构和外形尺寸完全一样。每个模块均由凸模固定板、卸料板、凹模固定板及3块垫板组成。零件复杂程度体现在工步多少上,这可通过模块单元的增减来实现。每个模块采用四根小滚珠导向系统,采用定位块定位,压块压紧在模架内,这种结构便于实现CAD/CAM一体化,便于制造、装配、调试和维护。

2)模块单元取消螺钉、销孔定位方式,若采用“备模块”思路,可实现“不间断”维修模具连续生产方式。

3)用挂板取代卸料螺钉,易实现模块单元标准化,并且有利于卸料板运动平稳。

4)所有弹簧都设计在上、下模座内,通过传力柱来实现,既便于结构标准化,又便于维护。

5)挂板与上垫板采用小间隙结构,使模块单元上模部分实现浮动,可克服压力机精度等带来的不利影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。