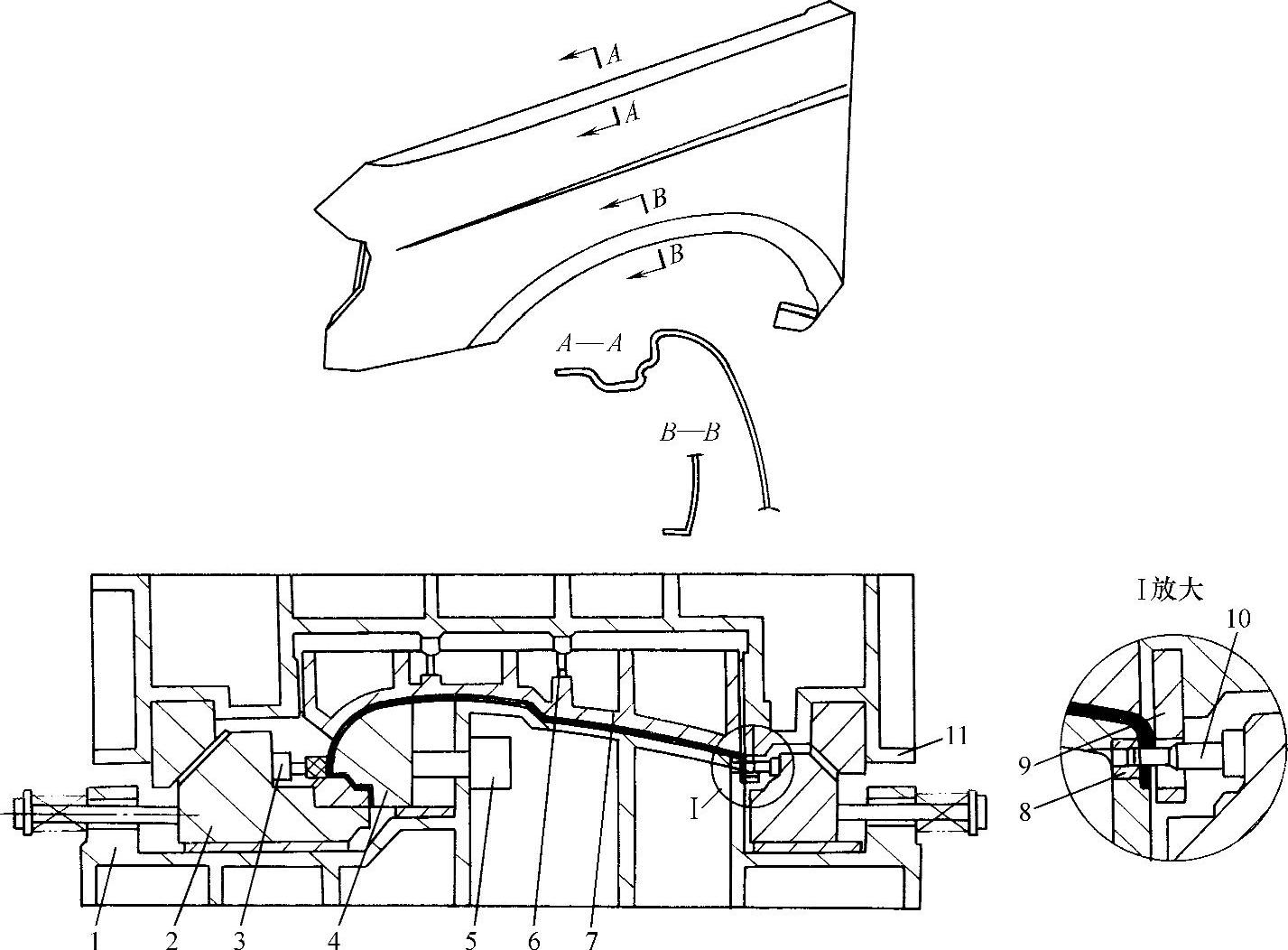

图1-26 汽车前翼子板整形、翻边、冲孔复合模

1—下模座 2—翻边斜楔 3—侧压氮气缸 4—活动凸模 5—压力机气缸 6—正压氮气缸 7—压料板 8—冲孔凹模 9—翻边凹模 10—冲孔凸模 11—上模座

说明

零件的冲压工艺为:①落料。②拉深。③修边、冲孔。④整形、翻边、冲孔。⑤翻边、冲孔。(https://www.xing528.com)

图1-26为工序④,即整形、翻边、冲孔模。为使压料板在整形翻边的初始阶段将料压紧,且压紧力足够大,模具采用了氮气缸作为压紧力源。初始压力较大,且压力随压缩量变化较小,能满足压料的需要。在本模具的垂直压边上,使用了6个氮气缸,在模具不工作时,氮气缸与压料板脱离,压料板依靠侧销悬于上模。工作时压料板压住零件后与氮气缸接触,产生压紧力,其压边行程应大于氮气缸的行程。从图中可以看出,A—A剖面的翻边处接近竖直,从正面气缸上传到侧面的压紧力很小。为使零件充分压紧,防止翻边产生形状和尺寸误差,又在侧方向另加5个压力较小的氮气缸,这些氮气缸与翻边斜楔固定为一体,氮气缸轴上连接聚氨酯橡胶用于压料。当上模下移时,带动斜楔进行压料、翻边。为使压紧力先作用于零件上,氮气缸的行程应大于翻边的行程,回程时,靠氮气缸自身的压力和弹簧力使斜楔回复原位。

为使翼子板零件在整形、翻边后能方便地取出,必须使制件图A—A剖面处的翻边凸模退到零件的翻边轮廓之外。为此在设计模具时,将凸模分成两块,一块为静止,与下模连成一体;一块在下模滑动,与压力机自身气路带动的气缸固定在一起,靠气阀控制其行程和方向。在上滑块下行前,气缸将活动凸模推向零件的翻边位置。当滑块下行时,翻边斜楔进行翻边,这时由于侧向氮气缸的压力小于压力机本身的气缸压力,活动凸模可以保持静止。当上滑块上行时,翻边斜楔回位,活动凸模在压力机气缸的带动下退回到零件的翻边轮廓外,可将零件从凸模上取出。

为使制件在图中B—B剖面处的翻边不致开裂和避免端头产生不垂直现象,预先在拉深模上增加了几个鼓包,用于补充翻边时材料的不足。为使此翻边上的螺钉连接过孔在此工序中完成,需采用斜楔在翻边结束时冲出。当上滑块下行,翻边即将结束时,上模压住斜楔冲孔。在翻边的凹模上应开有让位槽。当上滑块上行时,冲孔斜楔在弹簧力的作用下恢复原位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。