钠硫电池(Sodium Sulfur Battery)是一种以金属钠为负极、硫为正极,以Na-beta-Al2 O3为电解质和隔膜的二次电池。在一定的工作度下,钠离子透过电解质隔膜与硫之间发生的可逆反应,形成能量的释放和储存。钠硫电池原材料丰富,能量密度和转换效率高;但因钠和硫两种元素的大量聚集将存在安全隐患,且其运行温度高达280~350℃,启停周期较长,同时因垄断造成成本高且降价空间小,因此尚未普及推广。图4-7所示为容量为180A·h的钠硫电池单体实物照片。

图4-7 商用钠硫电池系统(左图)和容量为180Ah钠硫单体实验电池(右图)

1.应用领域

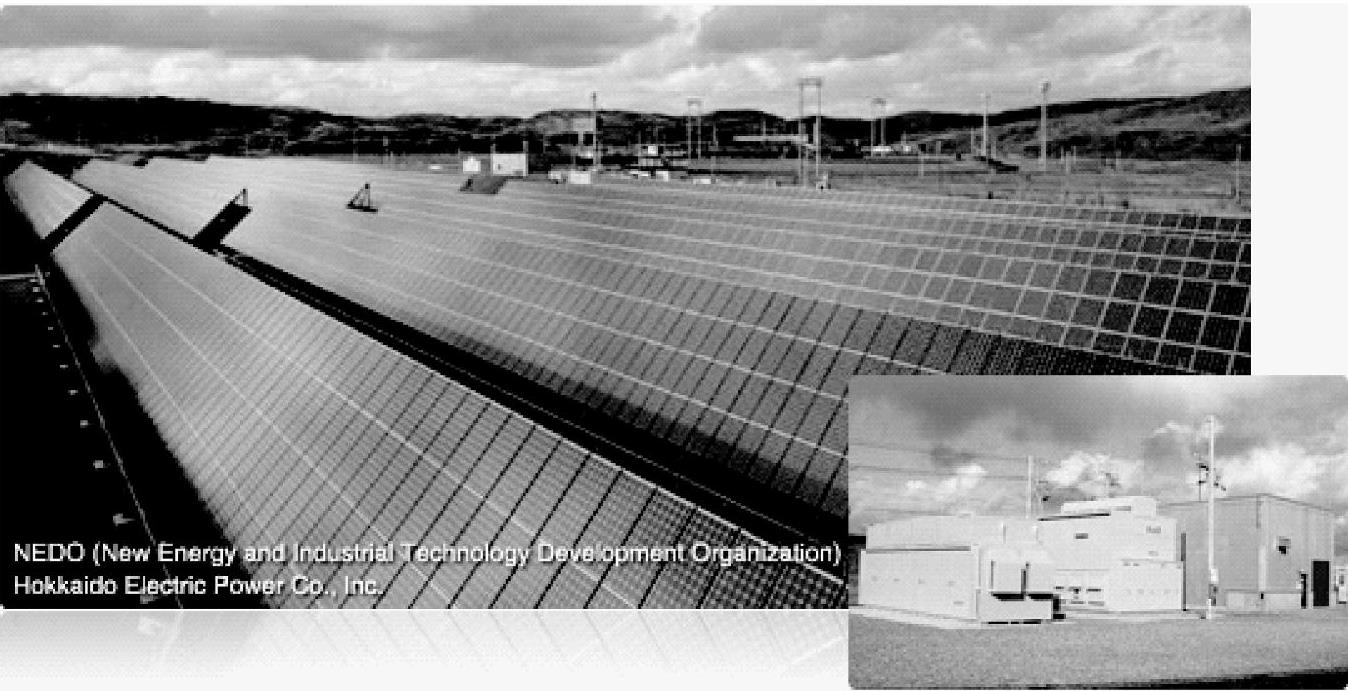

目前钠硫电池储能系统已经成功应用于平滑可再生能源发电功率输出、削峰填谷、应急电源等领域。图4-8所示为日本Wakkanai 1.5MW钠硫电池/5MW光伏电站。

图4-8 日本Wakkanai 1.5MW钠硫电池/5MW光伏电站

通过在用电需求小于发电量时储存多余电能,而在用电需求大于供给时释放已储存电能的手段,钠硫电池储能系统可以有效解决因供需不平衡而造成的电力紧张现象,从而实现削峰填谷,提高现有设备利用率。

2.技术成熟度

1983年起,日本东京电力公司与NGK公司合作开展储能型钠硫电池技术的研究,随后NGK公司在高纯度Al2 O3陶瓷管研制、大容量钠硫电池单体结构与封装、钠硫电池模块化组装等关键技术上获得巨大突破,成功研制出了钠硫电池系统样机,并于1992年在东京电力公司开展试验测试和示范。进而,NGK公司着手解决Al2 O3陶瓷管的一致性、大容量单体电池封装批量化工艺等技术难题,陆续推出性能稳定且一致性好的电池单体,并最终实现规模化生产。20世纪90年代中后期,NGK公司成功解决模块组装技术,建立了电池模块安全试验平台,支持点火、燃烧、挤压和跌落等试验检测。2003年,NGK公司在Komaki建立模块生产线,提供商业化电池产品,为全球供应钠硫电池装置,而东京电力负责其业务范围的工程应用。

中国科学院上海硅酸盐研究所致力于钠硫电池技术研究多年,于2007年与上海电力公司合作,并成功研制出了650A·h钠硫电池单体,建立起了2MW电池单体中试线,取得了钠硫电池研发的重要阶段性成果;但在钠硫电池性能的提升、产品一致性的提高、成本的降低以及规模化生产工艺和装备技术的研发方面与日本还存在较大差距,在达到钠硫电池产品化的指标上还有待继续突破。另外,对于钠硫电池模块还需要进行更深入的实验测试,以对其综合性能进行全面的评价。可见,国内的钠硫电池技术当前正处于由样机向产品化转化的阶段。

3.产业化进程

(1)日本

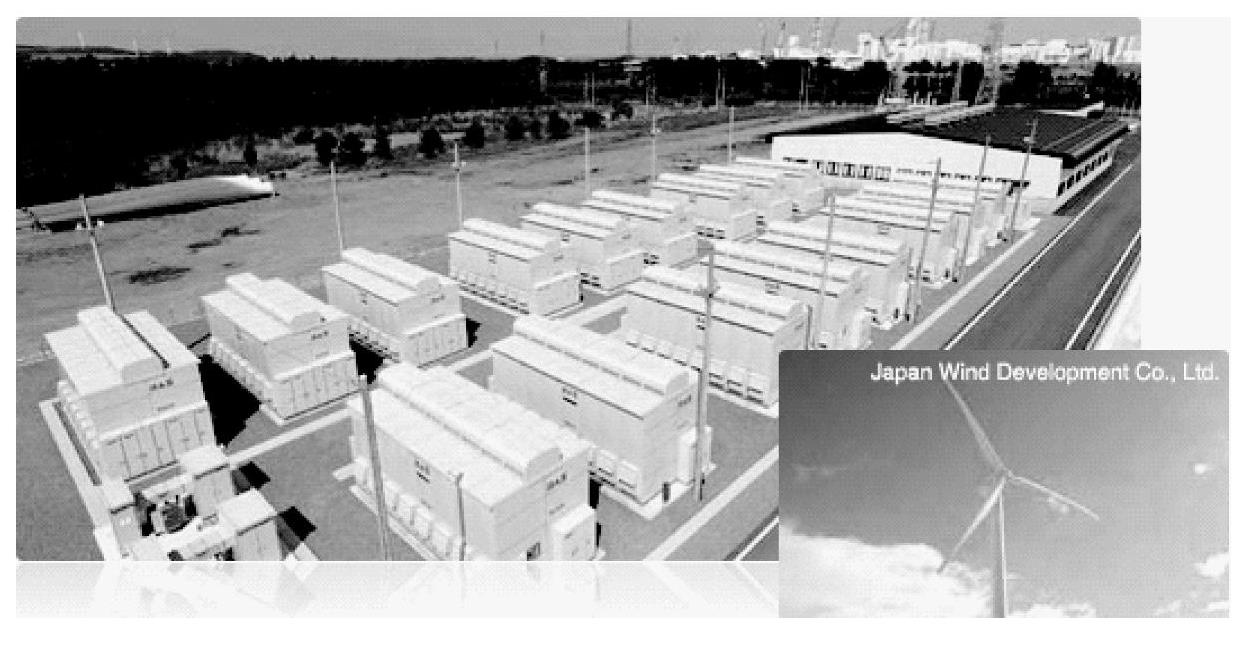

日本NGK公司和东京电力公司合作于1983年成功开发出用于电网储能的大容量钠硫电池;1992年日本第一个示范储能电站投入试运行,并于2003年投入商业化运营;2004年7月当时世界上最大的钠硫电池储能电站(9.6MW/57.6MW·h)在日本正式投入运行;NGK公司的钠硫电池技术经过20多年研发和示范,目前已能提供10MW以上钠硫电池储能系统。目前日本的钠硫电池储能电站一半以上用于电力平衡,其应用覆盖商业、工业、电力、水处理等各个行业;钠硫电池储能电站也被应用于风力发电,例如在日本Rokkasho,某34MW钠硫电池储能系统与51MW的风力发电系统配套,用于平滑风电功率输出,如图4-9所示。(https://www.xing528.com)

(2)美国

美国从2002年9月开始运行第一个100kW级钠硫电池试验站,2006年开始运行第一个1.2MW级钠硫电池示范电站。目前,美国已投运的钠硫电池容量共计9MW,还将有9MW于近两年投运。图4-10为印第安纳州楚鲁巴斯科2MW钠硫电池系统实景图。

图4-9 日本Rokkasho 34MW钠硫电池与51 MW风电场配套

图4-10 印第安纳州楚鲁巴斯科2MW钠硫电池系统

(3)国内

我国自2006年起邀请日本专家学习并开展钠硫电池技术研究。中国科学院上海硅酸盐研究所和上海市电力公司于2007年8月建立了上海钠硫电池研制基地,着手从事大容量城网储能电池模块、电网接入系统和储能系统的研制,并于2009年10月在大容量钠硫储能电池研制方面获得重要突破,成功研制出了具有自主知识产权的容量为650A·h的钠硫储能单体电池,并建成2MW大容量钠硫单体电池中试生产示范线,使我国成为继日本之后世界上第二个掌握大容量钠硫单体电池核心技术的国家。图4-11与图4-12为中国科学院上海硅酸盐研究所研制成功的100kW/800kW·h钠硫电池储能系统实物图。

图4-11 中国科学院上海硅酸盐研究所100kW/800kW·h钠硫电池储能系统

图4-12 100kW/800kW·h钠硫电池储能系统内部结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。