【任务描述】

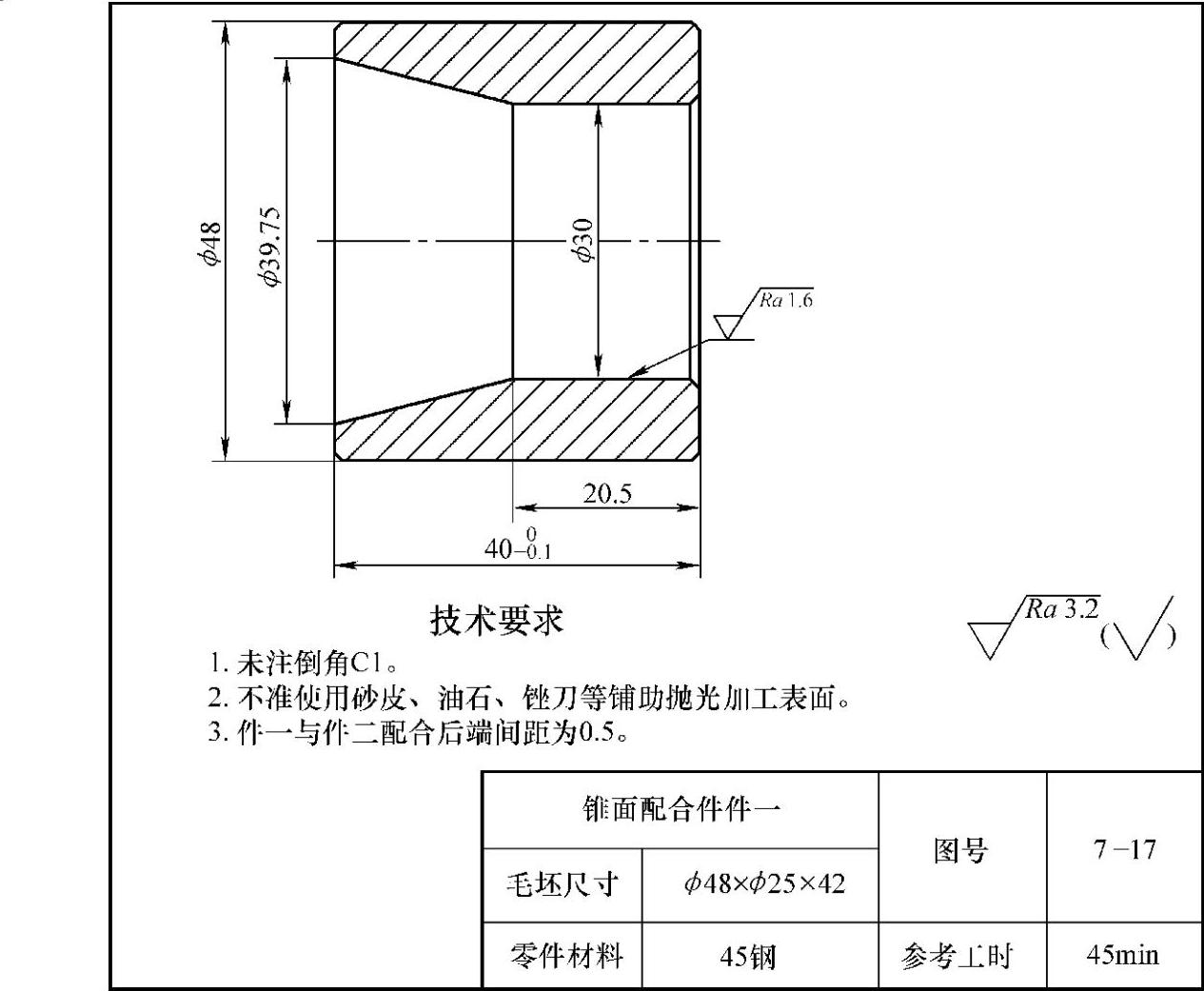

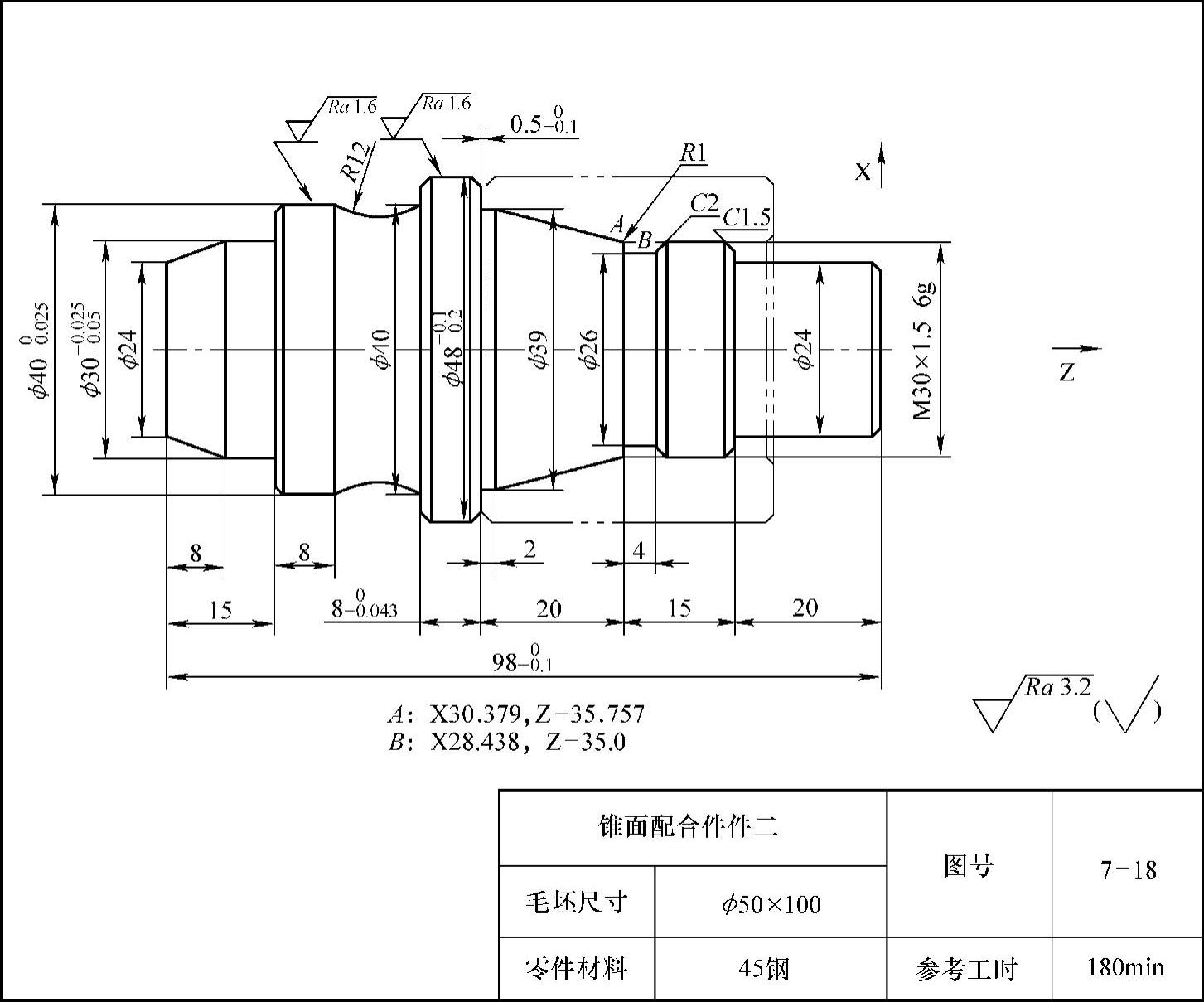

在规定时间内完成图7-17和图7-18所示工件的工艺分析、编程与加工,并对加工零件进行自检。

图7-17 锥面配合件件一

图7-18 锥面配合件件二

【任务目标】

知识目标:正确识读零件图样;掌握锥面配合件的加工工艺分析方法;掌握制订一般轴类零件加工方案的方法;正确填写数控加工刀具卡、工序卡等工艺卡片;熟练运用编程指令进行编程。

技能目标:会使用常用工、量、刃具对零件进行加工,同时能保证零件的加工精度;会熟练操作FANUC系统数控车床进行零件加工。

情感目标:严格遵守安全文明操作规程,树立安全意识,提高职业素养。

【相关知识】

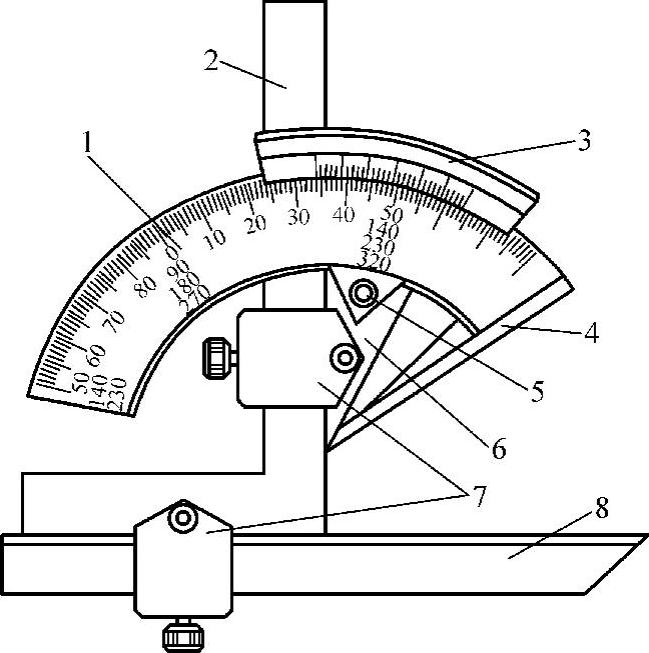

1.用游标万能角度尺检查圆锥角度

游标万能角度尺的结构如图7-19所示,由主尺1、基尺4、游标3、直角尺2、直尺8、卡块7和制动器5等组成。基尺4可带着主尺1沿着游标3转动,转到所需角度时,可用制动器5锁紧。卡块7可将直角尺2和直尺8固定在所需的位置上。游标万能角度尺可以测量0°~320°范围内的任何角度。

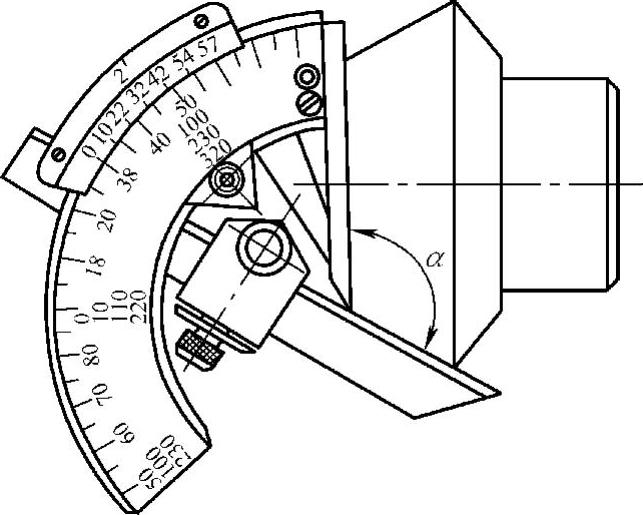

如图7-20所示,角度零件或精度不高的圆锥表面,可以用游标万能角度尺检查。把游标万能角度尺调整到要测的α角度,游标万能角度尺的直角尺与工件端面通过工件中心靠平,直尺与工件斜面接触,通过透光的大小来校准角度。可反复多次操作,直至所测角度达到要求为止。

图7-19 游标万能角度尺

1—主尺 2—直角尺 3—游标 4—基尺 5—制动器 6—扇形板 7—卡块 8—直尺

图7-20 用游标万能角度尺测量角度

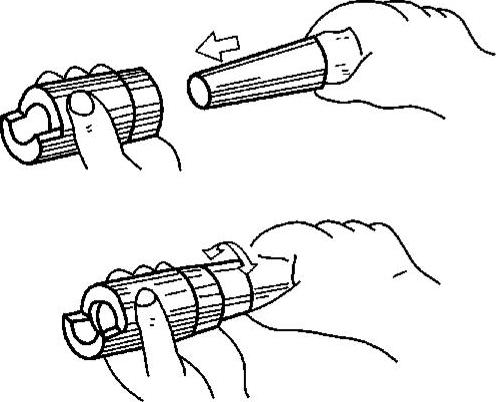

2.用涂色法检验圆锥角度或接触面积

涂色检验时,要求圆锥面的表面粗糙度值Ra<3.2μm,并无毛刺。方法是:在圆锥面上将圆周等分,沿轴向均匀地涂显示剂(印油或红丹粉),用手握住套规套在工件圆锥上,稍加轴向推力,并将套规转动约半圈,如图7-21所示,然后取下套规,观察显示剂擦去的情况。如果三条显示剂全长上擦去均匀,说明圆锥接触良好,锥度正确。如果显示剂被局部擦去,说明圆锥的角度不正确或圆锥素线不直,要继续进行角度调整。如果小端擦去,大端没擦去,说明圆锥角大了;反之,说明圆锥角小了。

【引导操作】

图7-21 用套规检查圆锥角度

1.工作准备

(1)机床准备 选用FANUC0iMateC系统数控车床(前置式刀架)。

(2)毛坯准备 选用ϕ48(外径)mm×ϕ25(内径)mm×42mm和ϕ50mm×100mm两段45钢,其中ϕ48(外径)mm×ϕ25(内径)mm×42mm钢料中的外径和内孔已经加工好。

(3)夹具准备 选用数控车床常用夹具——自定心卡盘进行装夹。

(4)工、量具准备

1)0~150mm游标卡尺一把,用于测量内孔和长度尺寸。

2)0~25mm外径千分尺一把,用于测量0~25mm外圆直径尺寸。

3)25~50mm外径千分尺一把,用于测量25~50mm外圆直径尺寸。

4)红丹粉适量,用于检测锥度配合。

5)杠杆百分表一把,用于测量位置精度。

6)不同规格的塞尺一组,用于检测配合间隙。

2.零件图识读

由于件一的基点计算比较简单,这里着重计算件二两端的各点坐标(计算基准以工件端面中心为工件坐标系原点)。

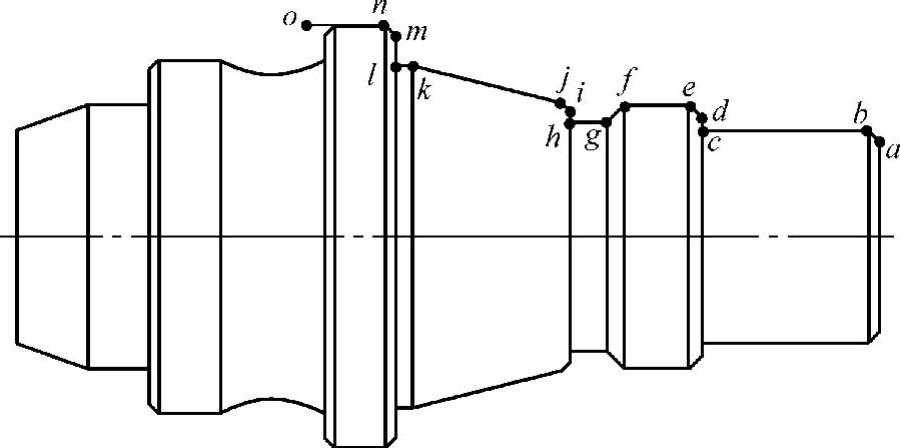

(1)件二右端基点的计算 如图7-22所示,其中各点的坐标如下:

a(22,0);b(24,-1);c(24,-20);d(26.85,-20);e(29.85,-21.5);f(29.85,-29);g(26,-31);h(26,-35);i(28.438,-35);j(30.379,-35.757);k(39,-53);l(39,-55);m(46,-55);n(48,-56);o(48,-65)。

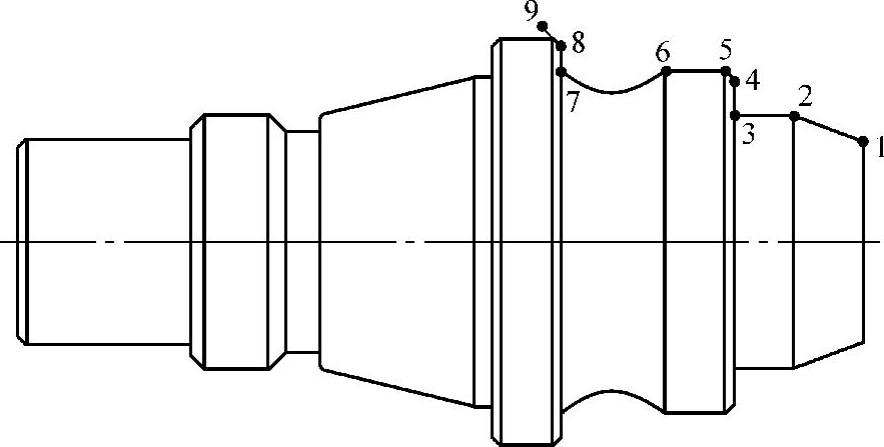

(2)件二左端基点的计算 如图7-23所示,其中各点的坐标如下:

1(24,0);2(30,-8);3(30,-15);4(38,-15);5(40,-16);6(40,-23);7(40,-35);8(46,-35);9(50,-37)。

3.加工工艺

(1)尺寸精度的保证

图7-22 件二右端基点的计算

图7-23 件二左端基点的计算

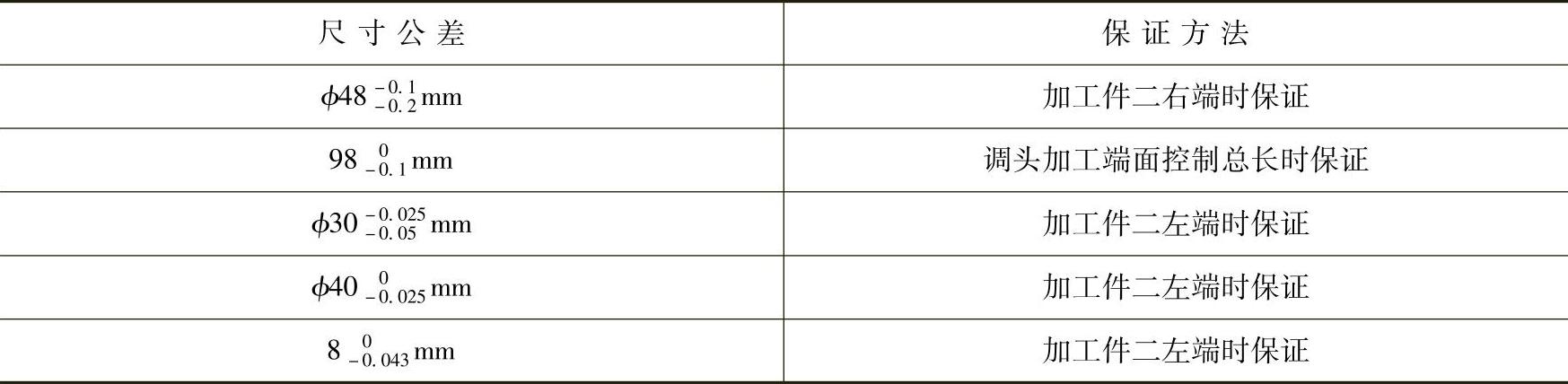

1)直径尺寸和长度尺寸精度的保证方法见表7-7。(https://www.xing528.com)

表7-7 直径尺寸和长度尺寸精度的保证方法

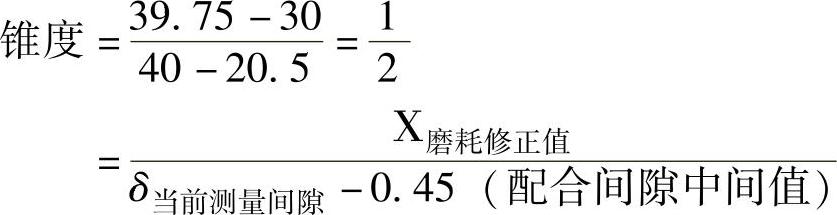

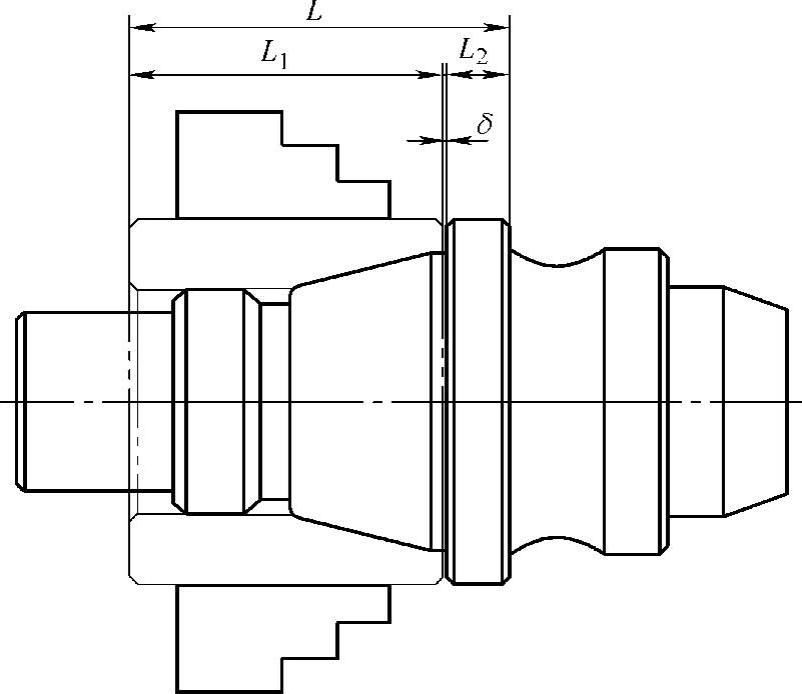

2)配合间隙尺寸精度的保证。按照零件工序的安排,件二加工完毕后再加工件一。为保证配合间隙尺寸0.5-00.1mm,在件一内轮廓粗加工结束之后,将件二与件一配合,如图7-24所示,用游标卡尺量出长度L,再用游标卡尺分别量出长度L1和L2,通过计算公式δ=L-L1-L2得到当前间隙尺寸,再根据锥度计算公式计算得到X磨耗修正值,最后通过修改X向磨耗值保证配合间隙尺寸,从而保证尺寸加工精度。

图7-24 件二与件一配合

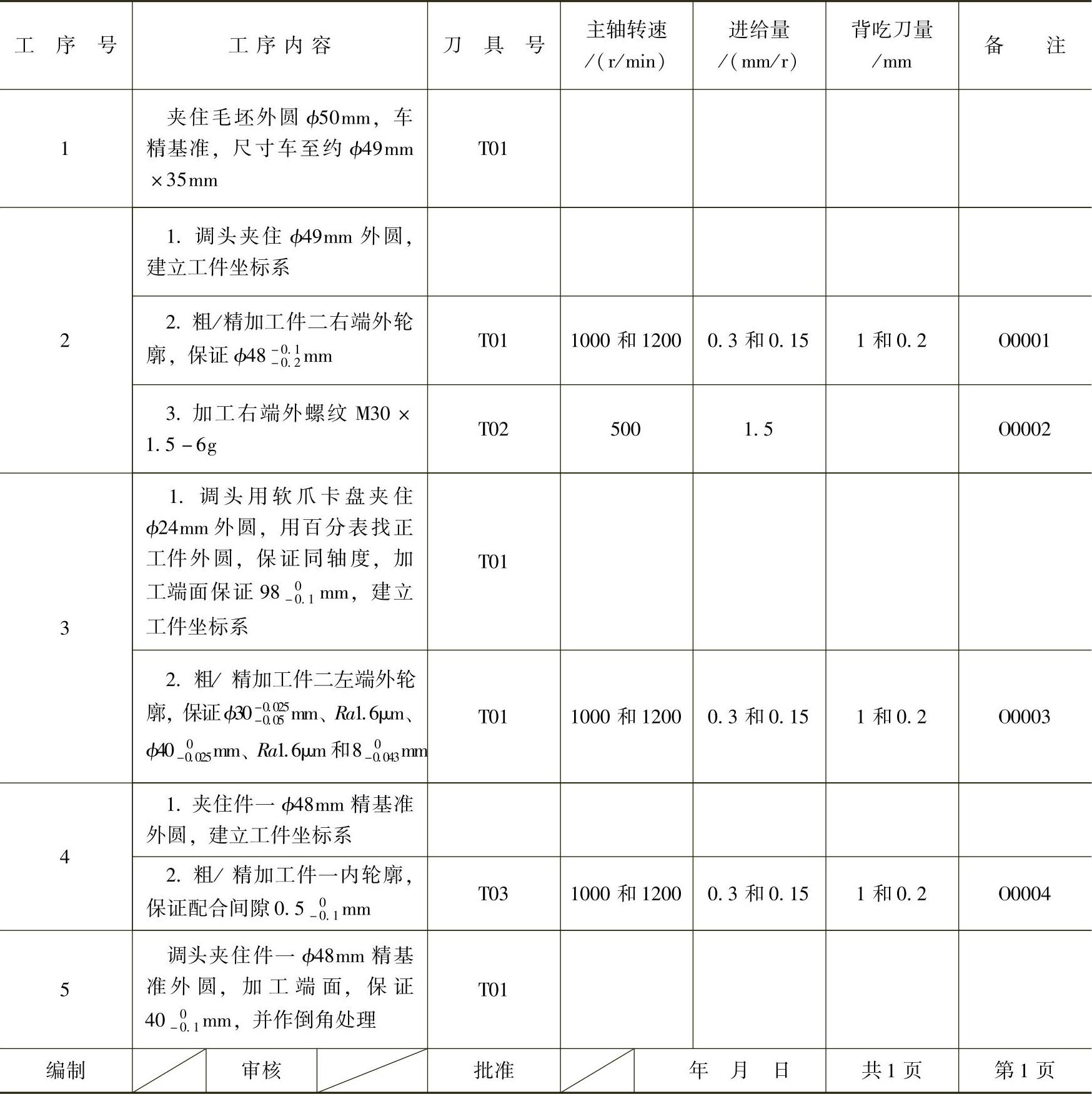

(2)工艺卡片和刀具卡片

1)工艺卡片见表7-8。

表7-8 工艺卡片

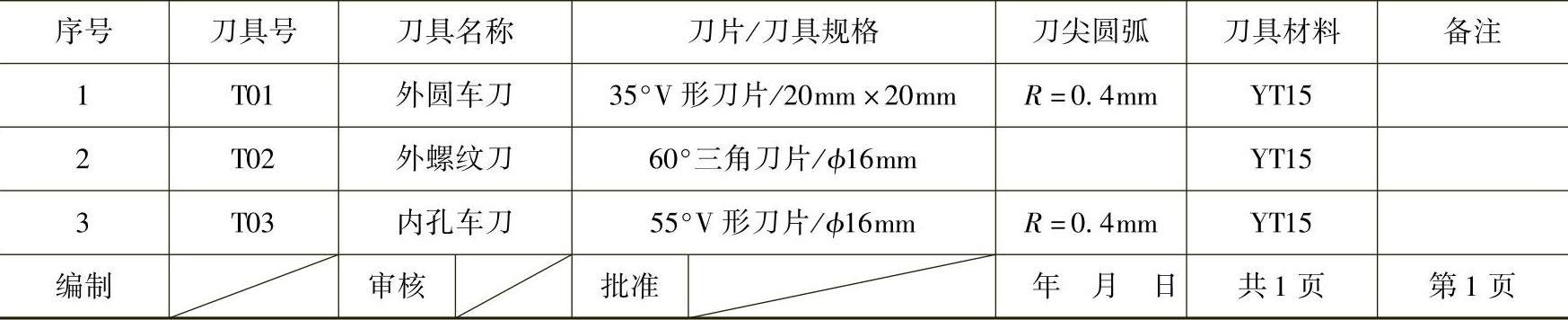

2)刀具卡片见表7-9。

表7-9 刀具卡片

4.程序编制

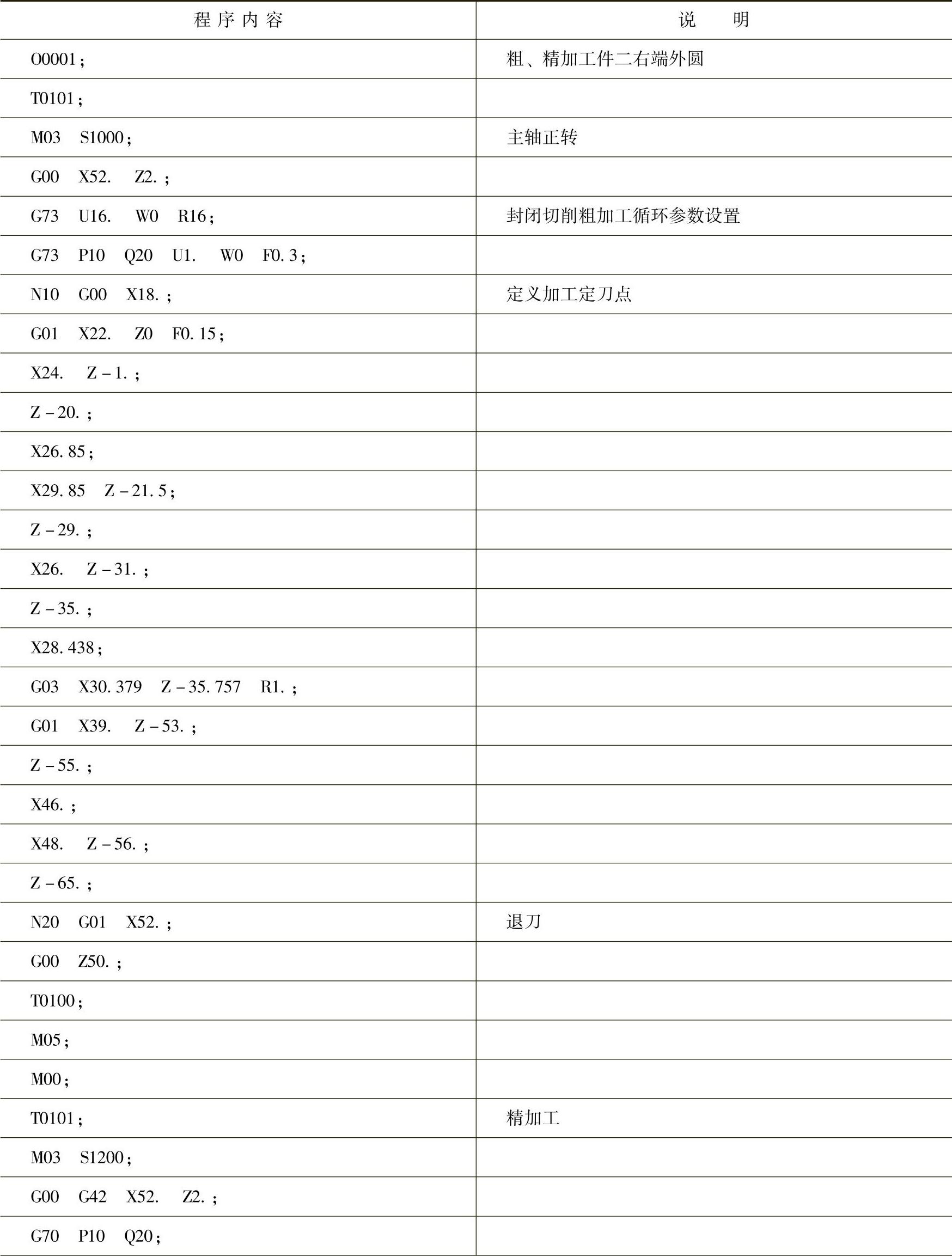

1)件二右端外圆加工程序见表7-10。

表7-10 件二右端外圆加工程序

(续)

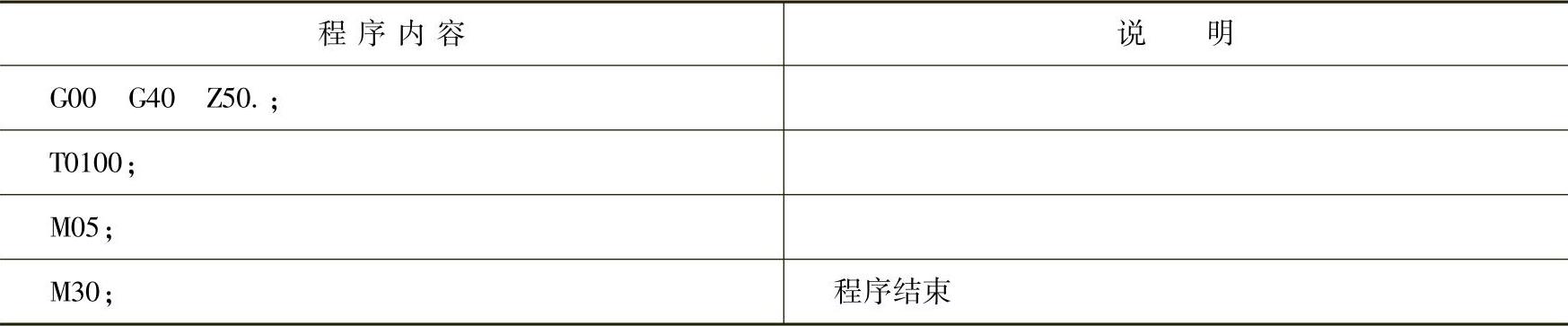

2)件二右端外螺纹加工程序见表7-11。

表7-11 件二右端外螺纹加工程序

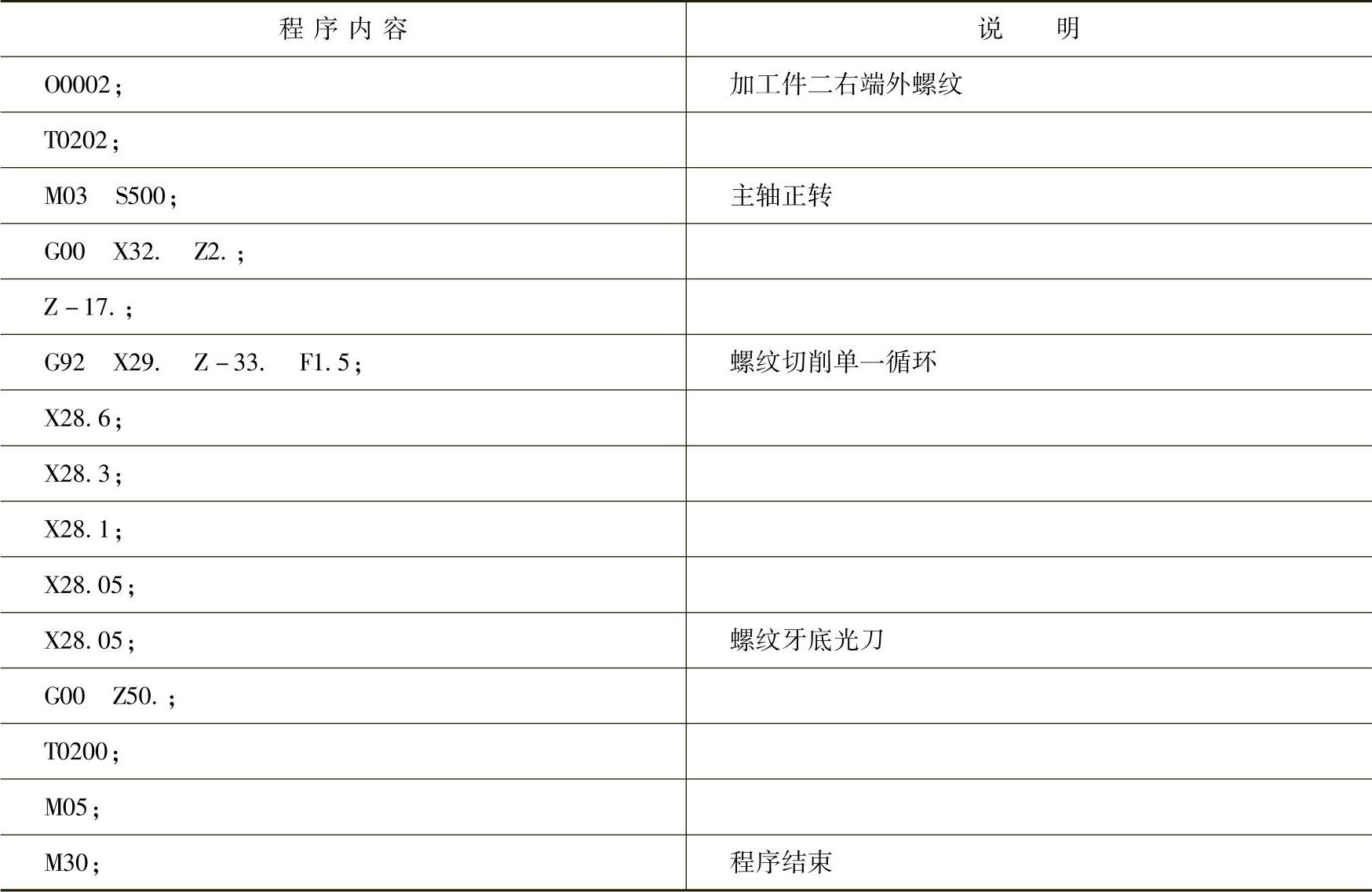

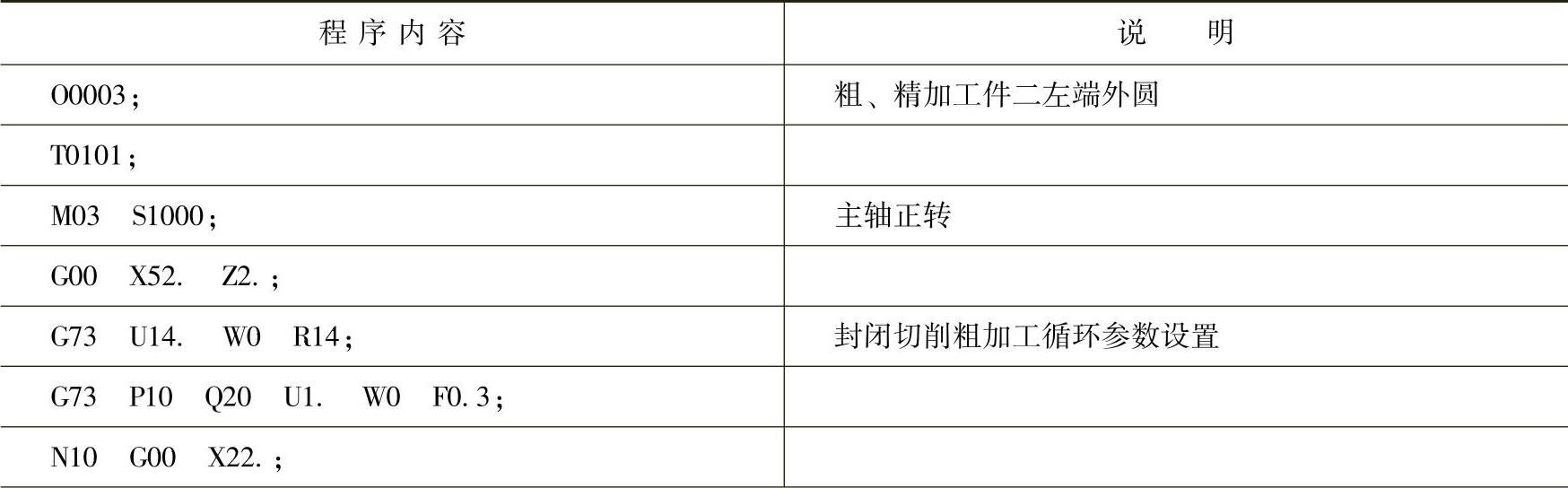

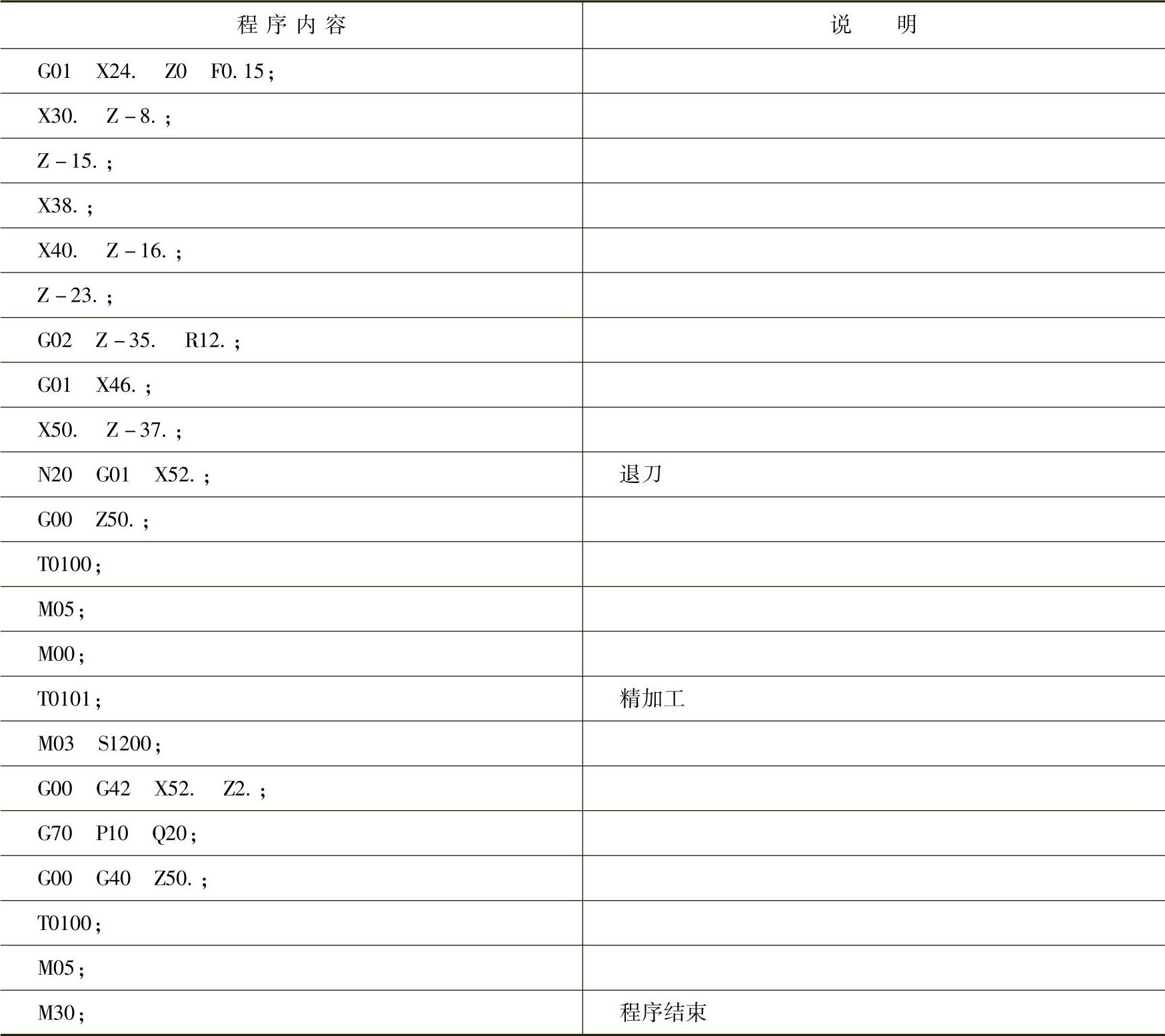

3)件二左端外圆加工程序,见表7-12。

表7-12 件二左端外圆加工程序

(续)

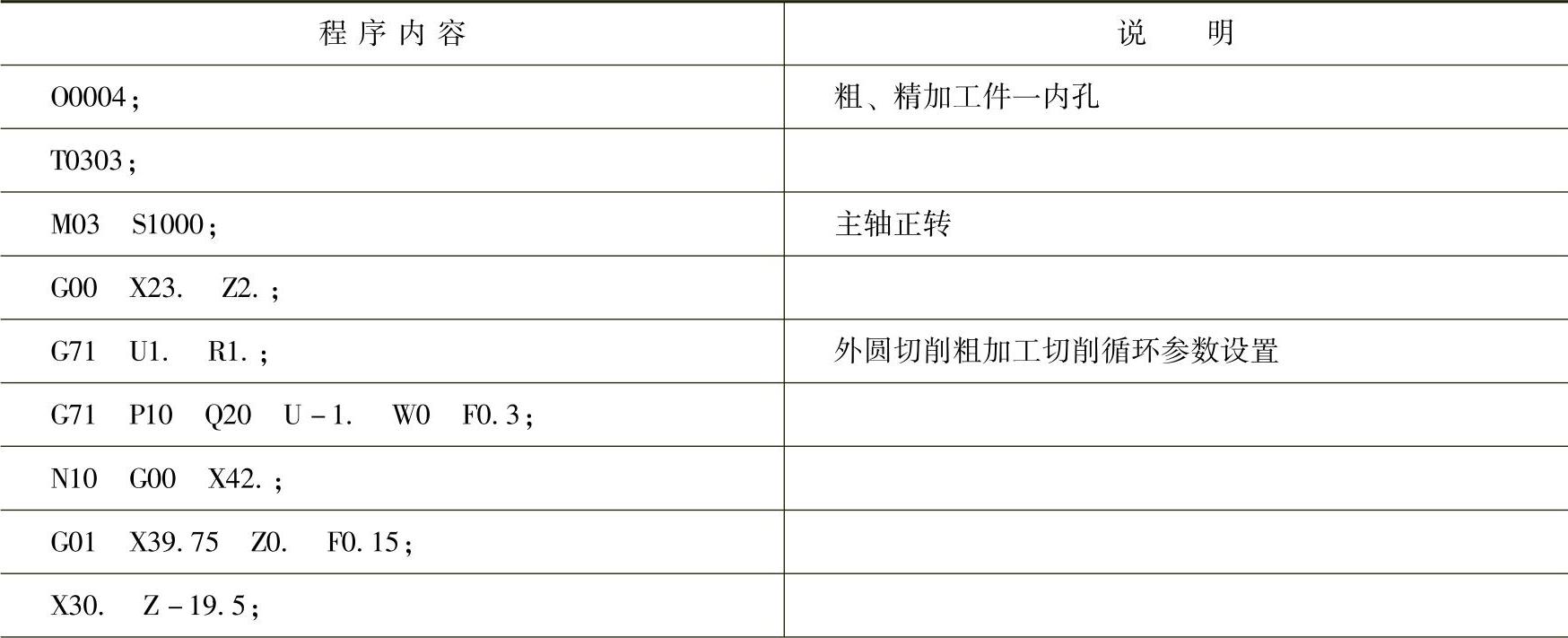

4)件一内孔加工程序见表7-13。

表7-13 件一内孔加工程序

(续)

【应用训练】

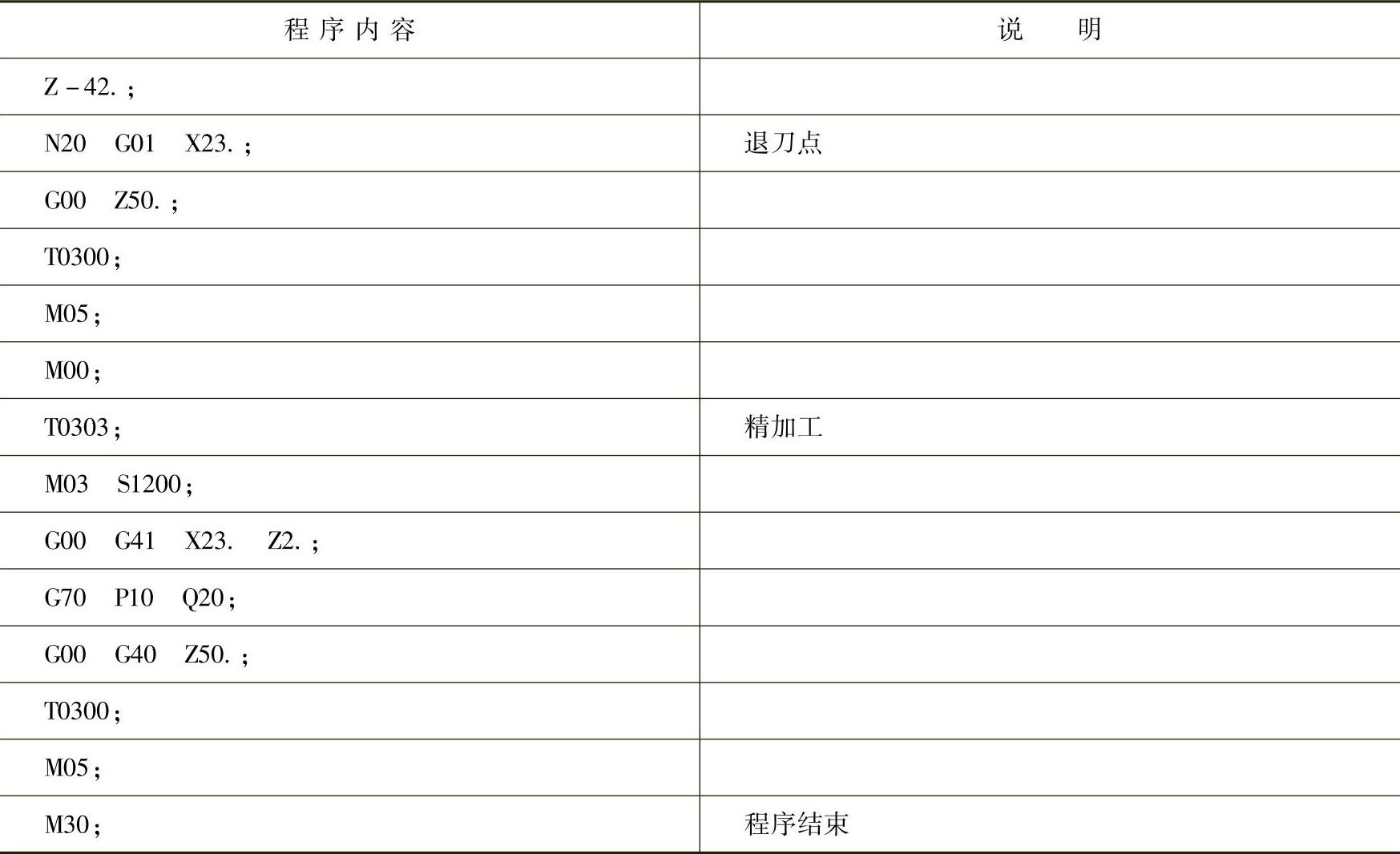

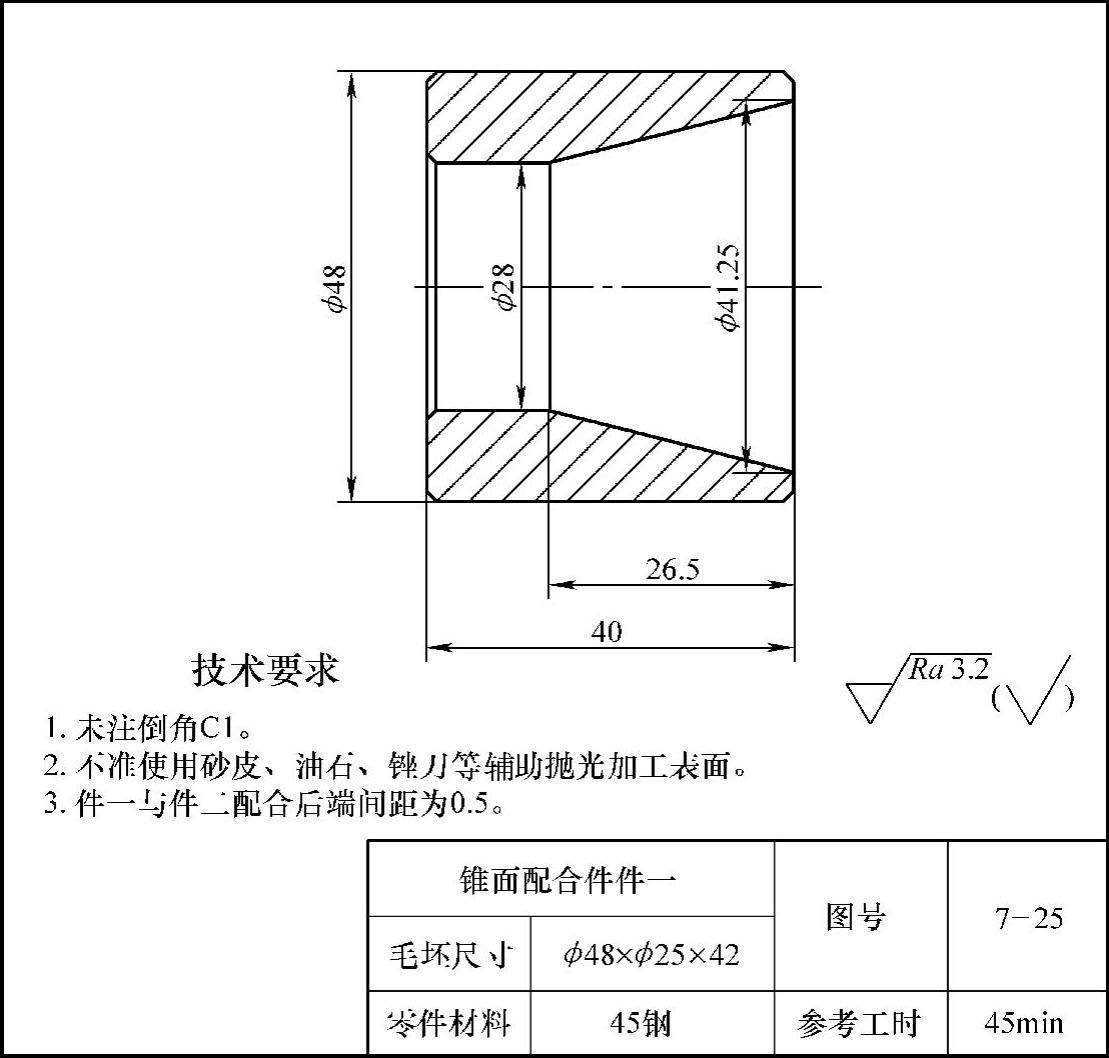

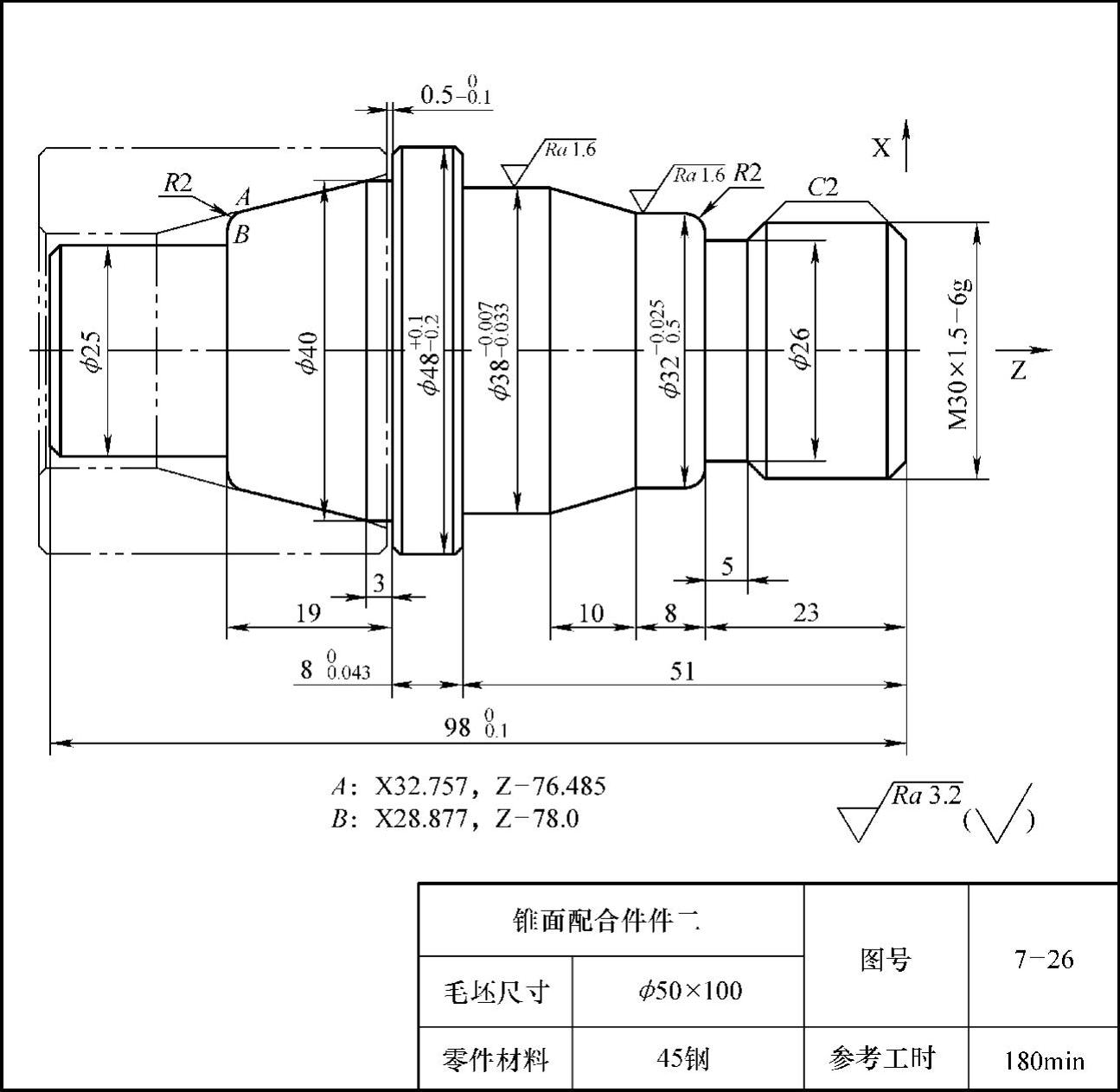

在规定时间内完成图7-25和图7-26所示工件的工艺分析、编程与加工,并对加工零件进行自检。

图7-25 应用训练件一

图7-26 应用训练件二

1)选用量具,见表7-14。

表7-14 量具选用表

2)选用刀具,见表7-15。

表7-15 刀具选用表

3)填写数控加工工艺卡,见表7-16。

表7-16 数控加工工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。