【任务描述】

在规定时间内完成图7-1和图7-2所示工件的工艺分析、编程与加工,并对加工零件进行自检。

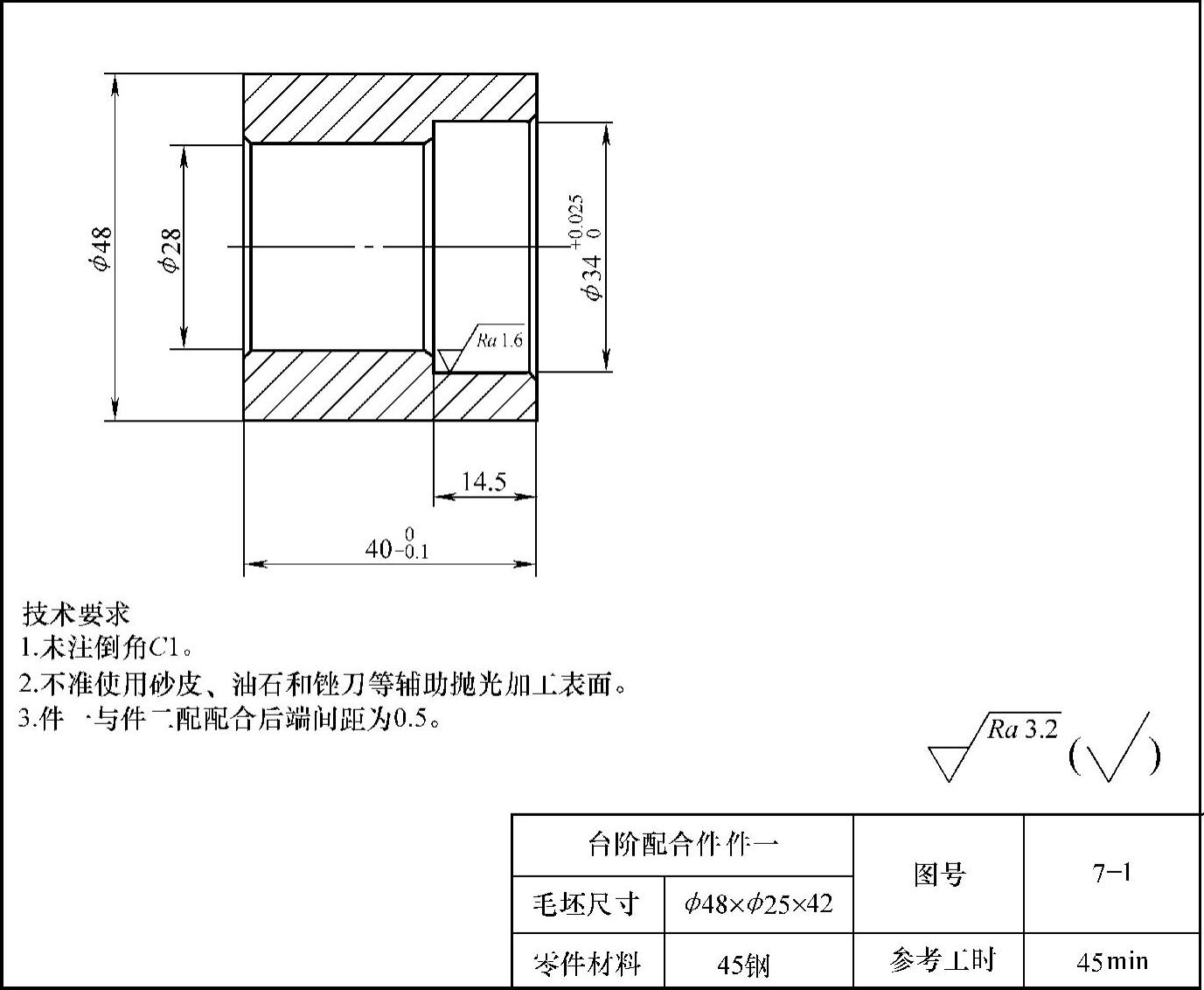

图7-1 台阶配合件件一

【任务目标】

知识目标:正确识读零件图样;掌握台阶配合件的加工工艺分析方法;掌握制订一般轴类零件加工方案的方法;正确填写数控加工刀具卡、工序卡等工艺卡片;熟练运用编程指令进行编程。

技能目标:会使用常用工、量、刃具对零件进行加工与检验,同时能保证零件加工精度;会熟练操作FANUC系统数控车床进行零件加工。

情感目标:严格遵守安全文明操作规程,树立安全意识,提高职业素养。

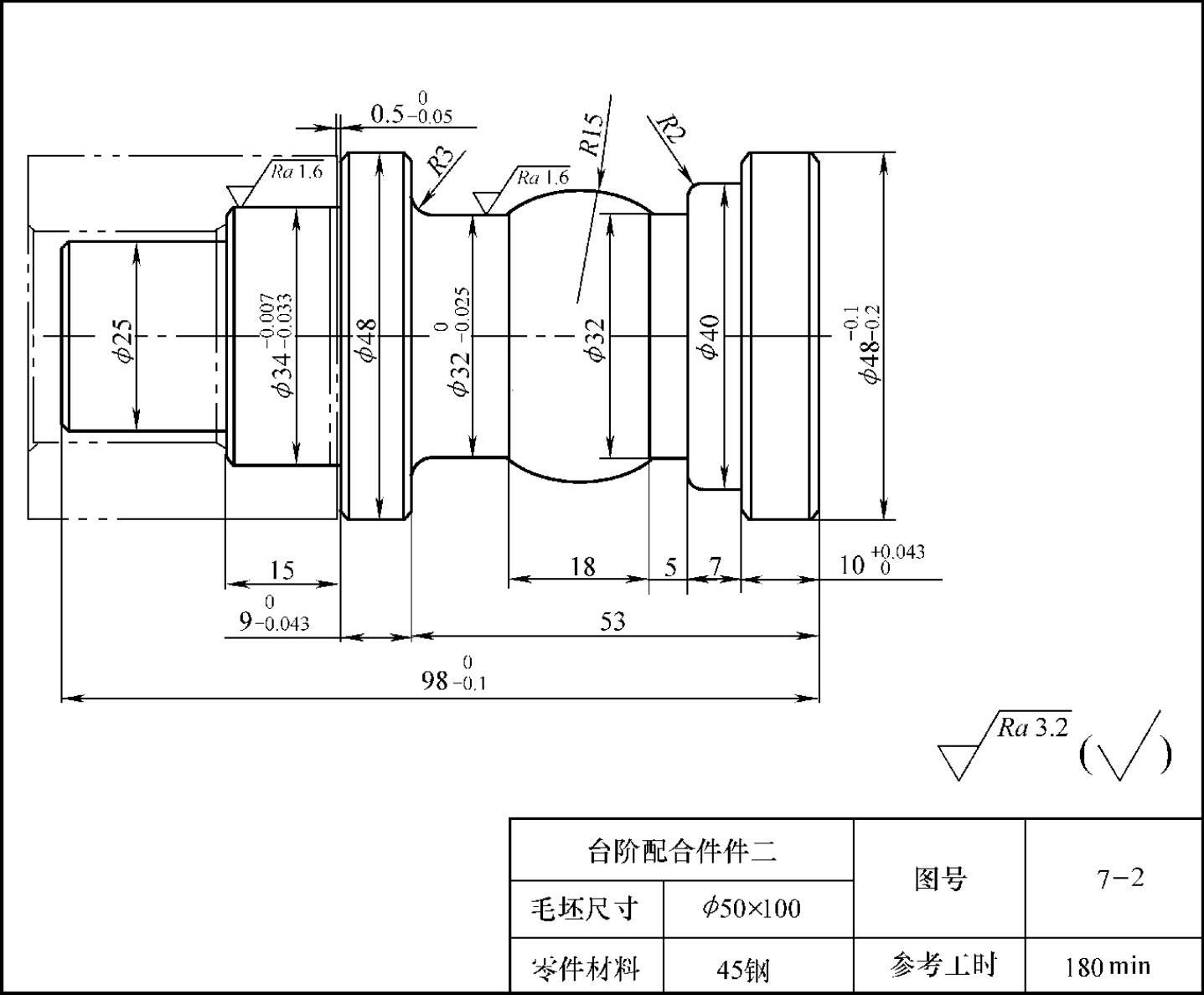

图7-2 台阶配合件件二

【相关知识】

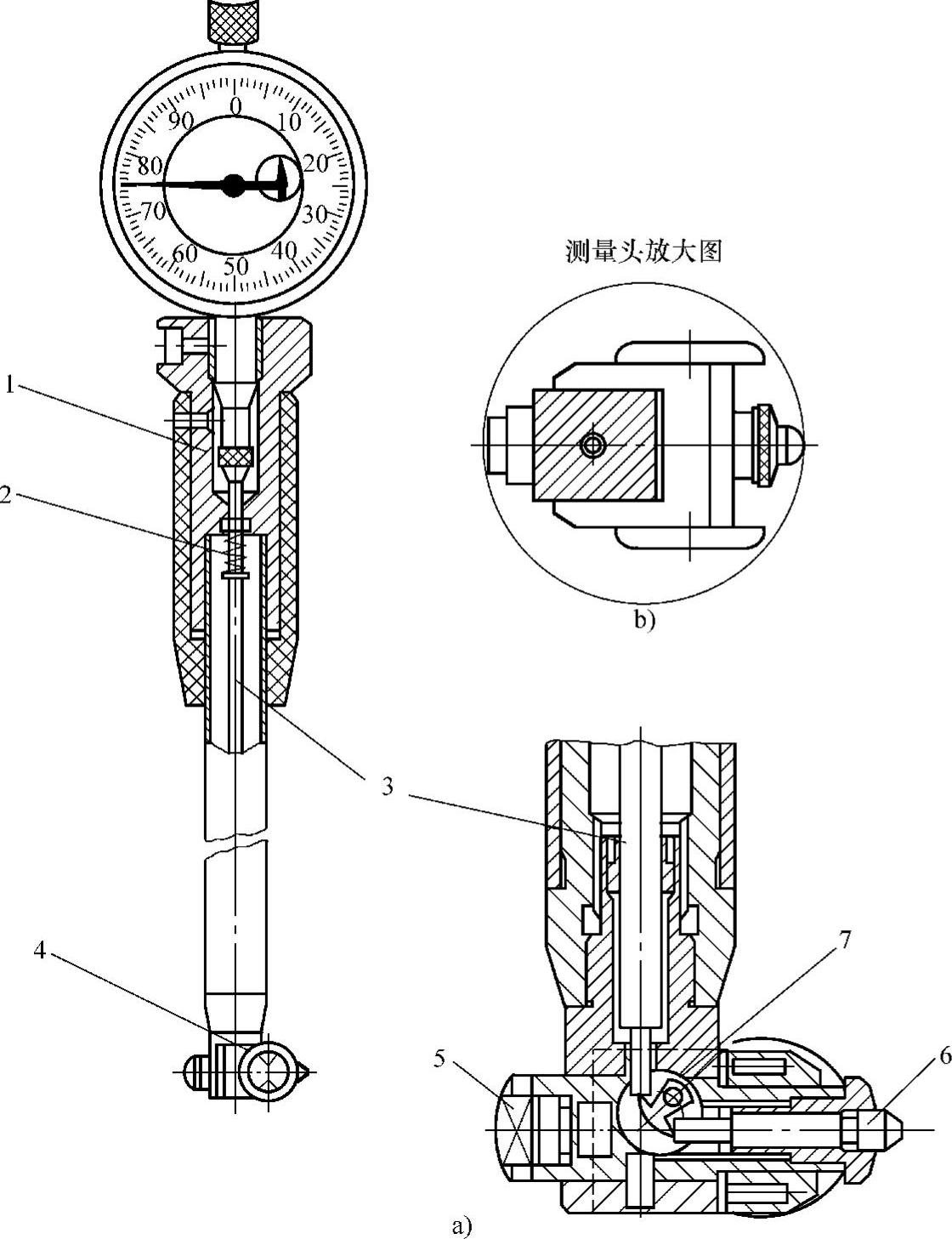

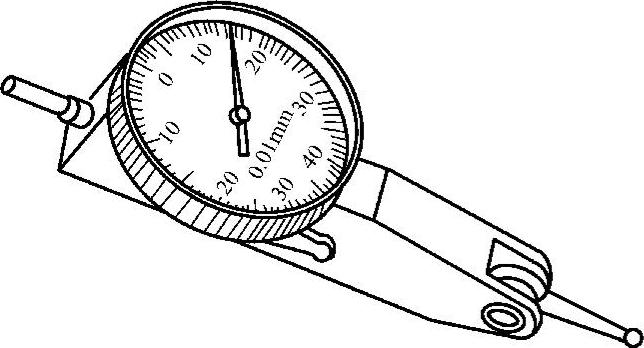

1.内径百分表

内径百分表是一种比较测量仪器,它将测头的直线位移转变为指针的角位移,主要用于孔径尺寸的测量。内径百分表特别适合测量深孔的直径尺寸。指示表的分度值为0.01mm。

内径百分表(图7-3)是将指示表装在测架1上,测头6通过摆动块7和测量杆3将测量值1∶1传递给指示表。固定测量头5可以根据孔径大小来更换。为了便于测量,测头旁装有定心器4,测量力由弹簧2产生。

(1)安装与校正 在内径测量杆上安装表头时,指示表的测头与测量杆的接触量一般为0.5mm左右;安装测量杆上的固定测头时,其伸出长度可以调节,一般比测量孔径大0.2mm(可以用卡尺测量);安装完毕后用千分尺来校正零位。

(2)使用与测量方法

1)内径百分表和千分尺一样,是比较精密的量具,因此测量时先用游标卡尺控制孔径尺寸,留余量0.3~0.5mm时再用内径百分表测量,否则余量太大易损坏内径百分表。

2)测量中,要注意指示表的读数方法,长指针逆时针过“0”为孔小,逆时针不过“0”为孔大。

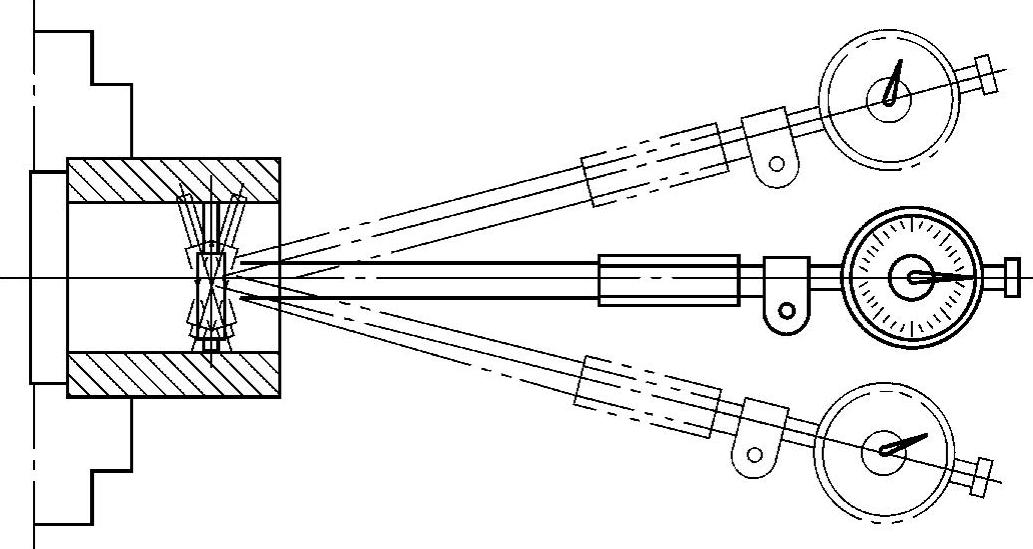

3)测量时,使内径百分表上下摆动,取最小值作为实际测量值,如图7-4所示。

图7-3 内径百分表

a)结构原理 b)孔中测量情况

1—测架 2—弹簧 3—测量杆 4—定心器 5—固定测量头 6—测头 7—摆动块

图7-4 内径百分表的测量方法

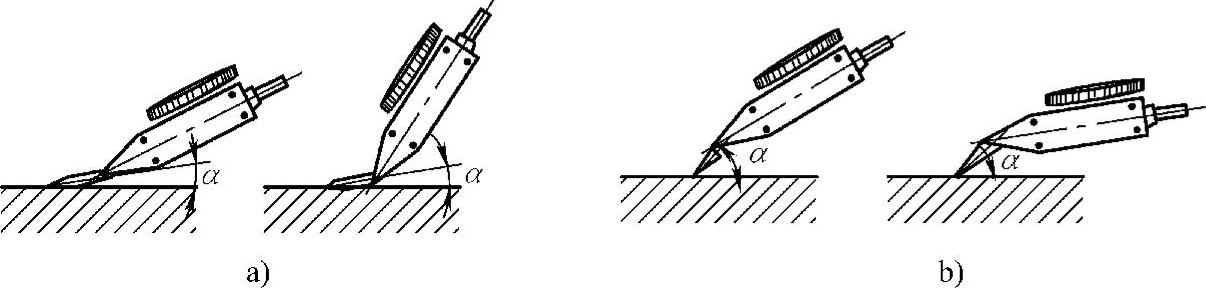

2.杠杆式百分表

(1)杠杆式百分表的使用方法 如图7-5所示,杠杆式百分表的用途与钟面式百分表基本相同。但是,由于杠杆式百分表的体积小、测杆可以转动,因此比较灵活方便,能完成通常其他百分表难以测量的小孔、凹槽和端面圆跳动等的测量工作。

使用杠杆式百分表时,一般需要将其装在表架上,表架应放在平板上或某一平整位置上。指示表在表上的位置要加以上下、前后调节。

测量时,杠杆式百分表的测杆轴与被测工件表面的角度α不宜过大,如图7-6所示。因为α角度越小,测量误差越小。

图7-5 杠杆式百分表

图7-6 杠杆式百分表测杆轴与被测工件表面的角度

a)正确 b)不正确

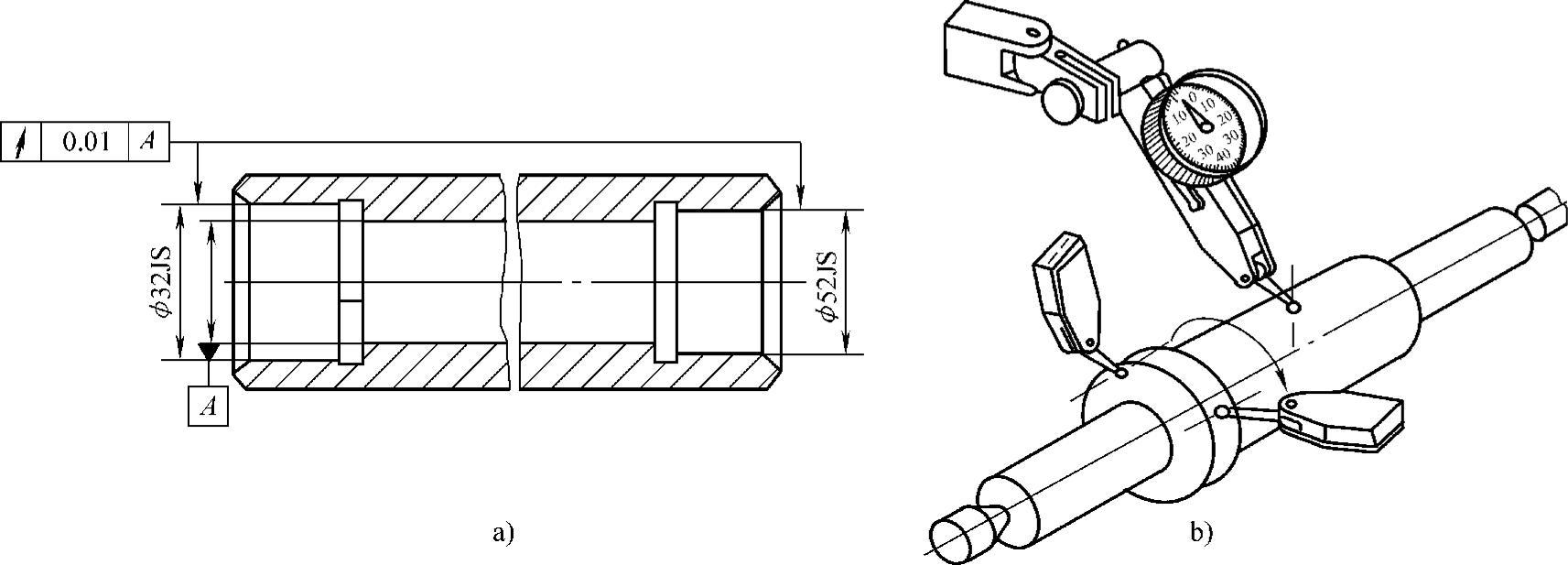

(2)位置精度的测量

1)径向圆跳动误差的测量方法。一般套类工件测量径向圆跳动时可以用内孔作为基准,如图7-7a所示。把工件套在精度很高的心轴上,用杠杆式百分表来检验,如图7-7b所示。杠杆式百分表在工件上转一周所得的读数差,就是径向圆跳动误差。

图7-7 用杠杆式百分表测量径向圆跳动和端面圆跳动误差的方法

a)工件图 b)测量方法

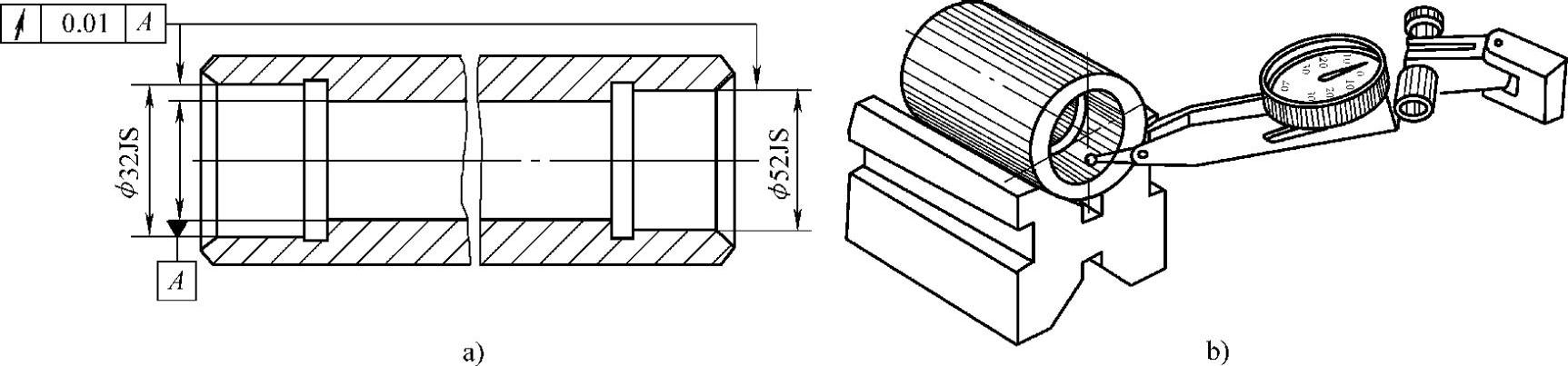

对某些外形比较简单而内部形状比较复杂的套筒(图7-8a),不能安装在心轴上测量径向圆跳动误差时,可把工件放在V形架上(图7-8b),在轴向定位,以外圆为基准来进行检验。测量时,用杠杆式百分表的测杆插入孔内,使圆测头接触内孔表面,转动工件,观察指示表指针的跳动情况。杠杆式百分表在工件上旋转一周中的读数差,就是工件的径向圆跳动误差。

图7-8 工件装在V形架上检验径向圆跳动误差

a)工件 b)测量方法

2)端面圆跳动误差的测量方法。套类工件端面圆跳动误差的测量方法如图7-7b所示。先把工件装夹在精度很高的心轴上,利用心轴上极小的锥度使工件轴向定位,然后把杠杆式百分表的圆测头靠在所需要测量的端面上,转动心轴,测得指示表的读数差,就是工件的端面圆跳动误差。

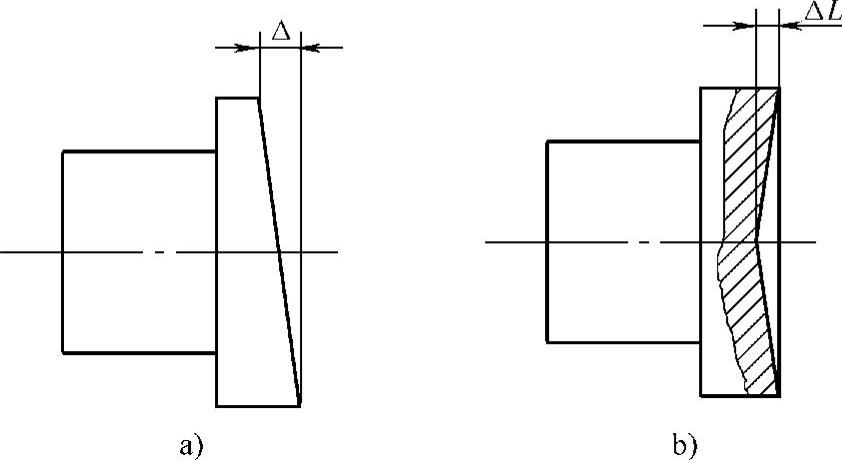

3)端面对轴线垂直度误差的测量方法。端面圆跳动是当零件绕基准轴线无轴向移动和回转时,所要求的端面上任意测量直径处的轴向跳动量Δ。垂直度是整个端面的垂直度误差。如图7-9a所示的工件,由于端面是一个平面,其端面跳动量为Δ,垂直度误差也为Δ,两者相等。

图7-9 端面圆跳动与垂直度的区别

a)平面 b)凹面

如端面不是平面,而是凹面,如图7-9b所示,虽然其端面圆跳动误差为零,但垂直度误差为ΔL。因此,仅用端面圆跳动来评定垂直度是不正确的。

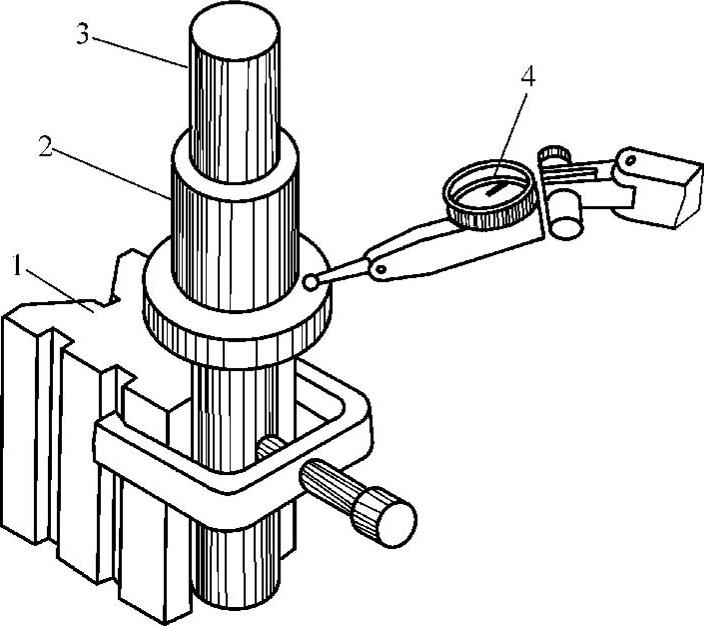

测量端面垂直度误差必须经过两个步骤。首先要测量端面圆跳动误差是否合格,如果符合要求,再用第二个方法测量端面的垂直度误差。对于精度要求较低的工件,可用刀口形直尺检查。当端面圆跳动误差检查合格后,再把工件2装在V形架1的小锥度心轴3上,并放在精度很高的平板上检查端面的垂直度误差,如图7-10所示。检查时,先找正心轴的垂直度,然后用杠杆式百分表4从端面的最里一点向外拉出。指示表指示的读数差,就是端面对内孔的垂直度误差。

3.机械加工工序的安排原则

(1)划分加工阶段 工件的加工质量要求较高时,都应划分加工阶段,一般可分为粗加工、半精加工和精加工三个阶段。如果加工精度和表面质量要求特别高时,还可增设光整加工和超精密加工阶段。各加工阶段的主要任务如下:

1)粗加工阶段是从毛坯上切除大部分加工余量,只能达到较低的加工精度和表面质量。

图7-10 检验工件端面垂直度误差的方法

1—V形架 2—工件 3—心轴 4—杠杆式百分表

2)半精加工阶段是介于粗加工和精加工的切削加工过程,它能完成一些次要表面的加工,并为主要表面的精加工做好准备(如精加工前必要的精度、表面粗糙度和合适的加工余量等)。

3)精加工阶段是使各主要表面达到规定的质量要求。

4)光整加工和超精密加工是对要求特别高的零件增设的加工方法,主要目的是达到所要求的表面质量和加工精度。

(2)划分加工阶段的原因

1)保证加工质量。

2)合理使用设备。

3)便于安排热处理工序。

4)便于及时发现工件的缺陷。

(3)工序集中与分散 在拟定零件的加工工艺路线时,确定工序集中或分散是很重要的。

工序集中就是将工件的加工集中在少数几道工序内完成,每道工序的加工内容较多。工序分散就是将工件的加工分散在较多的工序中进行,每道工序的内容很少,最少时每道工序仅包含一个简单工步。

(4)机械加工工序顺序的安排 根据零件的功用和技术要求,先将零件的主要表面和次要表面分开,然后着重考虑主要表面的加工顺序。按照机械加工工序的安排原则,其一般顺序是:加工基准面→粗加工主要表面→半精加工主要表面→精加工主要表面→光整加工、超精密加工主要表面,次要表面的加工穿插在各阶段之间进行。

由于次要表面精度要求不高,一般在粗加工和半精加工阶段即可完成,但对于那些与主要表面有密切关系的表面,如主要孔周围的紧固螺孔等,通常置于主要表面精加工之后完成,以保证它们的位置精度。(https://www.xing528.com)

【引导操作】

1.工作准备

(1)机床准备 选用FANUC0iMateC系统数控车床(前置式刀架)。

(2)毛坯准备 选用ϕ48mm(外径)×ϕ25mm(内径)×42mm、ϕ50mm×100mm两段45钢,其中ϕ48mm(外径)×ϕ25mm(内径)×42mm钢料中的外径和内孔已经加工好。

(3)夹具准备 选用数控车床常用夹具——自定心卡盘进行装夹。

(4)工、量具准备

1)0~150mm游标卡尺一把,用于测量内孔和长度尺寸。

2)0~25mm外径千分尺一把,用于测量0~25mm外圆直径尺寸。

3)25~50mm外径千分尺一把,用于测量25~50mm外圆直径尺寸。

4)18~35mm内径百分表一把,用于精确测量内孔。

5)杠杆百分表一把,用于测量位置精度。

6)不同规格的塞尺一组,用于检测配合间隙。

2.零件图识读

由于件一和件二左端的基点计算比较简单,这里着重计算件二右端各点的坐标(计算基准以工件右端面中心为工件坐标系原点)。

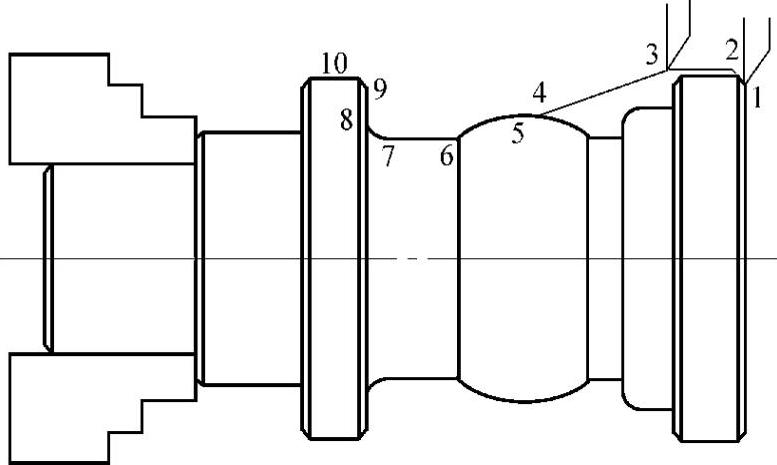

1)右偏刀加工基点的计算,如图7-11所示。

其中各点坐标分别为:1(46,0);2(49,-1.5);3(49,-11);4(38,-30);5(38,-31);6(32,-40);7(32,-50);8(38,-53);9(46,-53);10(50,-55)。

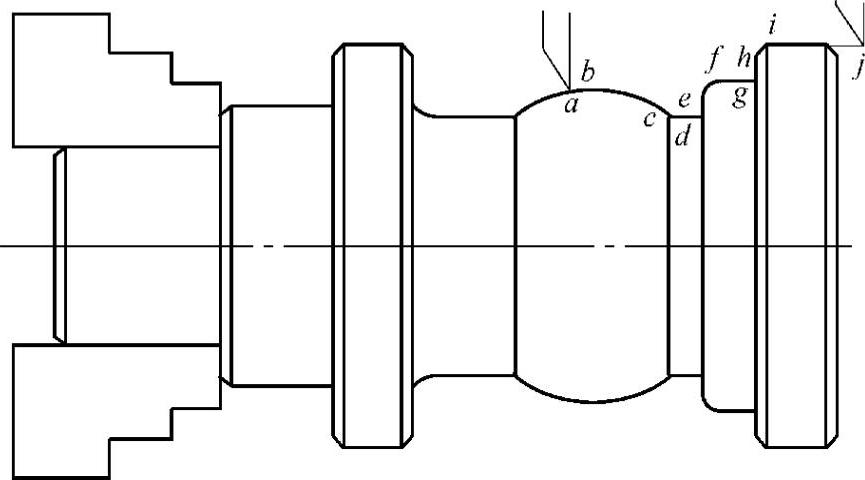

2)左偏刀加工基点的计算,如图7-12所示。

图7-11 右偏刀加工基点的计算

图7-12 左偏刀加工基点的计算

其中各点坐标分别为:a(38,-32);b(38,-31);c(32,-22);d(32,-17);e(36,-17);f(40,-15);g(40,-10);h(46,-10);i(48,-9);j(48,2)。

3.加工工艺

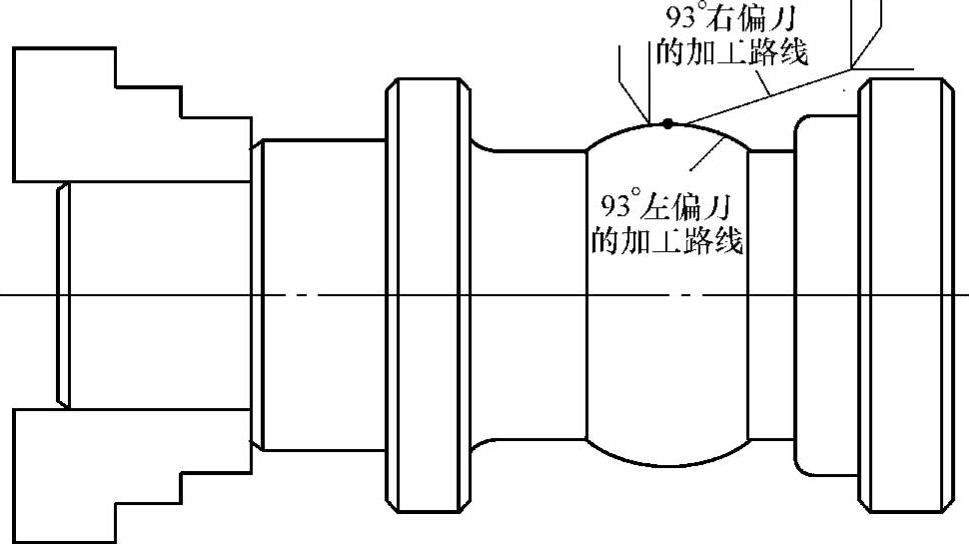

(1)加工路线的设计 如图7-13所示。

(2)加工工序的安排 按照先粗后精的加工原则,件二右端外轮廓加工工序的安排顺序为:93°右偏刀粗加工→93°左偏刀粗加工→93°右偏刀精加工→93°左偏刀精加工。

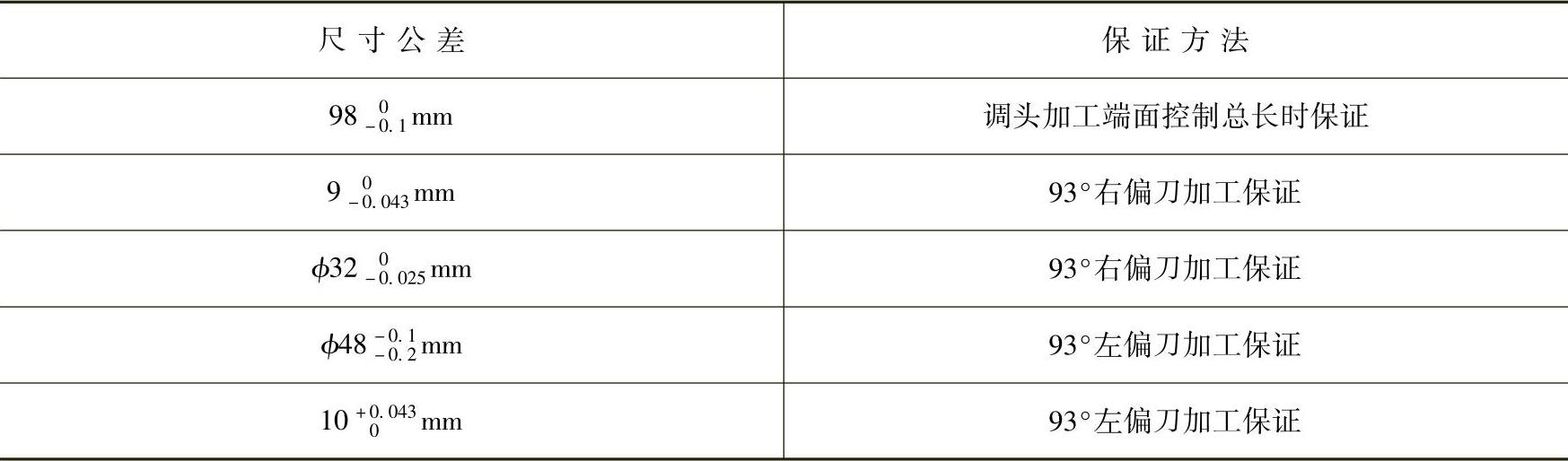

(3)尺寸精度的保证

1)直径尺寸和长度尺寸精度的保证方法见表7-1。

图7-13 加工路线的设计

表7-1 直径尺寸和长度尺寸精度的保证方法

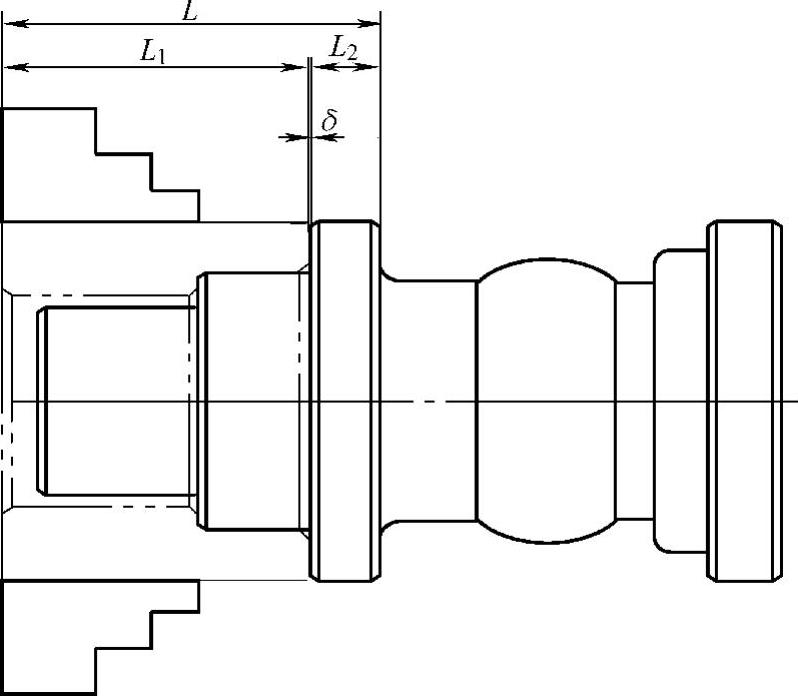

2)配合间隙尺寸精度的保证。按照零件工序的安排,件二加工完毕后再加工件一。为保证配合间隙尺寸0.5-00.05mm,在加工件一的内轮廓时,Z方向留有加工余量的前提下,将X向尺寸ϕ34+00.025mm加工到位,然后将件二与件一配合,如图7-14所示,用游标卡尺量出长度L,再用游标卡尺分别量出长度L1和L2,通过计算公式δ=L-L1-L2得到当前间隙尺寸,再通过修改磨耗或其他方法最终保证配合间隙,从而保证尺寸加工精度。

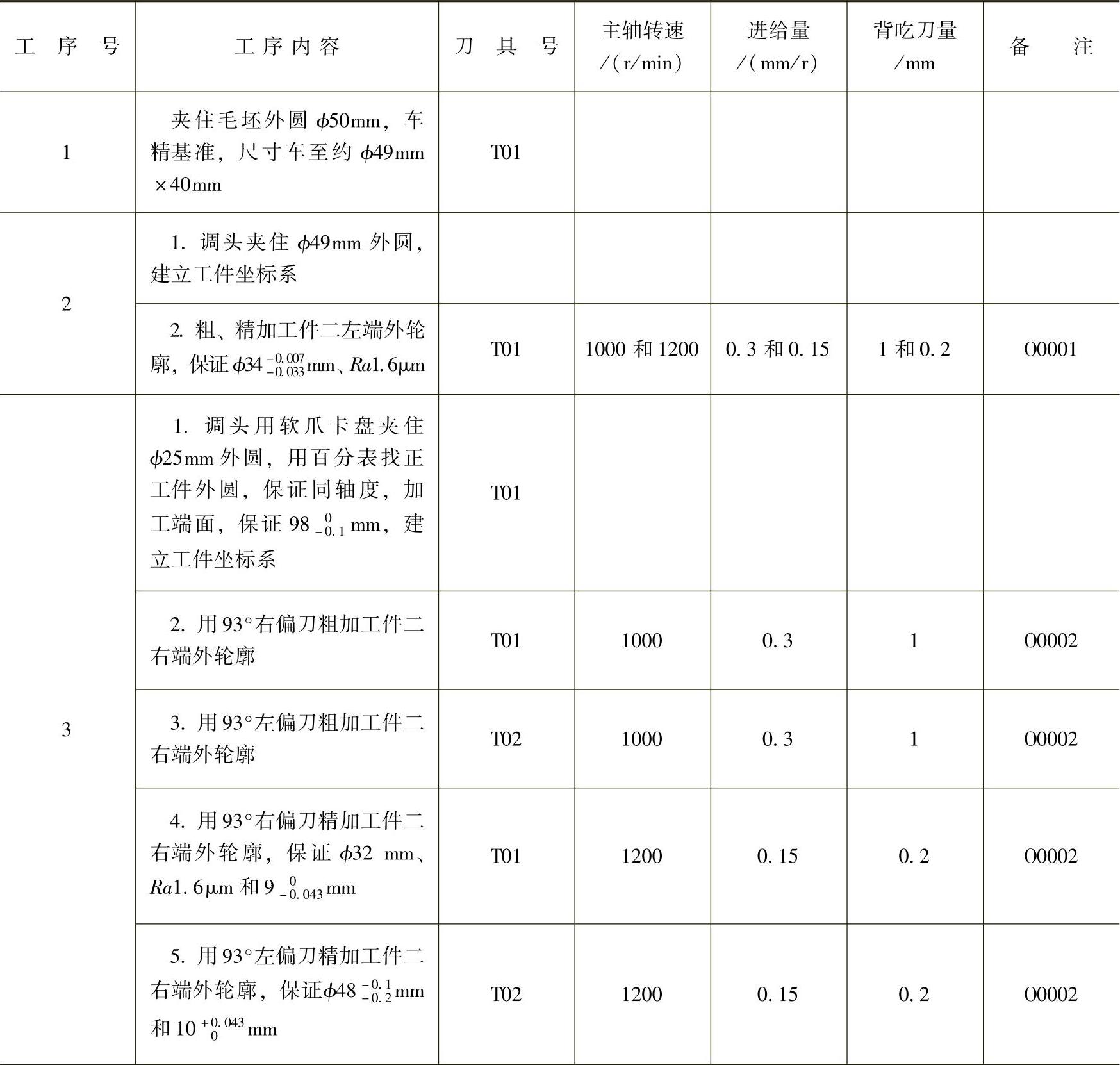

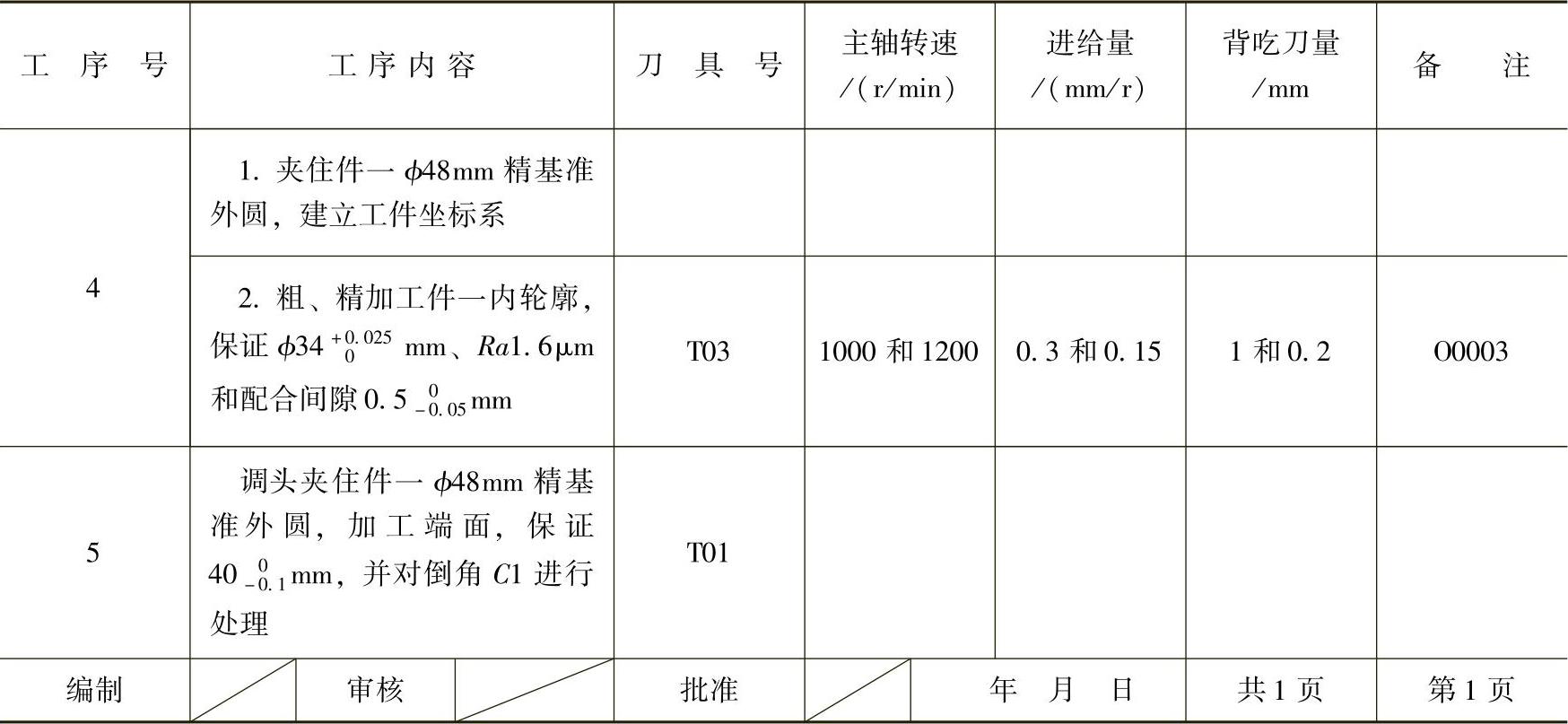

(4)工艺卡片和刀具卡片

1)工艺卡片见表7-2。

图7-14 将件二与件一配合

表7-2 工艺卡片

(续)

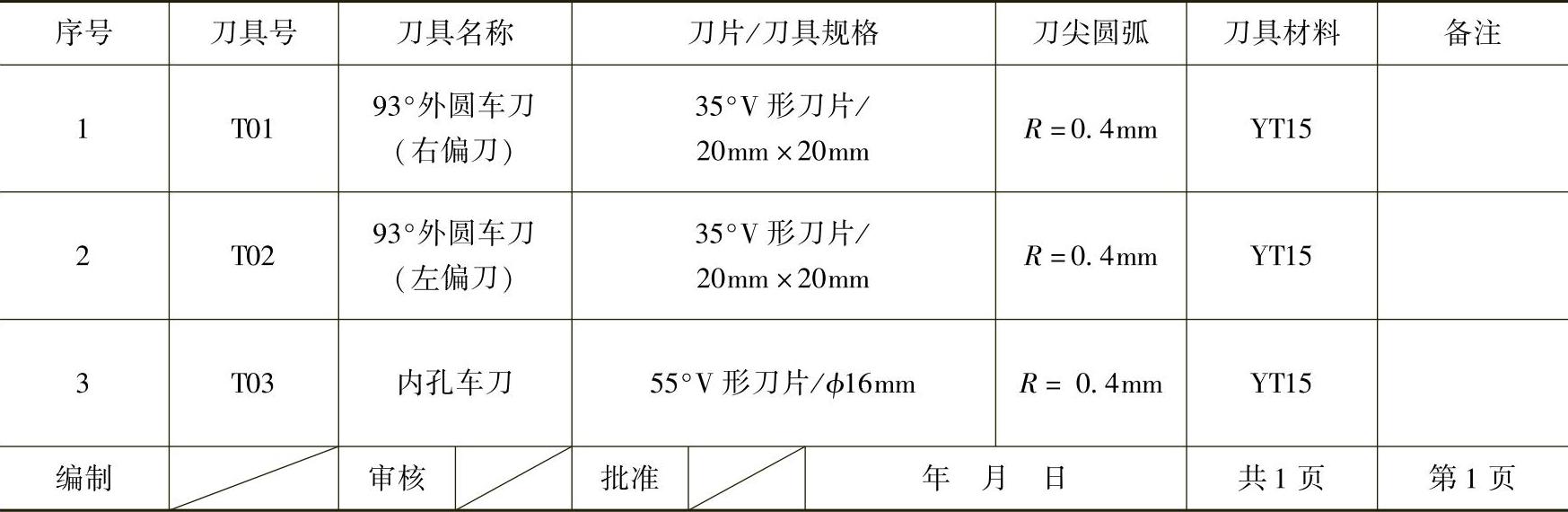

2)刀具卡片见表7-3。

表7-3 刀具卡片

4.程序编制

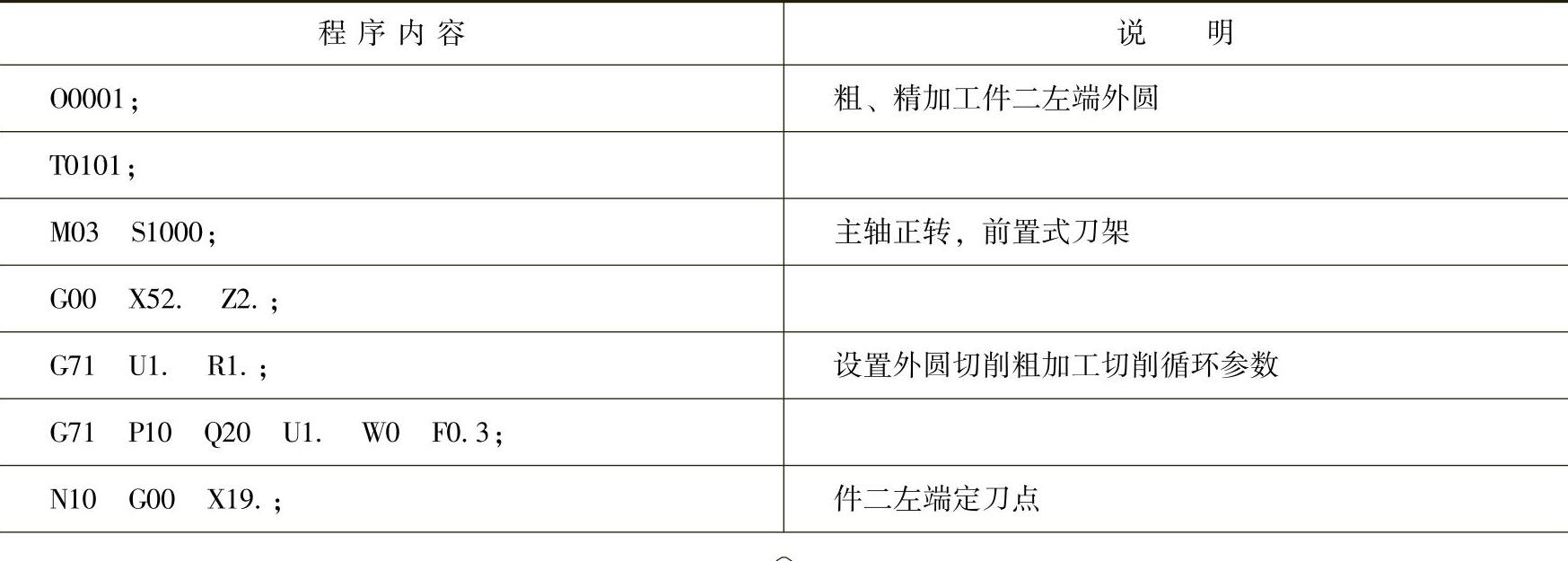

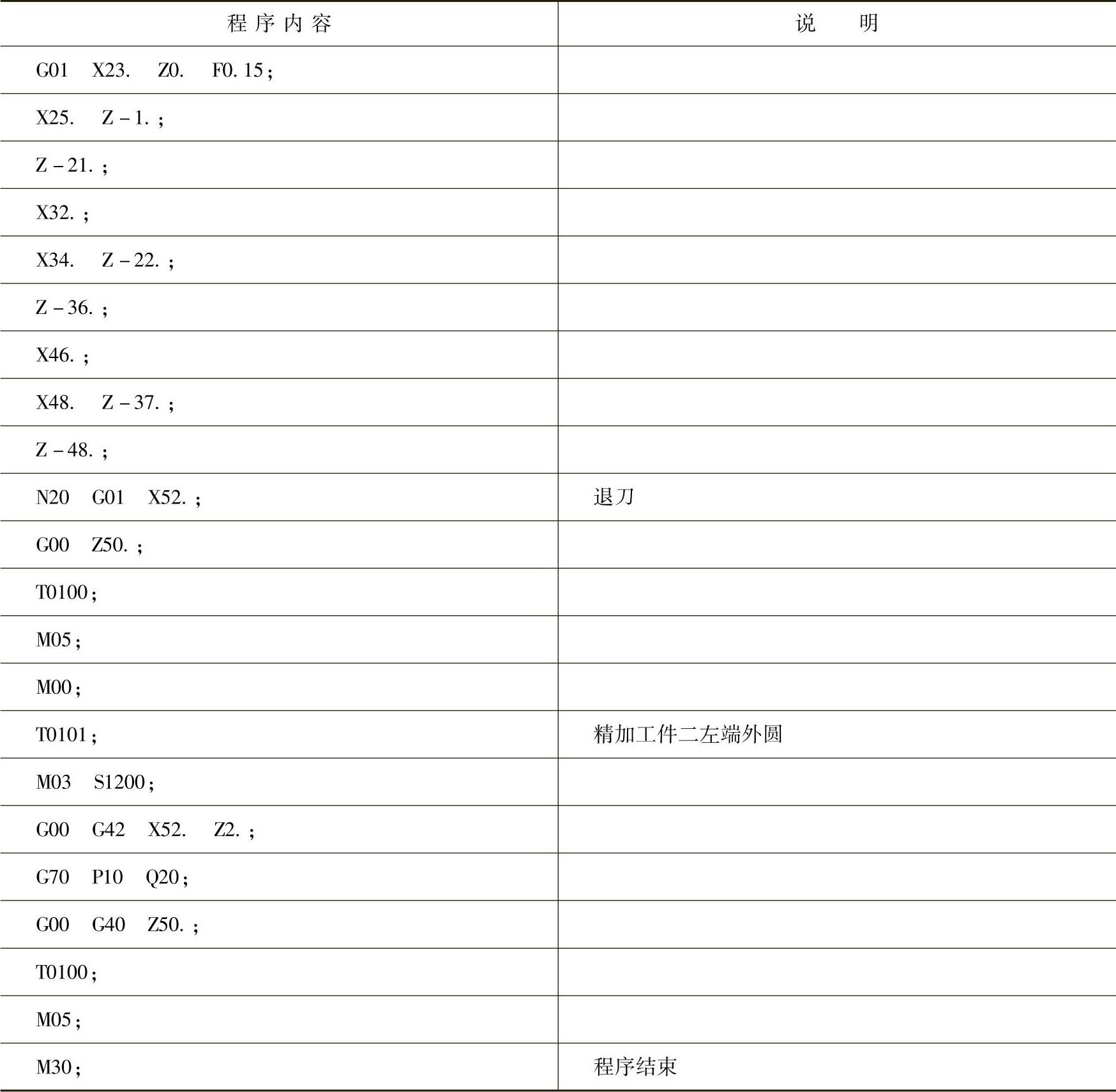

1)件二左端外圆加工程序,见表7-4。

表7-4 件二左端外圆加工程序

(续)

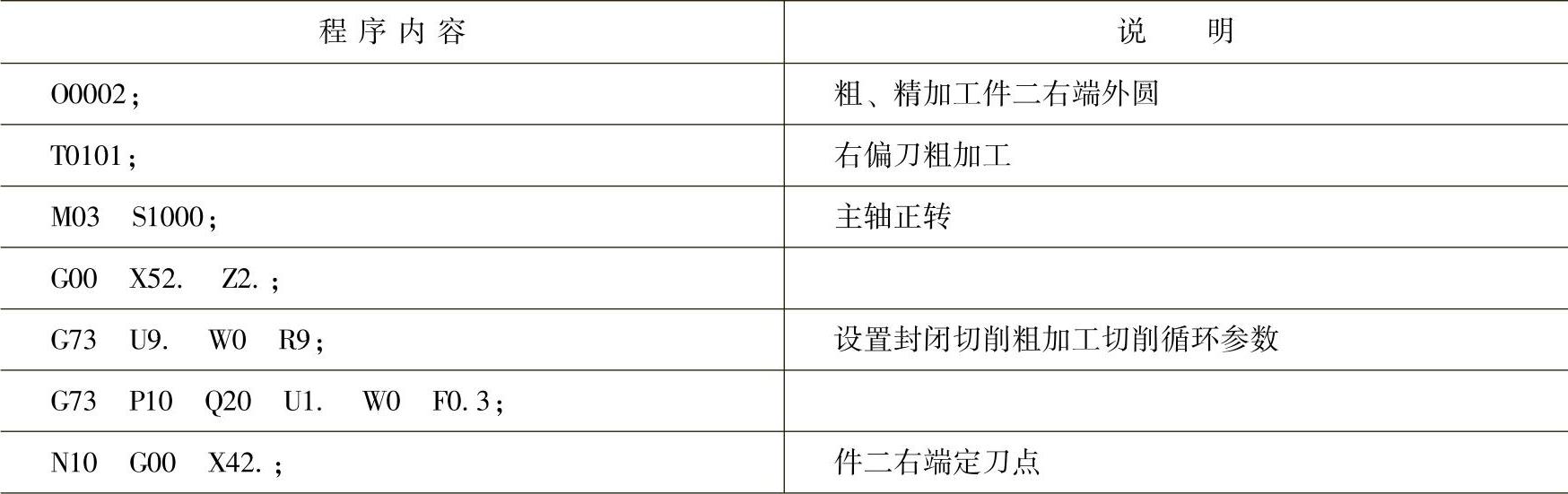

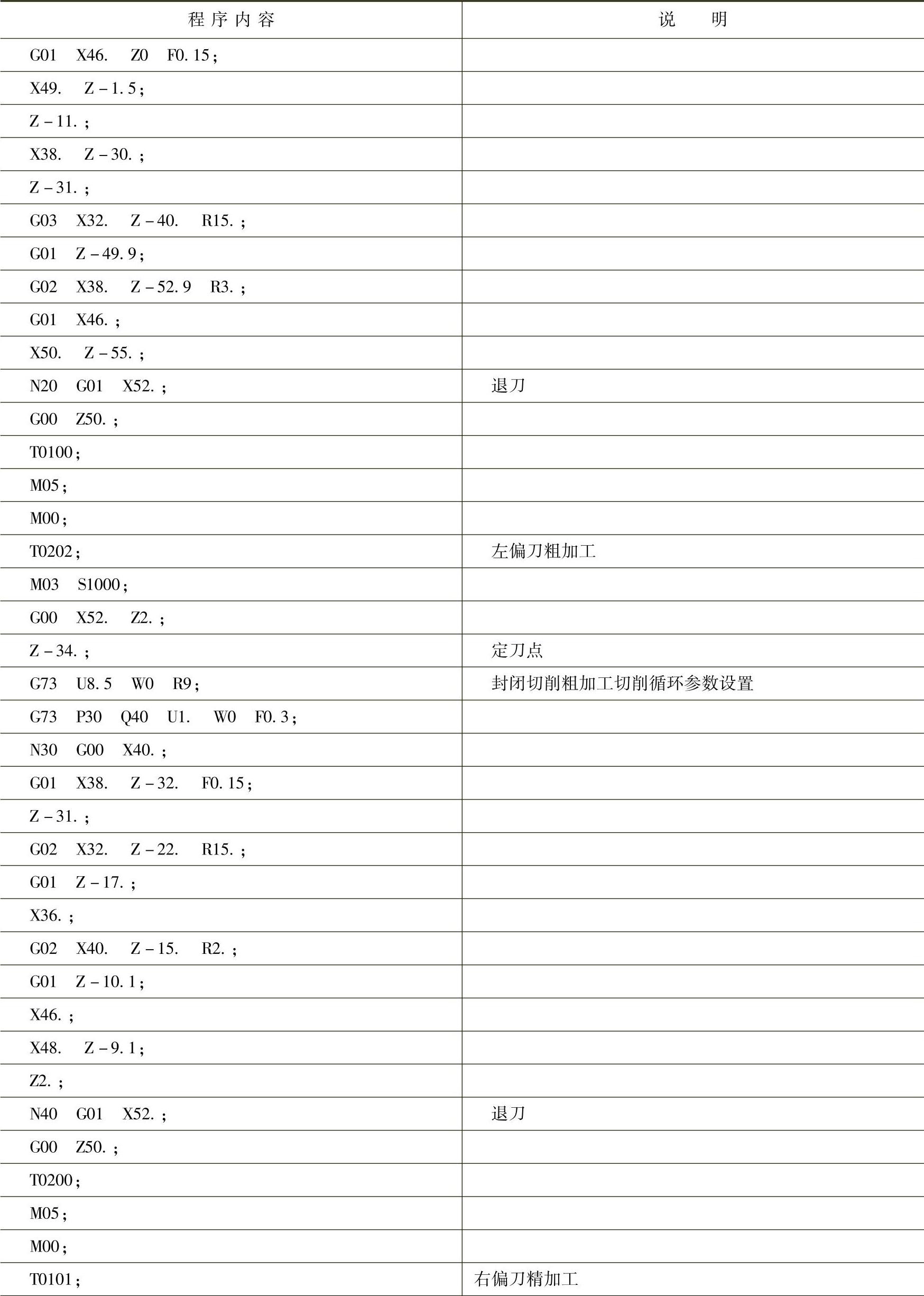

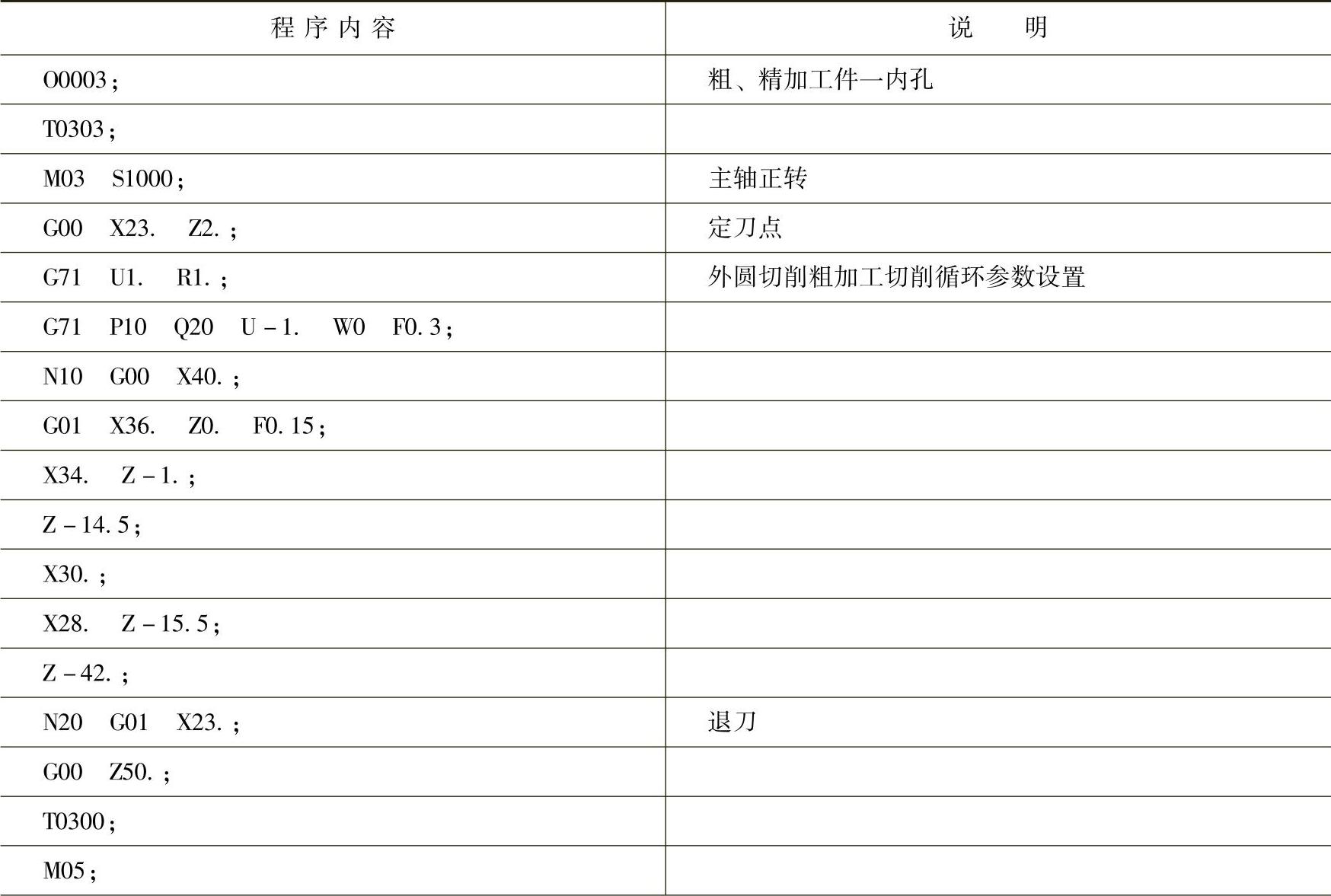

2)件二右端外圆加工程序见表7-5。

表7-5 件二右端外圆加工程序

(续)

(续)

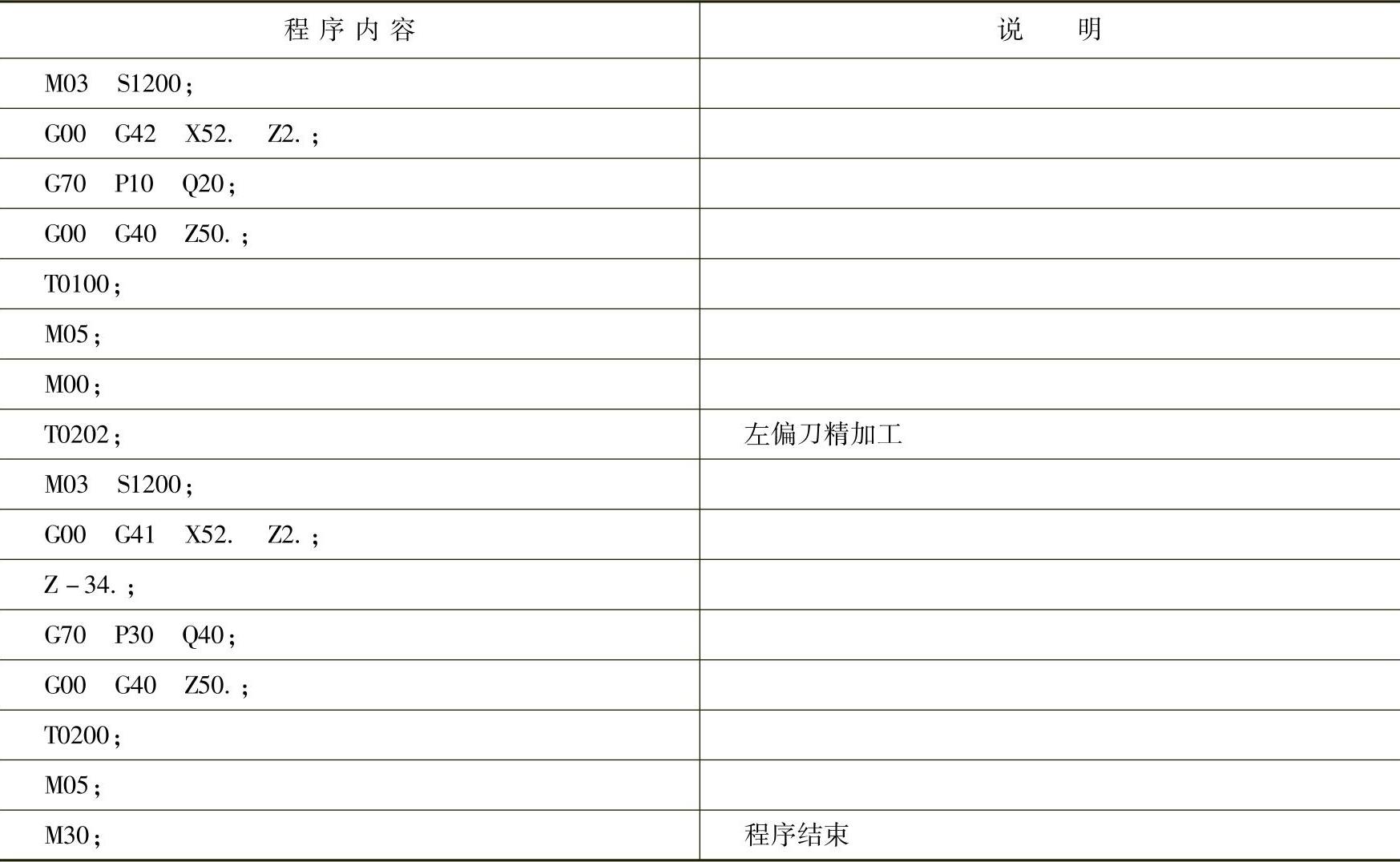

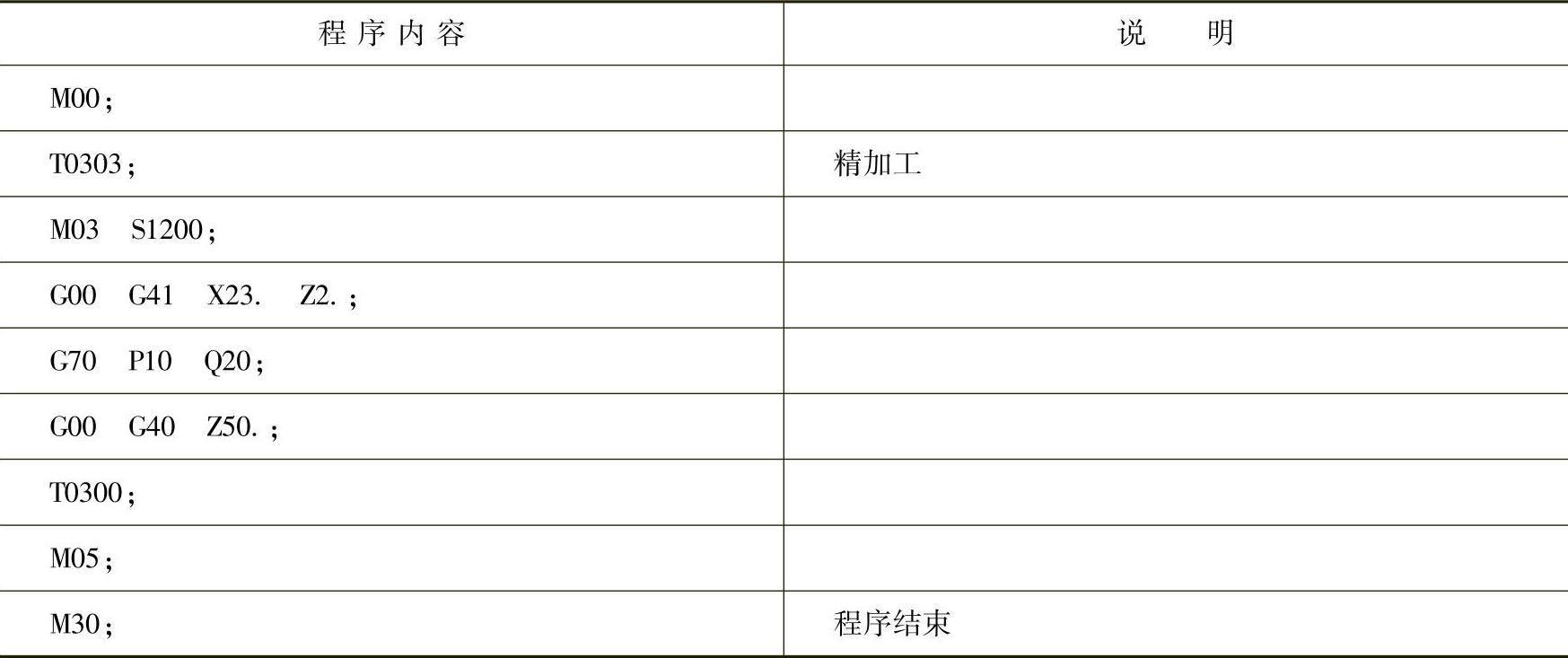

3)件一内孔加工程序见表7-6。

表7-6 件一内孔加工程序

(续)

【应用训练】

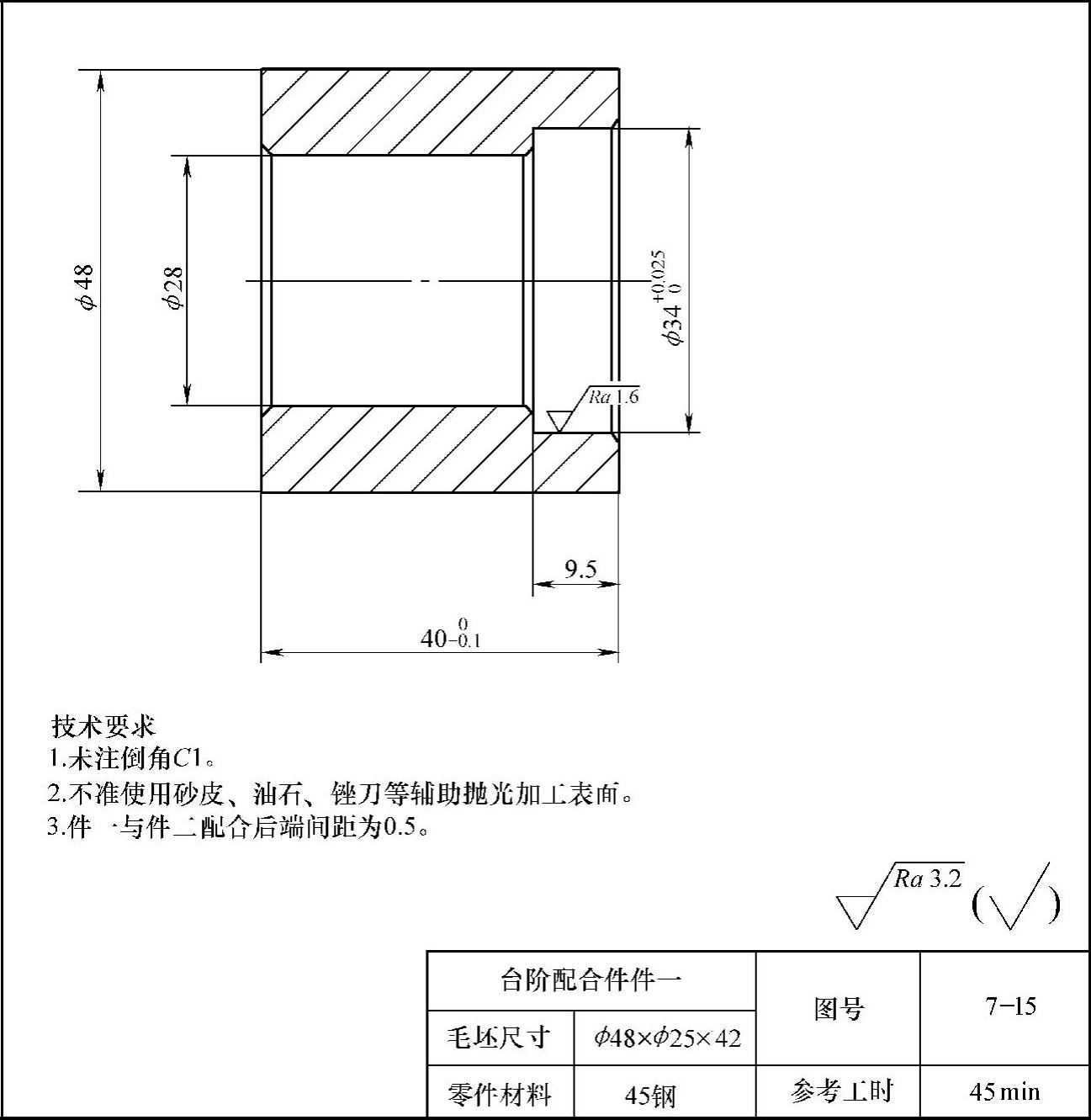

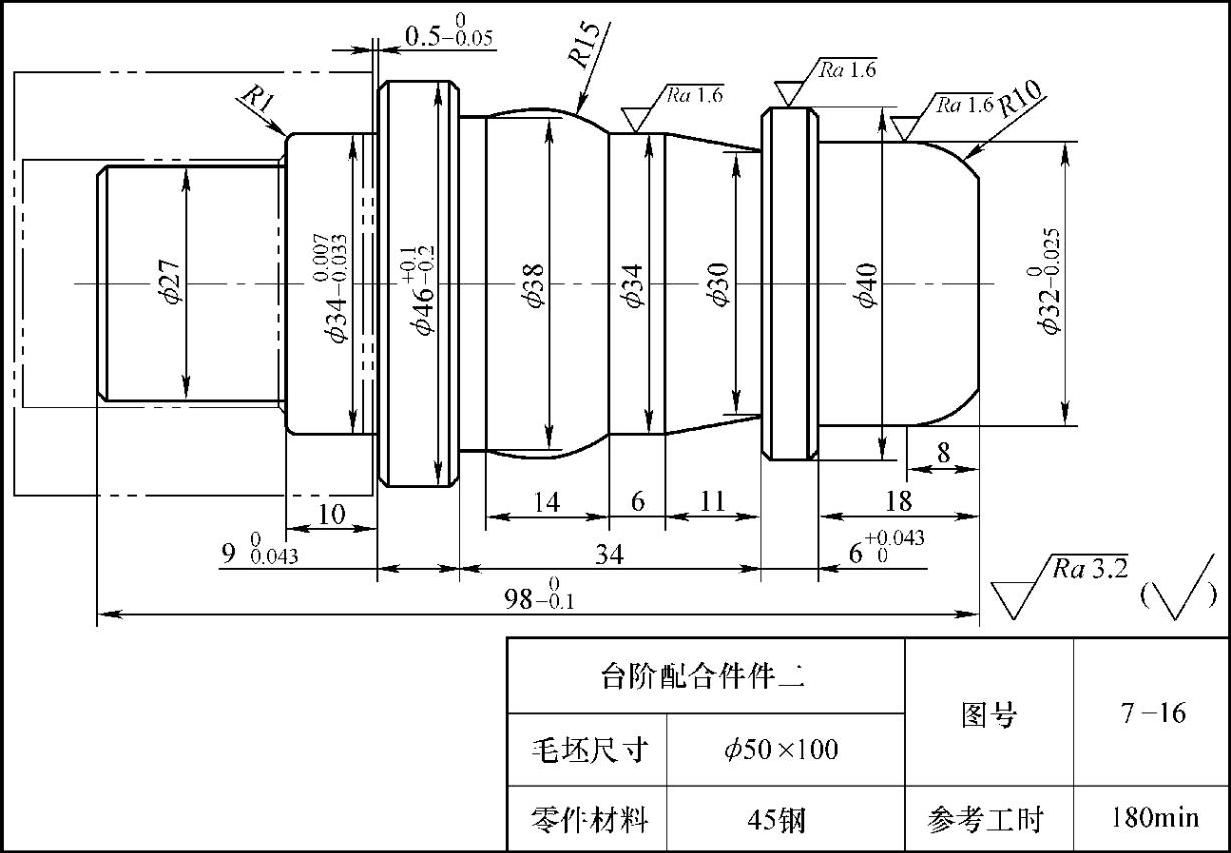

在规定时间内完成图7-15和图7-16所示工件的工艺分析、编程与加工,并对加工零件进行自检。

图7-15 应用训练图(一)

图7-16 应用训练图(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。