【任务描述】

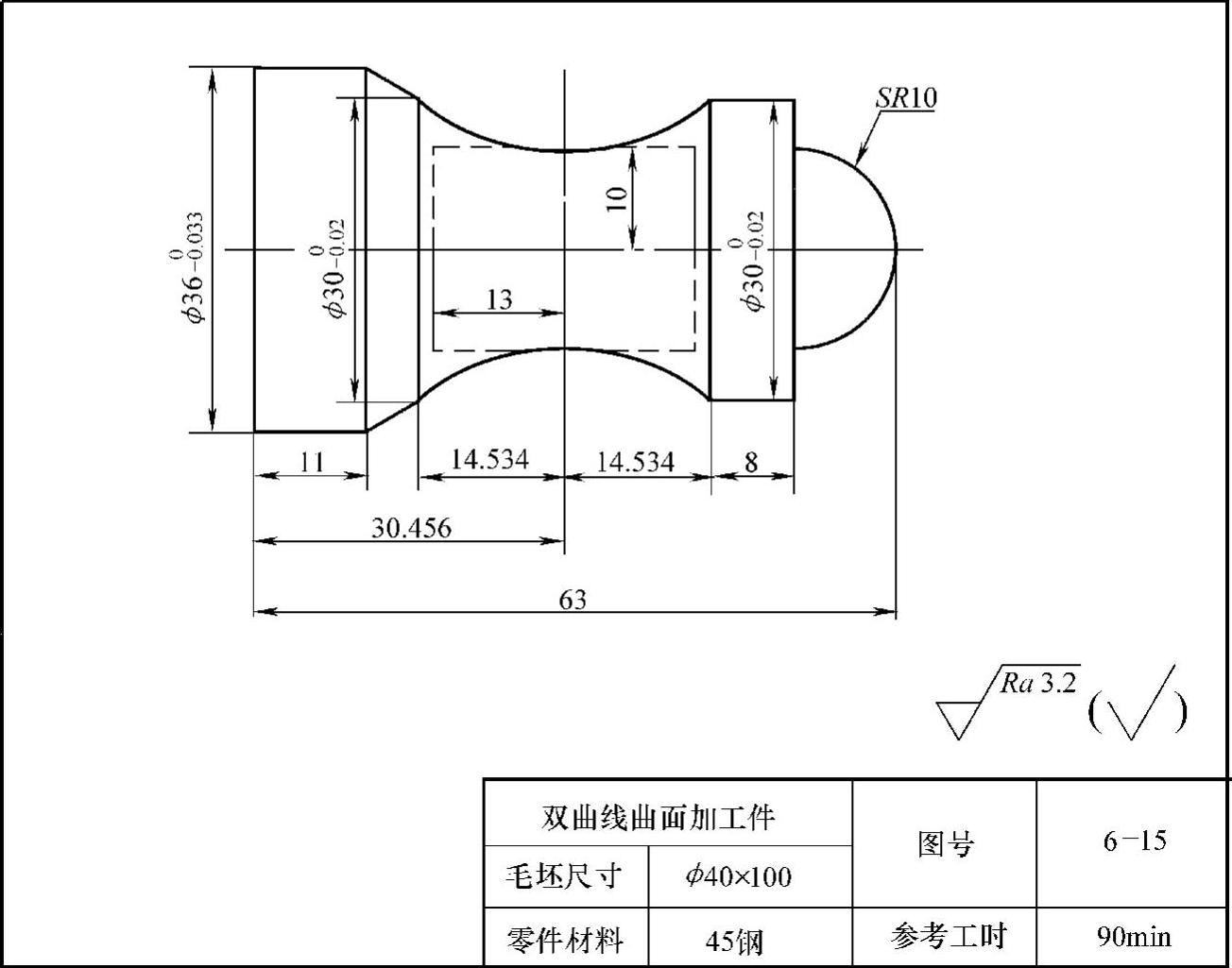

图6-15所示零件毛坯材料为45钢,毛坯尺寸为ϕ40mm×100mm,零件表面粗糙度值为Ra1.6μm,双曲线方程为X2/102-Z2/132=1,完成该零件的加工。

图6-15 双曲线曲面加工件

【任务目标】

知识目标:能正确运用变量功能进行宏程序的编写,掌握双曲线曲面零件宏程序的编制方法。

技能目标:能够运用宏程序加工方程曲面类零件。能够解决双曲线曲面类零件加工过程中工艺的制订、程序的编制、零件的试切对刀以及加工过程的控制和精度的保证等问题。

情感目标:严格遵守安全文明操作规程,树立安全意识,提高职业素养。

【相关知识】

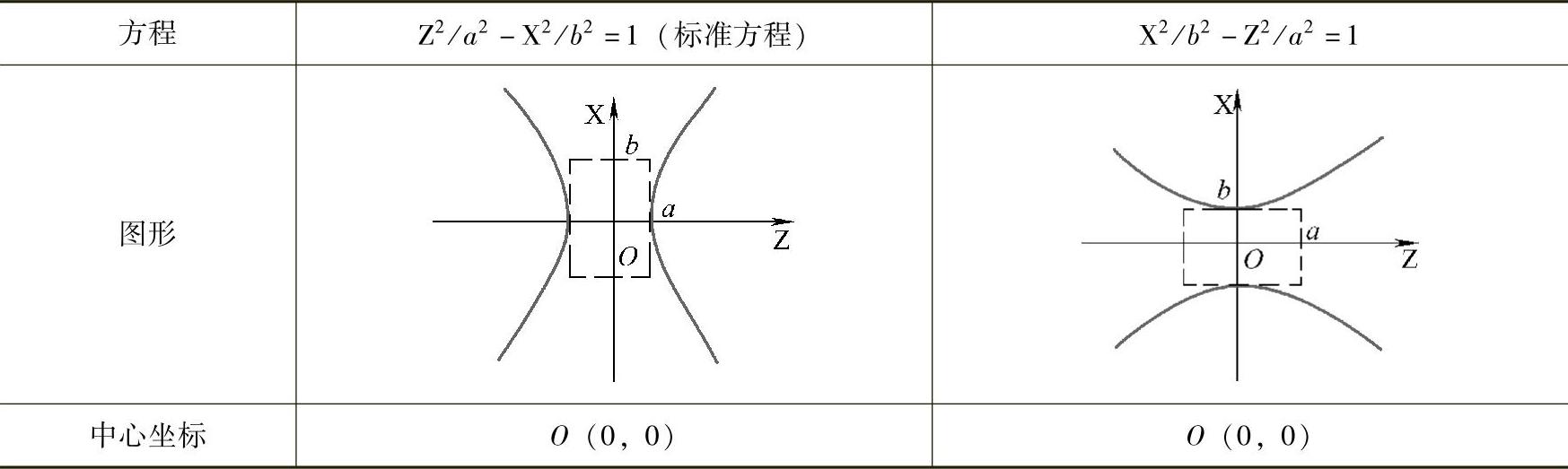

1.双曲线标准方程

双曲线标准方程、图形和中心坐标见表6-16,方程中a为实半轴长,b为虚半轴长。

表6-16 双曲线标准方程、图形和中心坐标

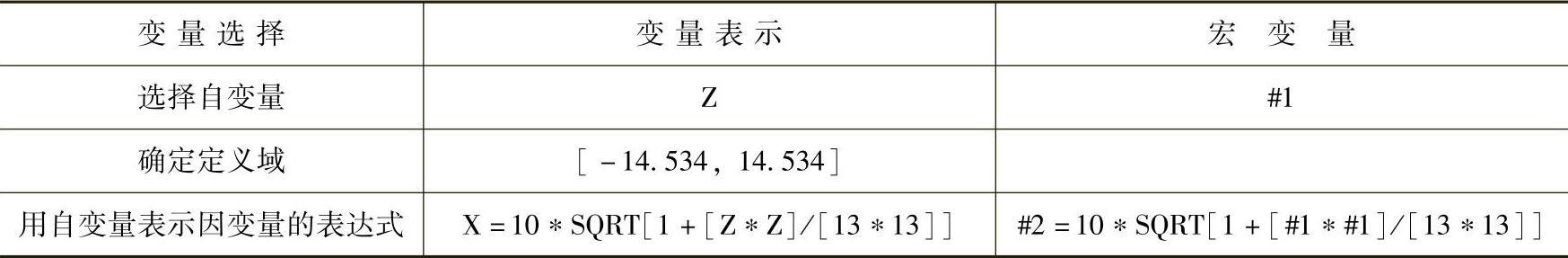

2.双曲线数学模型处理

加工以双曲线过渡的回转零件时,一般先把工件坐标系原点偏置到双曲线的对称中心上,然后采用直线逼近(也称拟合法),即Z向分段,以0.2~0.5mm为一个步距,并把Z作为自变量,X作为Z的函数,见表6-17。

表6-17 数控车削加工双曲线段编程的变量处理表

【引导操作】

1.工作准备

(1)机床准备 选用FANUC0iMateC系统数控车床(前置式刀架)。

(2)毛坯准备 选用ϕ40mm×100mm45钢。

(3)夹具准备 选用数控车床常用夹具——自定心卡盘进行装夹。

(4)工、量具准备

1)0~150mm游标卡尺一把,用于测量内孔和长度尺寸。

2)25~50mm外径千分尺一把,用于测量25~50mm外圆直径尺寸。(https://www.xing528.com)

3)0~200mm金属直尺一把,用于测量工件长度。

2.零件图识读

图6-16所示零件在车削加工中,零件的尺寸精度要求高,且总体结构包括圆弧面、圆柱面和双曲线等。

在数控车削加工中,该零件重要的径向加工部位有ϕ36mm、ϕ30mm(圆柱面表面粗糙度值为Ra1.6μm)和SR10mm半圆柱面(表面粗糙度值为Ra1.6μm),其他表面粗糙度值为Ra1.6μm,轴向尺寸均以右端面为基准。

图6-16 零件实体图

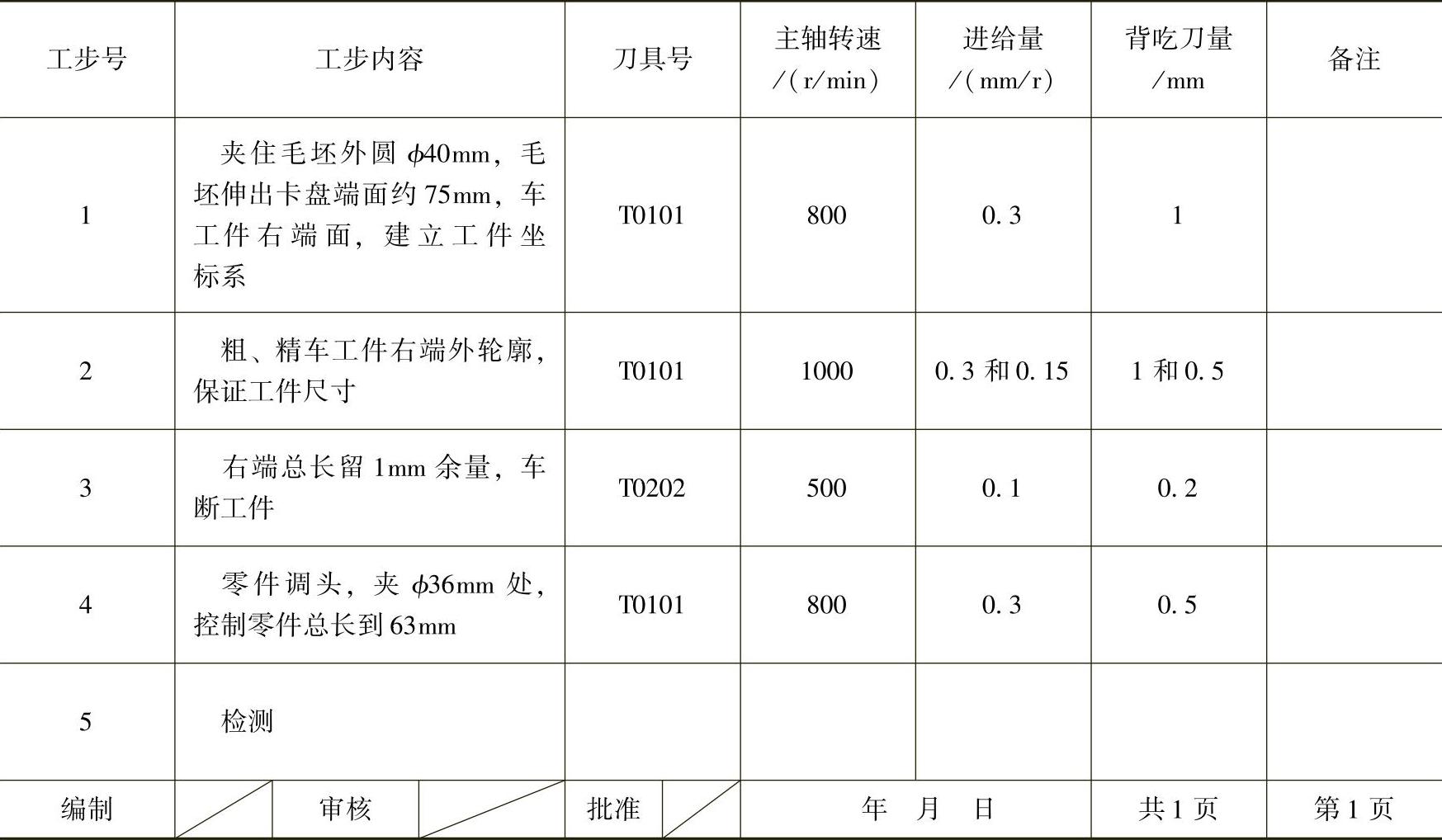

3.加工工艺

(1)加工方案 使用自定心卡盘夹持零件毛坯外圆,确定零件伸出合适的长度,综合考虑车断、刀宽、卡盘限位等因素,零件应伸出卡盘总长75mm左右。零件轴向定位基准均选择在外圆柱段的左端外圆表面,以体现定位基准是轴的中心线。以零件右端面中心作为坐标原点建立工件坐标系。

(2)加工工艺路线 粗车零件外轮廓→精车零件外轮廓,并用千分尺保证尺寸精度要求→车断工件→调头加工总长→检测、校核。

1)工序卡片见表6-18。

表6-18 工序卡片

2)刀具卡片见表6-5。

4.程序编制

工件坐标系原点选择在工件右端面中心处,双曲线方程为X2/102-Z2/132=1,实半轴a=10mm,虚半轴b=13mm,定义Z为自变量Z[14.534,-14.534],因变量为X,把工件坐标系偏离到双曲线对称中心上,即#1-32.534。

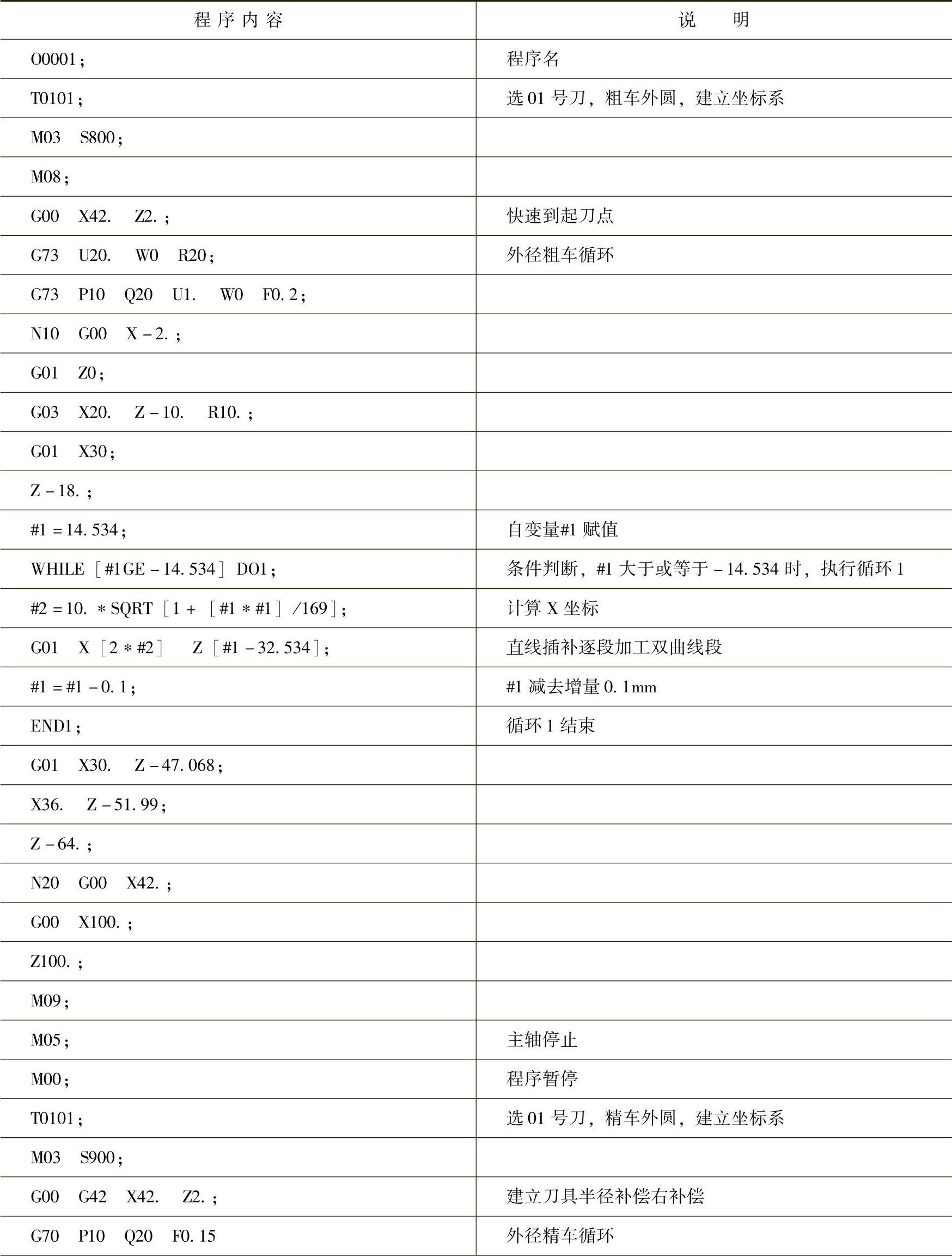

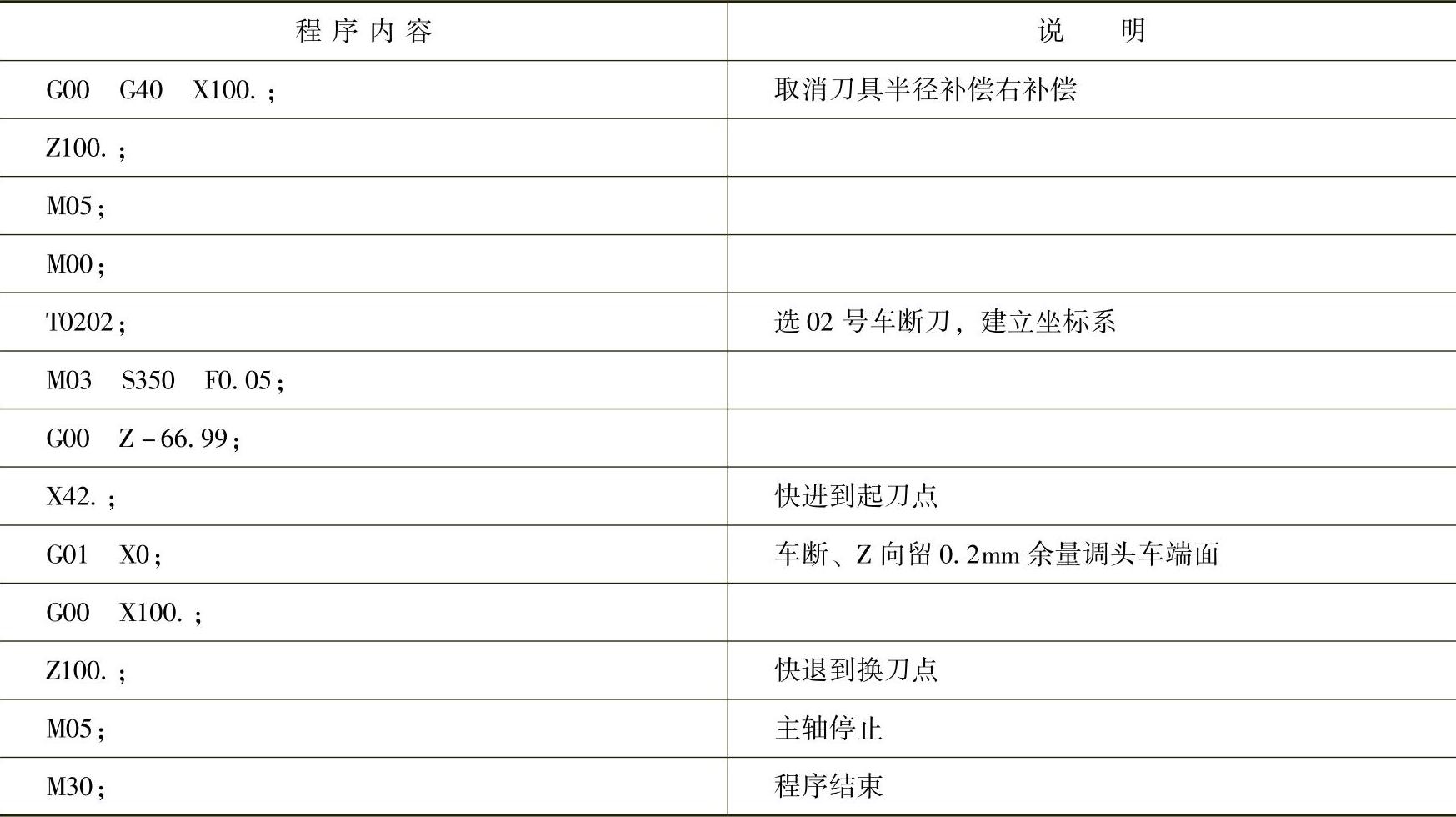

根据前面的工艺分析和参数等的学习,所编的数控加工程序见表6-19。

表6-19 加工程序

(续)

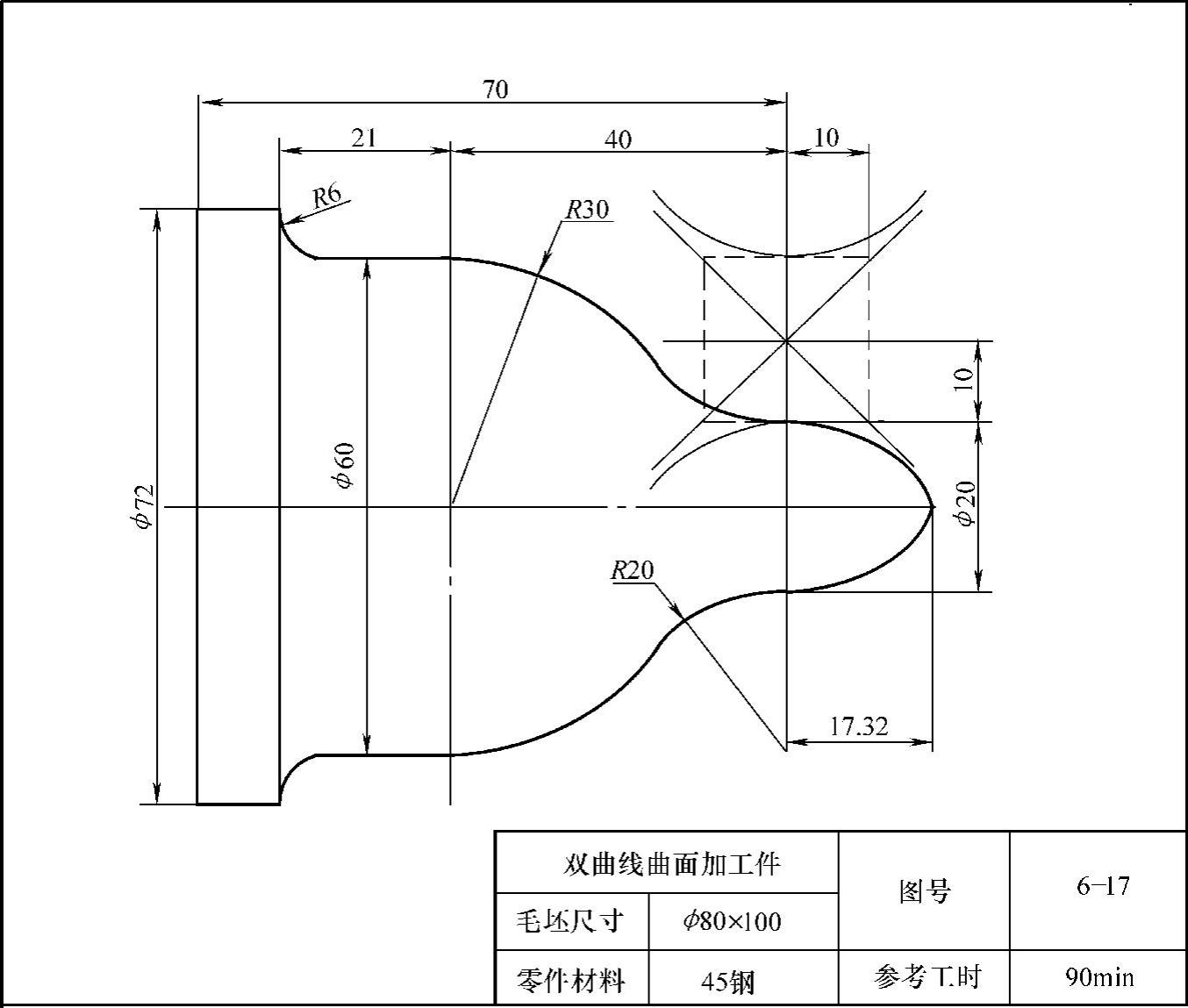

【应用训练】

在规定时间内完成图6-17所示工件的工艺分析、编程与加工,并对加工零件进行自检。双曲线方程为X2/102-Z2/102=1。

图6-17 应用训练

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。