【任务描述】

解读图2-9所示带梯形槽的轴零件,采用图2-1所示零件为毛坯,正确安装外槽车刀,完成该零件的加工。

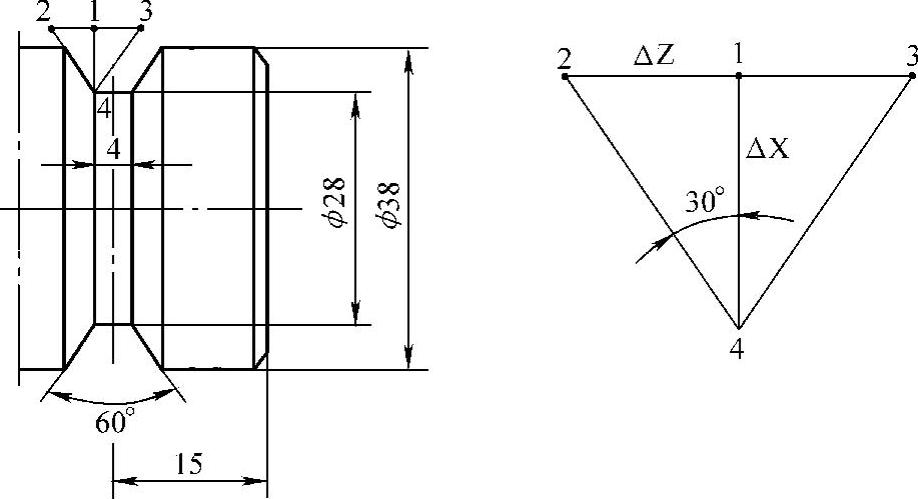

图2-9 梯形槽轴零件

【任务目标】

知识目标:掌握梯形槽基点的计算和车梯形槽的方法,能合理安排车梯形槽的走刀路径。

技能目标:能应用合理的加工技术保证槽的精度,完成图2-9所示零件的加工。

情感目标:严格遵守安全文明操作规程,锻炼知识迁移运用的能力。

【相关知识】

1.梯形槽切削加工的刀具路径

梯形槽加工分为三次进给切削,其刀具路径如图2-10所示。

1)第一次进给为径向进给,见图2-10中1→4→1(径向退刀);

2)第二次进给为斜向进给,见图2-10中2→4→1(径向退刀);

3)第三次进给为斜向进给,见图2-10中3→4→1(径向退刀)。

图2-10 梯形槽加工的刀具路径和基点计算

2.梯形槽切削加工基点坐标的计算

如图2-10所示,梯形槽相关基点的计算如下:

1)1点、2点和3点的X坐标为X40.,4点的X坐标为X28.;

2)ΔX=(40-28)/2=6;

3)ΔZ=ΔXtan30°=6×tan30°≈3.464;

4)1点的Z坐标为Z-17.;

2点的Z坐标为Z-20.464(17+3.464=20.464);

3点的Z坐标为Z-13.536(17-3.464=13.536);

所以,梯形槽各基点的坐标为:1点 X40. Z-17.

2点 X40. Z-20.464

3点 X40. Z-13.536

4点 X28. Z-17.

【引导操作】

1.任务分析

(1)零件图分析 图2-9所示零件为带梯形槽的轴零件,材料为铝,图2-1所示零件为其工件毛坯。零件的外槽槽底宽为4mm,槽深5mm,属于窄槽加工,选刃宽为4mm的外槽车刀一次径向进给和两次斜向进给完成切削。(https://www.xing528.com)

(2)工件原点 选用数控车床加工,以工件右端面与轴线的交点作为工件原点,建立工件坐标系。

2.任务准备

1)量具选用见表1-12。

2)刀具选用见表2-1。

3)数控加工工艺卡见表2-4。

表2-4 数控加工工艺卡

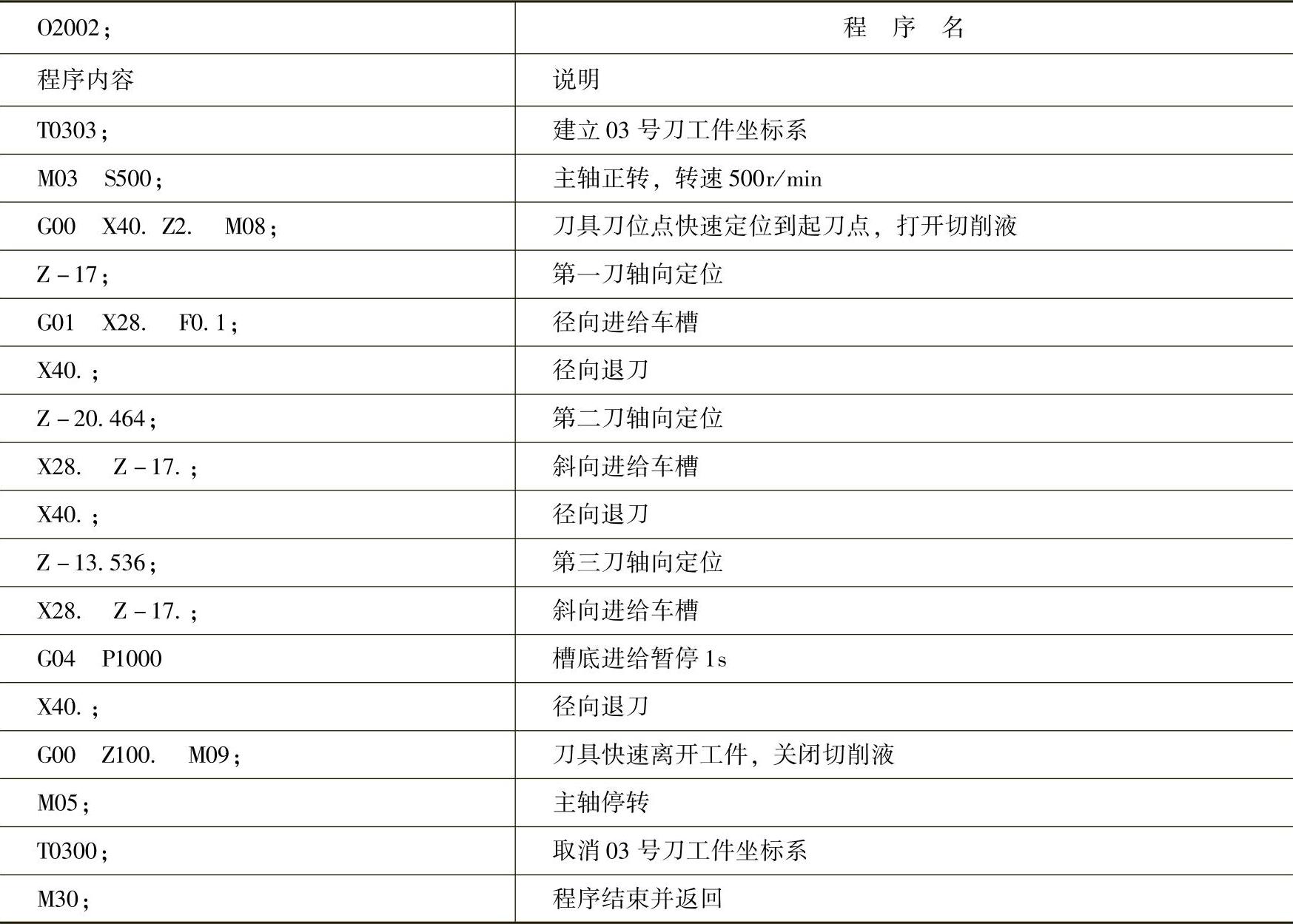

4)数控加工程序单见表2-5。

表2-5 数控加工程序单

3.任务实施

1)启动车床前检查车床的外观和润滑油箱的油位,清除车床上的灰尘和切屑。

2)启动车床后在手动模式下检查主轴箱和进给轴的传动是否顺畅,是否有异响情况。

3)回车床参考点。

4)装夹工件并找正。

5)装夹刀具并找正。

6)对刀建立坐标系(01号外圆车刀为基准刀,03号外槽车刀对刀以碰为主)。

7)加工外圆至ϕ38mm。

8)将图2-9所示零件的加工程序(程序名为O2002)输入车床,具体程序见表2-5。

9)校验运行程序。

10)运行程序进行加工,保证槽的精度。

11)完成工件加工并检测。

12)进行车床维护和保养。

【应用训练】

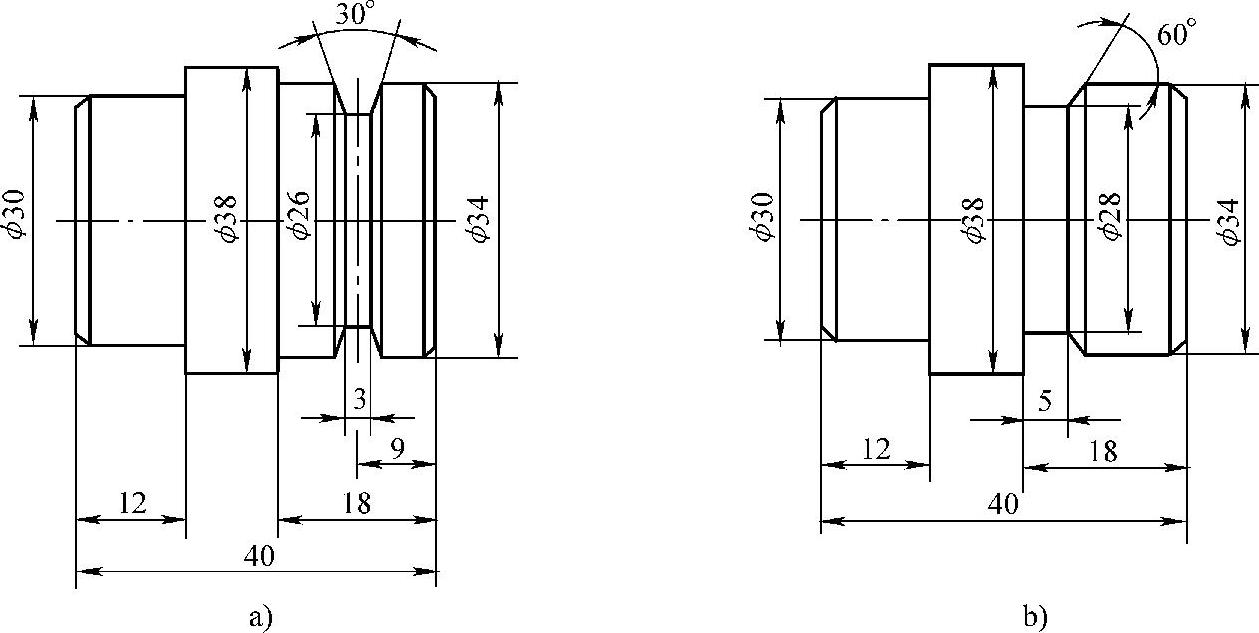

1.编写如图2-11a所示梯形槽的加工程序。

2.编写如图2-11b所示梯形槽的加工程序。

图2-11b所示梯形槽分两次进给切削,第一次刀定位到Z-18.,径向进给切削,第二次斜向进给切削。

图2-11 梯形槽编程练习

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。