【任务描述】

本任务要求学生会使用基本指令(G00/G01)与复合循环指令(G71/G70)进行简单台阶孔零件的加工,知道台阶孔加工与台阶轴加工的区别,掌握内孔车刀的对刀方法和内径千分尺的使用方法,能独立完成相关零件的加工。

【任务目标】

知识目标:掌握G00、G01和G71编程指令的特点并能运用相关编程指令进行台阶孔零件的编程。

技能目标:熟练掌握内孔车刀的对刀方法及台阶孔零件的加工方法,掌握使用游标卡尺和内径千分尺测量内径尺寸,控制台阶孔精度的方法。

情感目标:培养比较学习和知识转移运用的能力。

活动一 加工低台阶孔(单台阶孔)

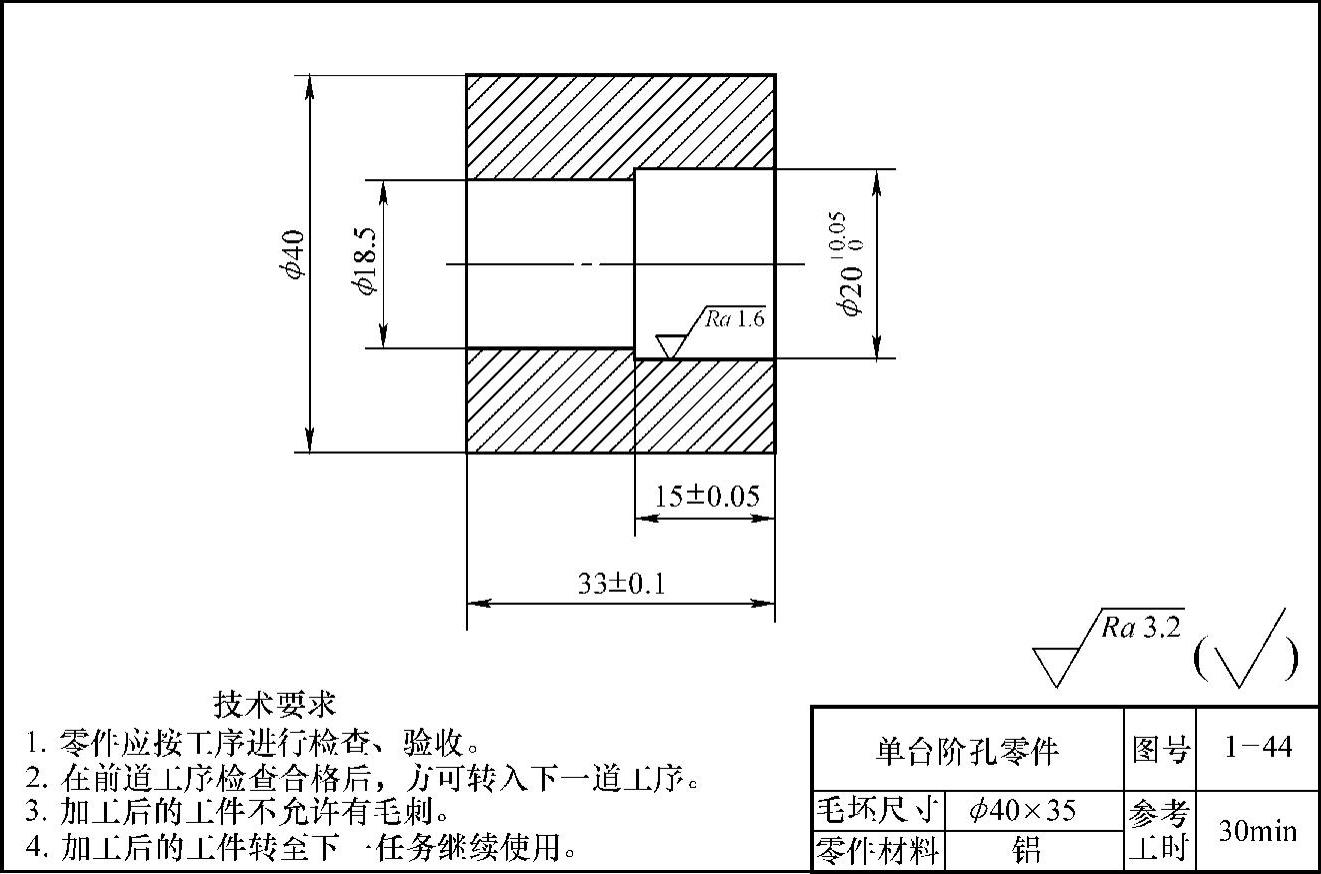

加工如图1-44所示单台阶孔零件。

图1-44 单台阶孔零件图

【相关知识】

1.内孔车刀的试切对刀操作

1)机床回零操作。

2)将[工作方式]选择开关转到[MDI]位置。

3)在程序编辑栏左下角内输入以下内容。

T0303;

M03S600;

4)按[循环启动]键,换上3号刀,并使主轴正转。

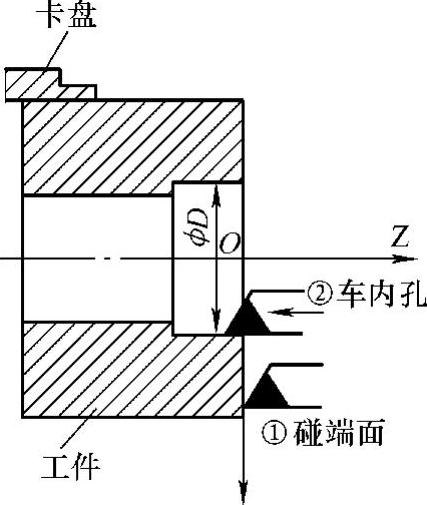

5)将[工作方式]选择开关转到[手动]位置,利用方向键结合[快速移动]键及进给倍率移动3号刀。按图1-45所示进行试切对刀:

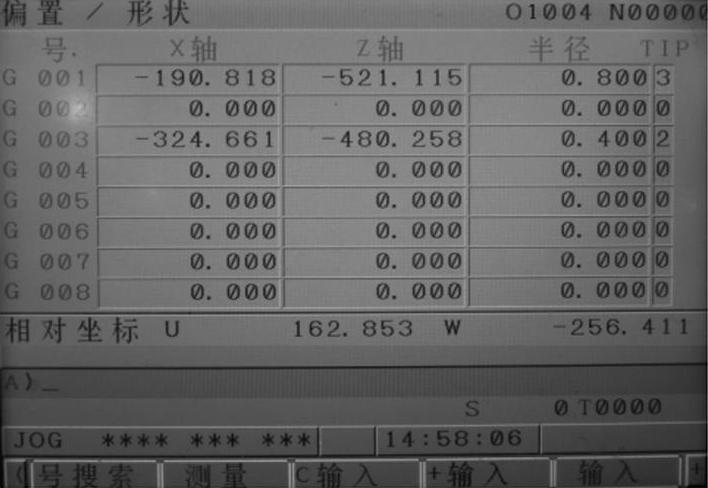

①碰端面。按[OFS/SET]功能键,再按补正栏下方的[形状]软键进入如图1-46所示的页面,按方向键使光标移动到“G003”处,输入“Z0”后,按显示器下面的[测量]软键,完成3号刀Z向的对刀,然后移动Z轴,按[+Z]键退出,再按[主轴停止]按钮使主轴停止。

图1-45 内孔车刀试切对刀

②车内孔。重新使主轴转动,移动3号刀,车内孔。切削一段内圆后,不要移动X轴,先按[+Z]键退出,再按[主轴停止]按钮使主轴停止,然后用内径千分尺测量试切部分的内孔直径。假设测量所得的尺寸为ϕ18.98mm。在图1-46所示画面的“G003”处输入“X18.98”后,按[测量]软键,完成3号刀X向的对刀。

2.内孔车削刀具的选择与安装

(1)麻花钻的选择 钻孔时,对于精度要求不高的内孔,可用麻花钻直接钻出;对于精度要求较高的内孔,钻孔后还需进一步加工的,在选择麻花钻钻孔时应留出下道工序的加工余量。选择麻花钻长度时,一般应使麻花钻的螺旋槽大于孔深;麻花钻直径大小的选择以车削孔的最小孔径来确定。

图1-46 内孔车刀刀具补偿数据的输入

(2)麻花钻的安装与找正 一般情况下,麻花钻安装在钻夹头或钻夹套上,再插入尾座锥孔内。麻花钻的中心与工件的旋转中心应对准,否则可能导致孔径钻大、钻偏,甚至折断钻头。钻孔前应将工件端面车平,以利于钻头定心,即用钻尖略钻入工件,然后摇动尾座手轮,钻出自定的孔深。

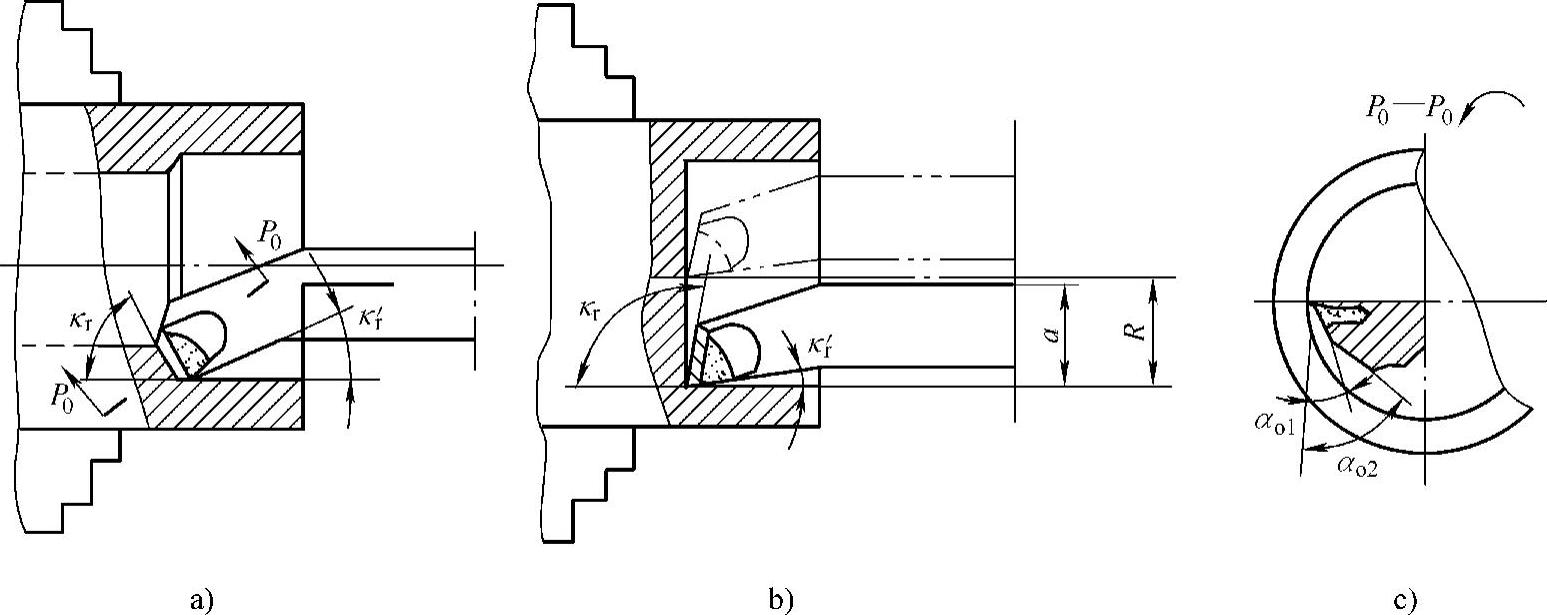

(3)内孔车刀的种类

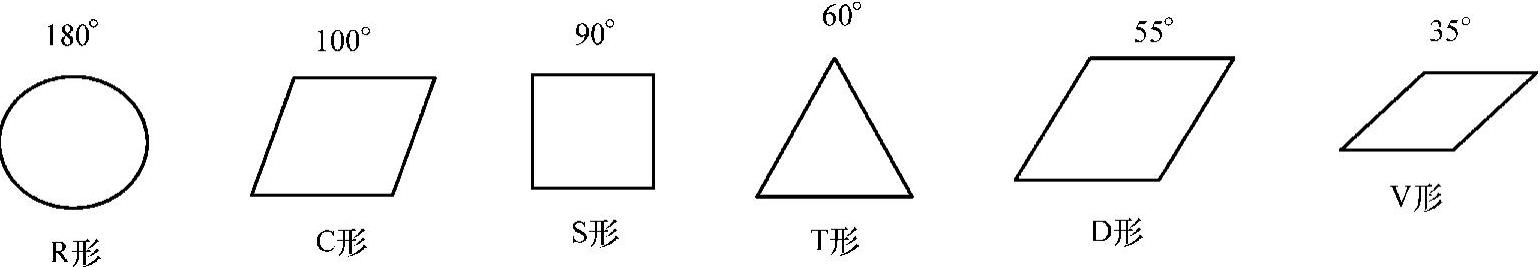

1)通孔车刀:车削直通孔类零件,主偏角小于90°,如图1-47a所示。

2)不通孔车刀:车削不通孔或台阶孔类零件,主偏角大于90°,如图1-47b所示。

(4)内孔车刀的安装

1)刀杆伸出刀架处的长度应尽可能短,以增加刚性,避免因刀杆弯曲变形而使孔产生锥形误差。刀杆伸出长度一般比被加工孔长5~10mm。

2)刀尖应等高或略高于工件的旋转中心,以减小振动和扎刀现象,防止镗刀下部碰坏孔壁,影响加工精度。

3)刀杆要装正,应平行于工件轴线,不能歪斜,以防止刀杆后半部分碰到工件孔口。如图1-47所示,内孔车刀刀尖到刀柄外侧的最大距离a要小于孔的半径R。

图1-47 内孔车刀

a)通孔车刀 b)不通孔车刀 c)内孔车刀的后角

4)装夹不通孔车刀时,内偏刀的主切削刃应与孔底面成30°~50°,并且在车平面时要求横向有足够的退刀余量。

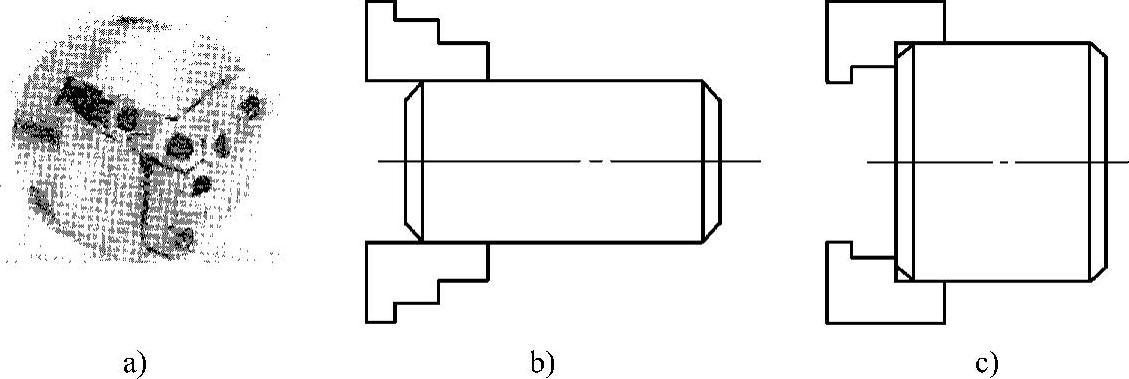

内孔车刀的安装如图1-48所示。

图1-48 内孔车刀的安装

3.内径千分尺

(1)定义 具有两个圆弧测量面,适用于测量内尺寸的千分尺。

(2)示值误差 刻度指示值与两圆弧测量面实际分隔的距离之差。

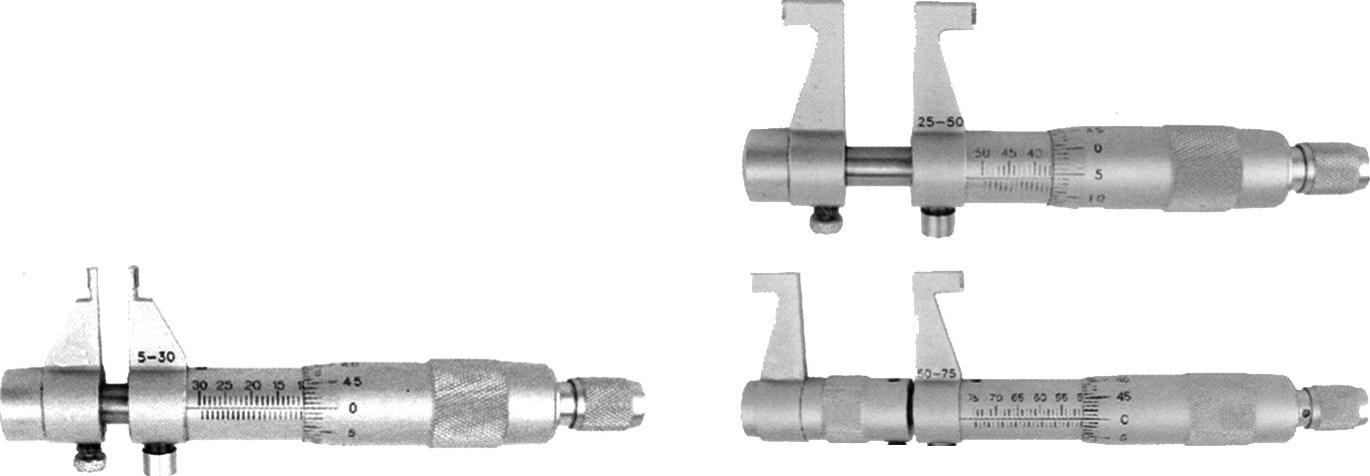

(3)形式与尺寸 内径千分尺的形式如图1-49所示,按其测量范围分为5~30mm、25~50mm、50~75mm、75~100mm、100~125mm和125~150mm几种。

图1-49 内径千分尺

(4)使用方法

1)测量前应先清洁测量面,并校准零位。

2)在使用内径千分尺测量时,必须用尺寸最大的接杆与其测微头连接,依次顺接到测量头,以减少连接后的轴线弯曲。

3)测量时应看测微头固定和松开时的变化量。

4)在日常生产中,用内径千分尺测量孔时,将其测量头的测量面支撑在被测表面上,调整微分筒,使微分筒一侧的测量面在孔的径向截面内摆动,找出最大尺寸;再在孔的轴向截面内摆动,找出最小尺寸,然后拧紧固定螺钉取出并读数。不拧紧螺钉直接读数时,要注意姿势正确。

5)锁紧装置的锁紧是顺时针方向,放松是逆时针方向。

6)使用内径千分尺测量时支承位置要正确,接长后的内径千分尺会因重力变形,所测尺寸涉及直线度、平行度和垂直度等几何误差

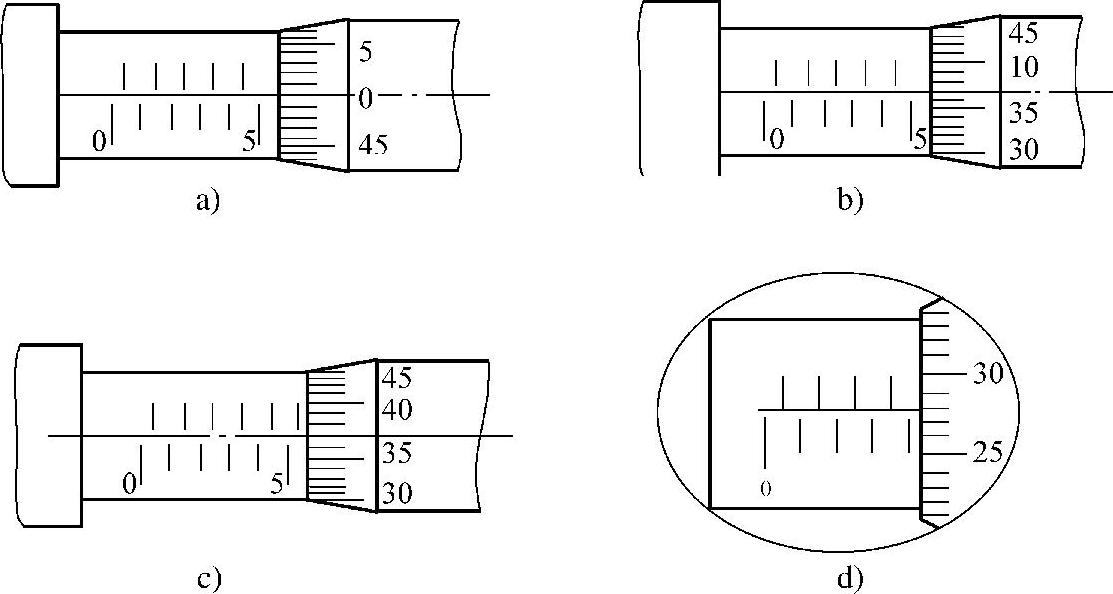

(5)非数显千分尺的读数方法

1)先读整数部分。微分筒的端面是读取整数的基准。读数时,看微分筒左边固定套管上露出的刻线的数字,即整数部分。

2)再读小数部分。固定套筒的基线是读取小数的基准。读数时,看微分筒上哪一条刻线与固定套筒的基线重合。如果固定套筒基线下方的0.5mm刻线没有露出,则微分筒与基线重合的那条刻线数字即为所得的小数。当微分筒上没有任何一条线与基线恰好重合时,应该估读到小数点后三位数。如果固定套筒基线下方的0.5mm刻线已露出,则应将微分筒上读得的数字加上0.5mm才为测量所得的小数。

3)求和。将上述两次读数相加,即为所求的测量结果。

如图1-50所示为内径千分尺读数示例。

图1-50 内径千分尺读数示例

a)5.5mm b)5.37mm c)5.87mm d)4.277mm

(6)使用注意事项 千分尺是精密量具之一,为了获得准确的测量结果和保持其精度,在使用中必须正确操作并注意以下事项。

1)必须用棘轮,在测量易变形工件和一般塑胶产品时也须用棘轮转动使其轻轻接触。

2)在较大范围内调节千分尺时,应该转动微分筒而不应该旋转棘轮,这样不仅能提高速度,而且能防止不必要的磨损。旋转微分筒或棘轮时,不得太用力和快速旋转,以防测量面与被测面发生猛撞,损坏千分尺。

3)一般情况下应将千分尺放在专用的夹持座上进行测量,也可以用左手拿着隔热装置,右手操作微分筒和棘轮进行测量。

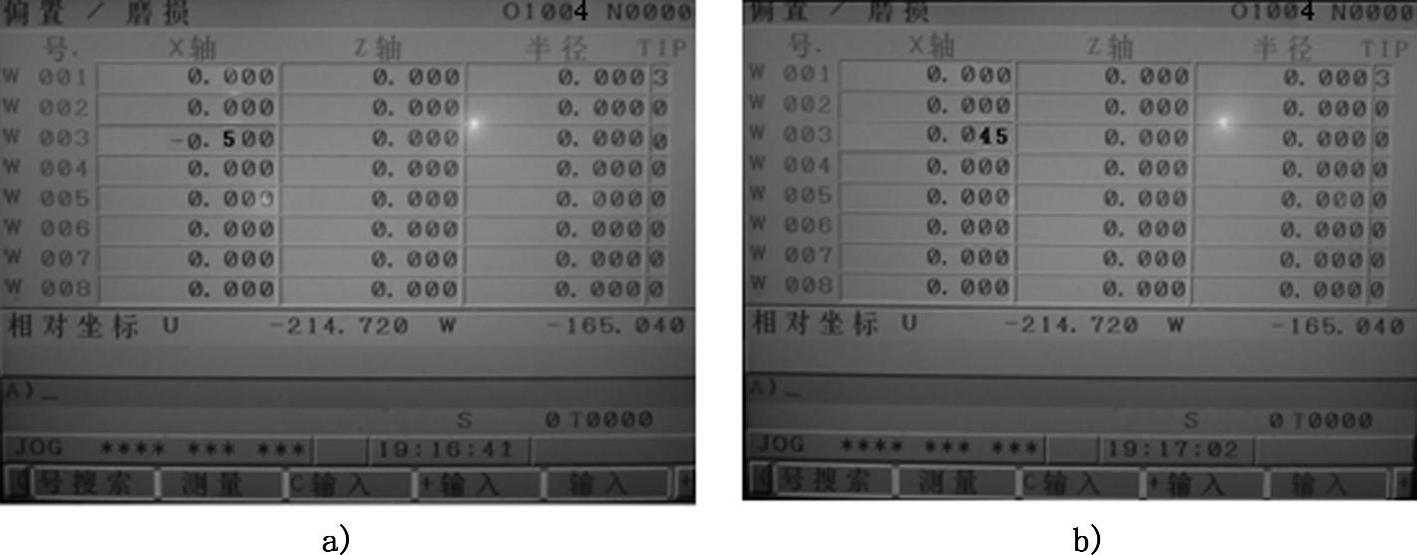

4.利用磨耗控制孔的尺寸精度

(1)粗加工 工件粗加工前,按[OFS/SET]功能键,再按补正栏下方的[磨耗]软键,进入如图1-51a所示的页面,按方向键使光标移动到“W003X轴”处,输入“-0.5”后,按[INPUT]功能键,为精车留出0.5mm的直径余量,即理论上粗加工后内圆尺寸为ϕ19.5mm。将[进给倍率]旋钮调至100%,执行“O1004”程序进行粗加工。

(2)精加工 粗加工零件后,用内径千分尺测量外圆,将测量值与精车余量比较得出差值。例如,粗加工后测得孔直径为ϕ19.48mm,考虑工件公差,图1-44所示工件精加工余量尺寸是ϕ19.525mm,两者的差值为19.525mm-19.48mm=0.045mm,把此差值输入到“W003X轴”处,如图1-51b所示,再将[进给倍率]旋钮调至50%,然后运行“O1004”程序进行精加工,以保证孔尺寸在公差范围内。

图1-51 修改磨耗值控制孔的尺寸精度

(3)注意事项

1)镗孔的进、退刀方向与外圆相反,外圆是从大车到小,内孔是从小车到大,退刀先退Z轴再退X轴。

2)换刀点应远离工件,以内孔车刀为准,确保换刀时刀具与工件不发生干涉。

3)孔加工时的转速和进给量一般低于外圆加工,主要受刀杆的影响。

【引导操作】

1.活动分析

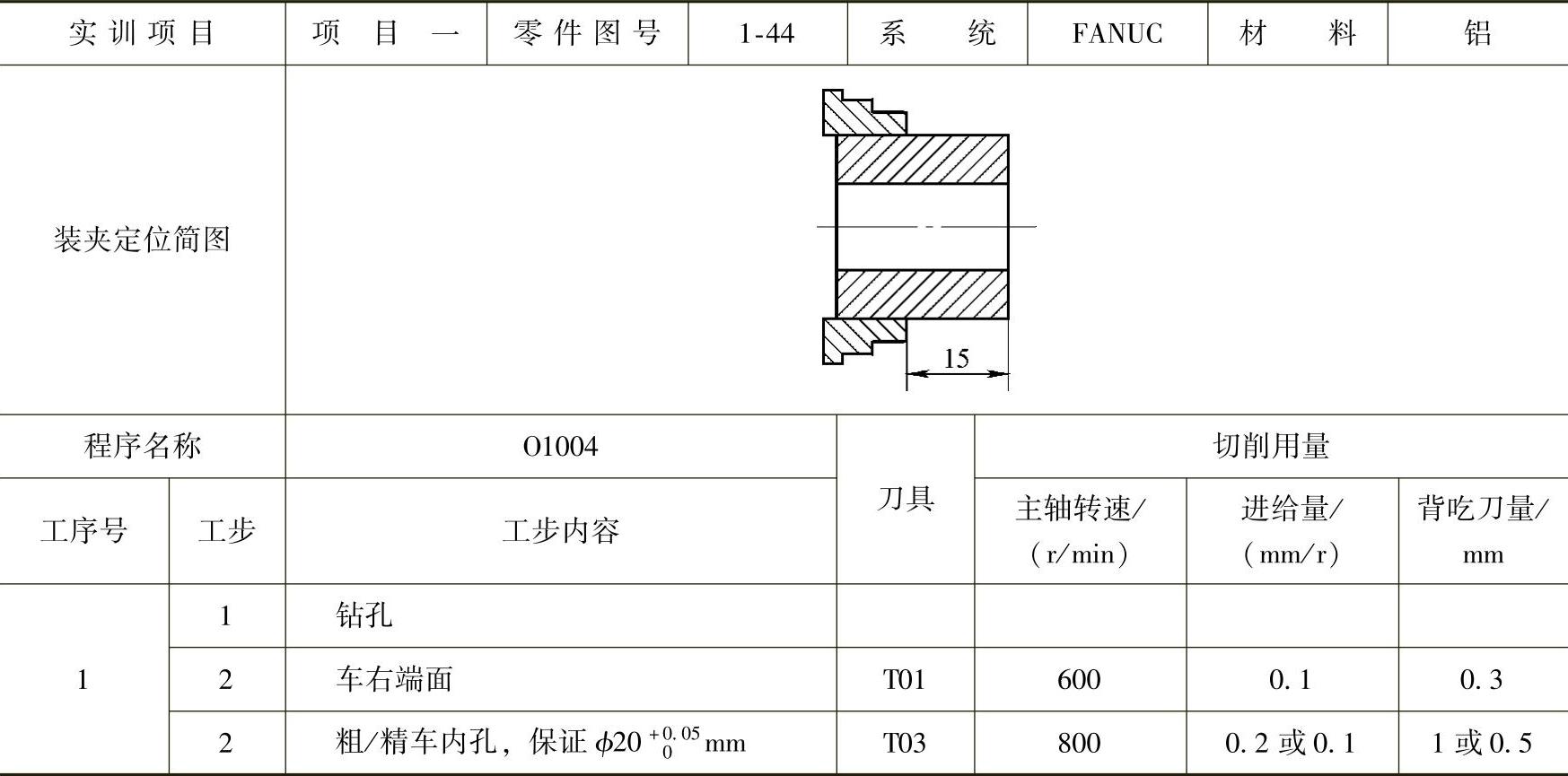

(1)零件图分析 图1-44所示零件属于简单的台阶孔零件,材料为铝,选用ϕ40mm×35mm的圆棒料作为零件毛坯,孔加工前用ϕ18.5mm麻花钻加工出毛坯孔。零件有一处内圆柱面ϕ20+00.05mm需要镗孔加工,加工总余量为1.5mm,加工表面的表面粗糙度值为Ra1.6μm,用G01指令编写加工程序,直径方向留0.5mm的精加工余量,通过修改磨耗值进行粗、精加工,控制尺寸精度即可。

(2)工件原点 选用数控车床加工,以工件右端面与轴线的交点作为工件原点,建立工件坐标系。

2.活动准备

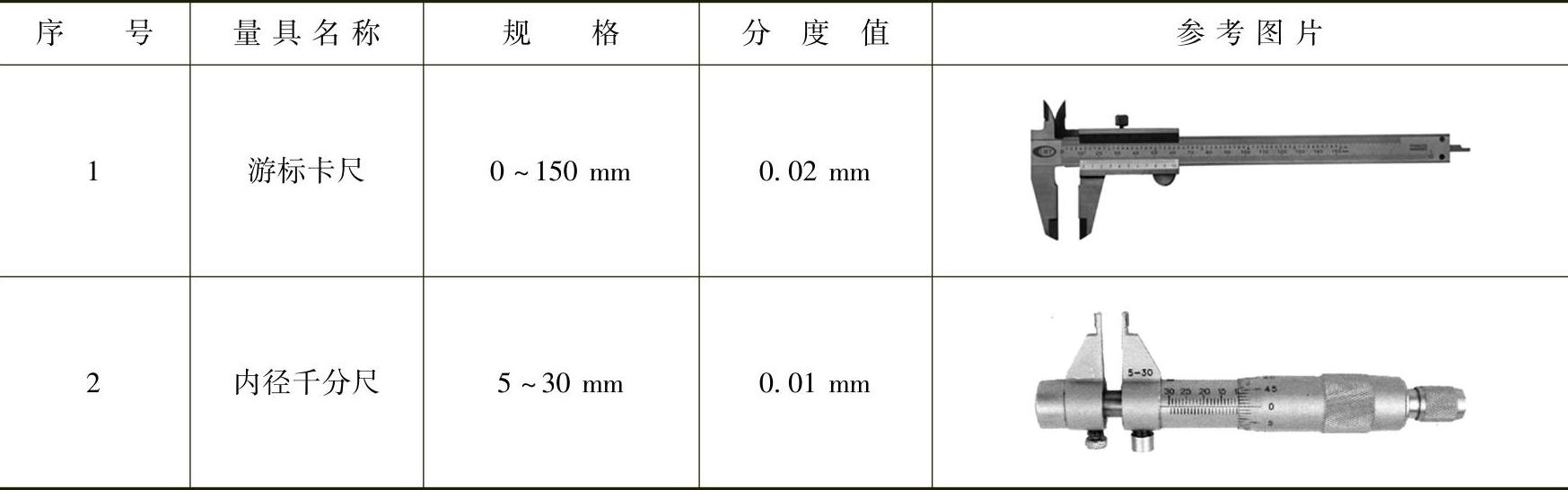

1)量具选用见表1-22。

表1-22 量具的选用

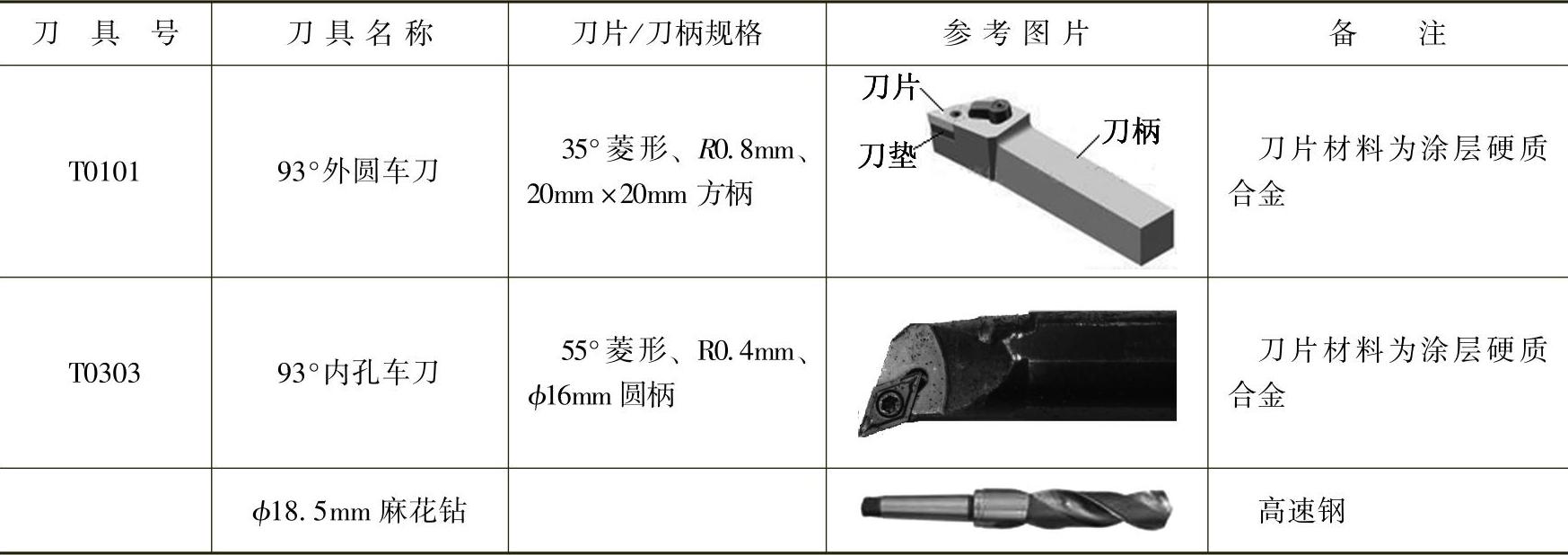

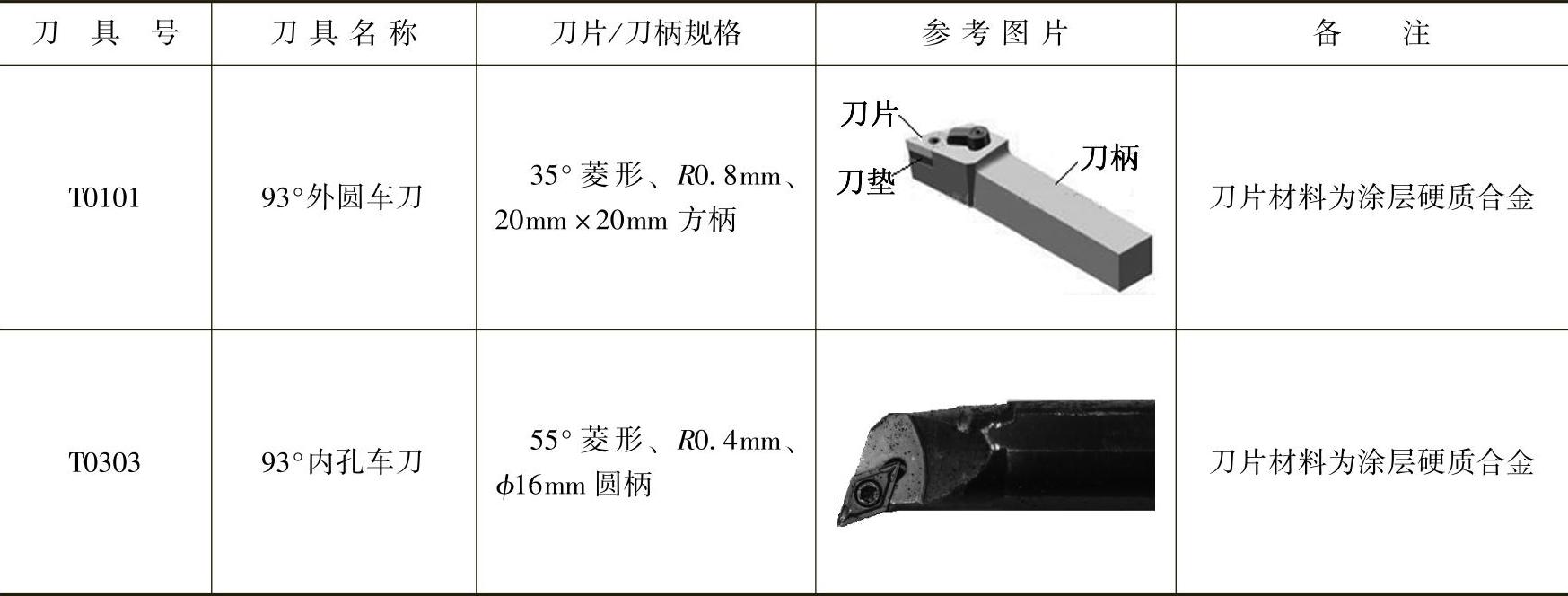

2)刀具选用见表1-23。

表1-23 刀具的选用

3)数控加工工艺卡见表1-24。

表1-24 数控加工工艺卡

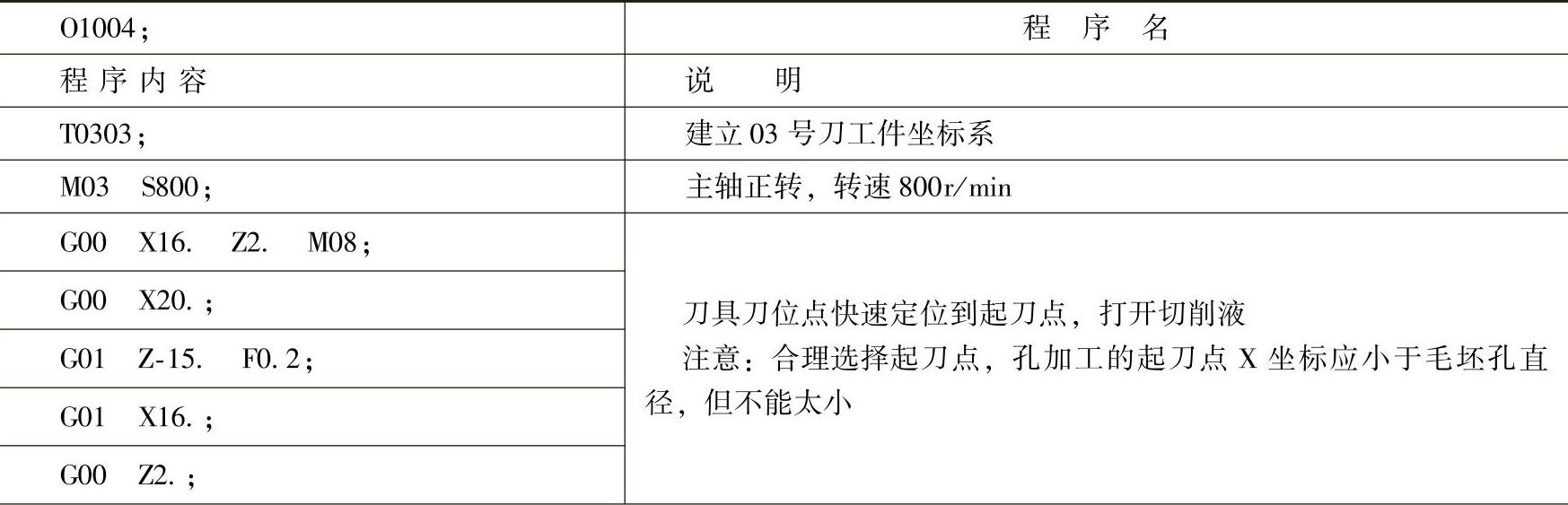

4)数控加工程序单见表1-25。

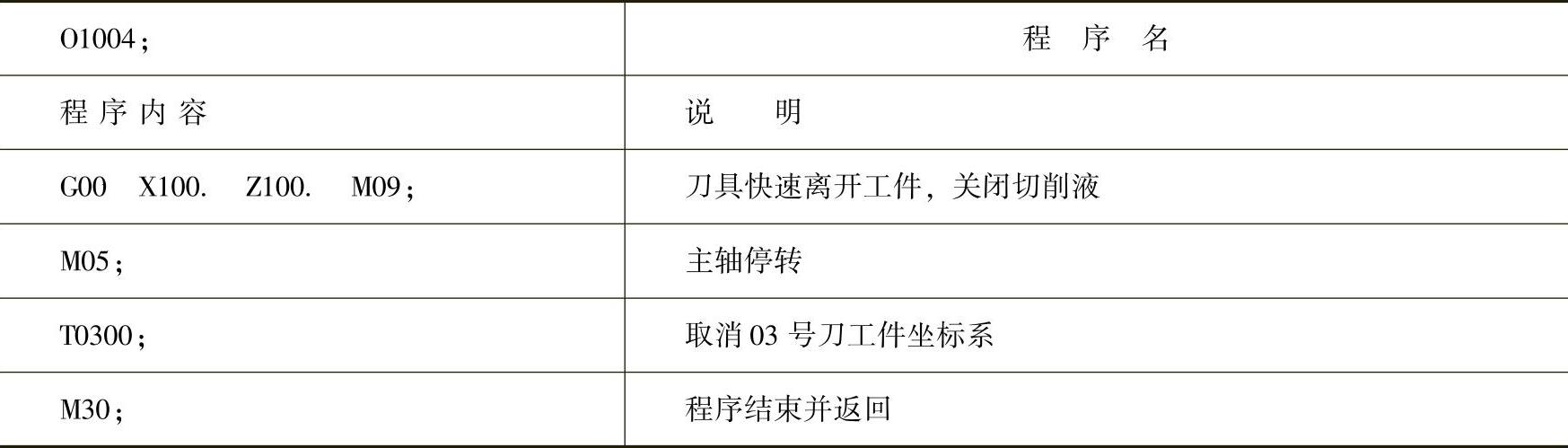

表1-25 数控加工程序单

(续)

3.活动步骤

1)启动车床前检查车床的外观和润滑油箱的油位,清除车床上的灰尘和切屑。

2)启动车床后在手动模式下检查主轴箱和进给轴的传动是否顺畅,是否有异响情况。(https://www.xing528.com)

3)回车床参考点。

4)装夹工件并找正。

注意:如果工件的加工内容只有孔的加工,工件的伸出长度应尽可能短,以提高工件的刚性。

5)装夹刀具并找正。

注意:安装内孔车刀时,尽可能少用垫刀片;注意内孔车刀的大小,防止刀具蹭到工件;安装时刀杆不要歪斜,刀尖与工件轴心线等高;刀具伸出的长度应尽量短,一般比加工深度长5-10mm即可。

6)对刀建立坐标系(采用试切法对刀)。

注意:

①对刀前,用ϕ18.5mm麻花钻钻孔,然后用外圆车刀车端面,加工出基本平面(工件右端面)。

②内孔车刀对刀时,Z轴方向不允许试切,以外圆车刀加工的右端面为基准,只能以“碰”为主;X轴方向(参考外圆车刀)采用试切法对刀,特别要注意进刀、退刀的方向(与外圆车刀相反),先判断后移动。

7)将图1-44所示工件的加工程序(程序名为O1004)输入车床,具体程序见表1-25。

8)校验运行程序(校验程序时锁紧车床),检查刀路轨迹与编程轮廓是否一致。若有误应编辑修订程序并再校验运行,直到正确无误为止。注意:结束空运行后,松开车床,进行回零操作,回到机床初始坐标状态。

9)将系统中03号的X磨耗值设定为-0.5mm,运行程序进行粗加工。

10)测量加工后的内孔直径,修改03号X磨耗值运行程序进行精加工,保证外圆尺寸精度,完成工件加工并检测。

11)进行车床维护和保养。

注意:

粗车后,加工暂停,根据实测工件尺寸,采用磨耗值进行修补。检测工件内径尺寸应选用内径千分尺,长度方向可选取游标卡尺或游标深度尺测量。如果实测工件尺寸偏小,用正值修正刀偏,反之用负值修正刀偏。

活动二 加工高台阶孔(多台阶孔)

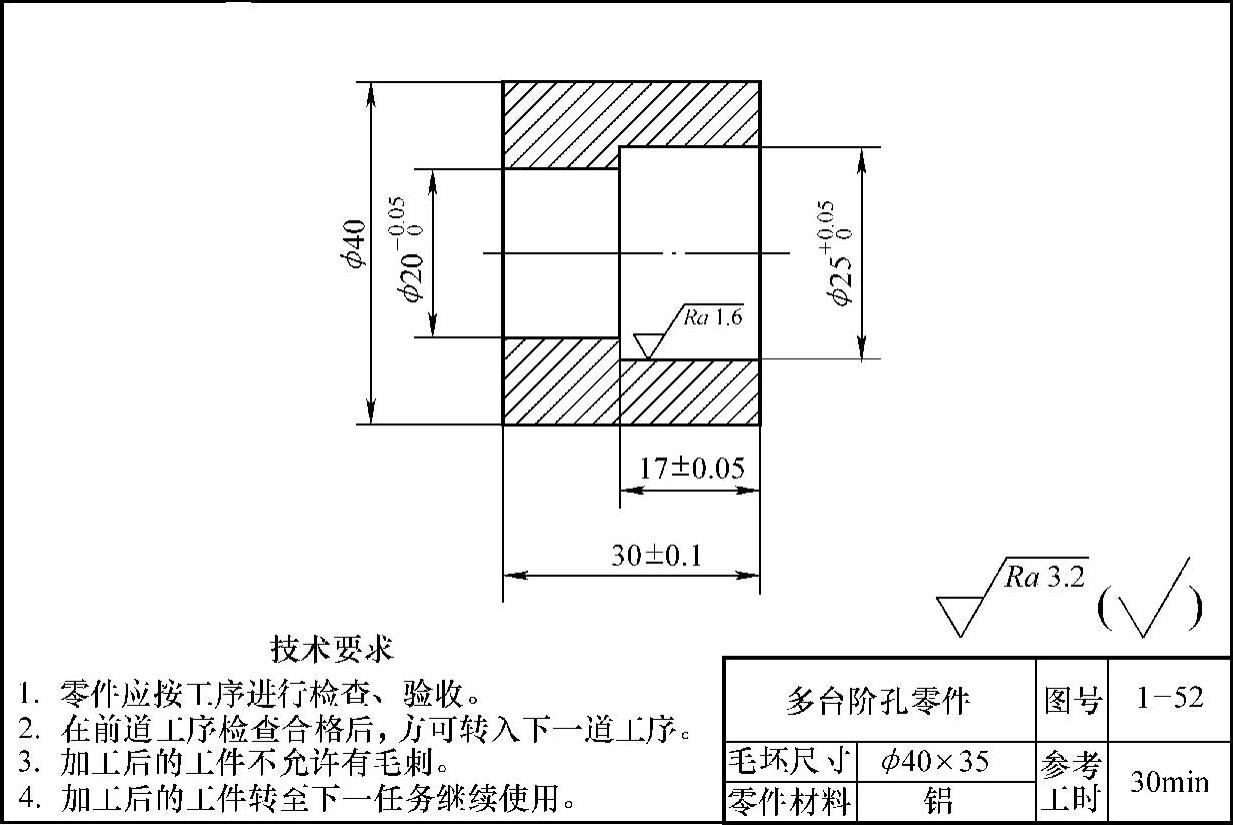

加工如图1-52所示的多台阶孔零件。

图1-52 多台阶孔零件图

【相关知识】

1.认识可转位数控车刀

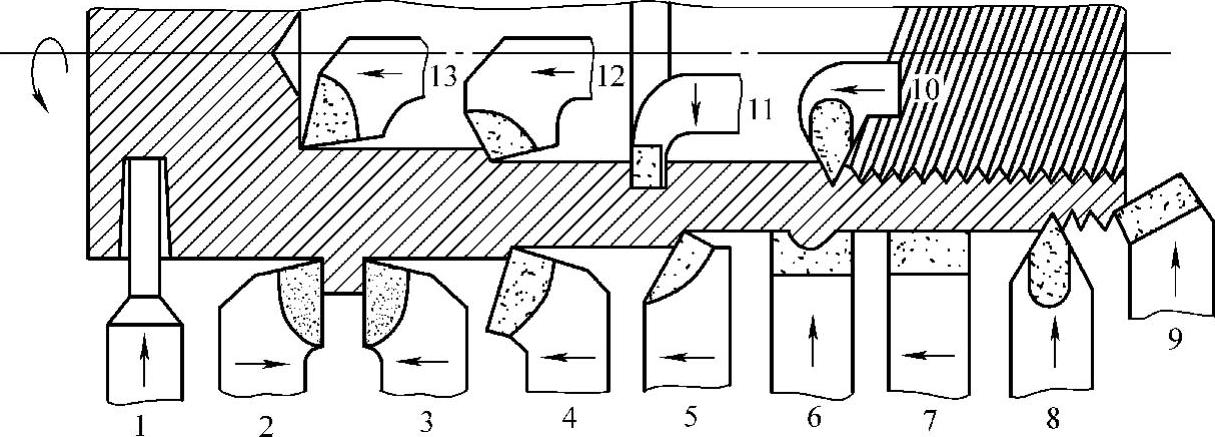

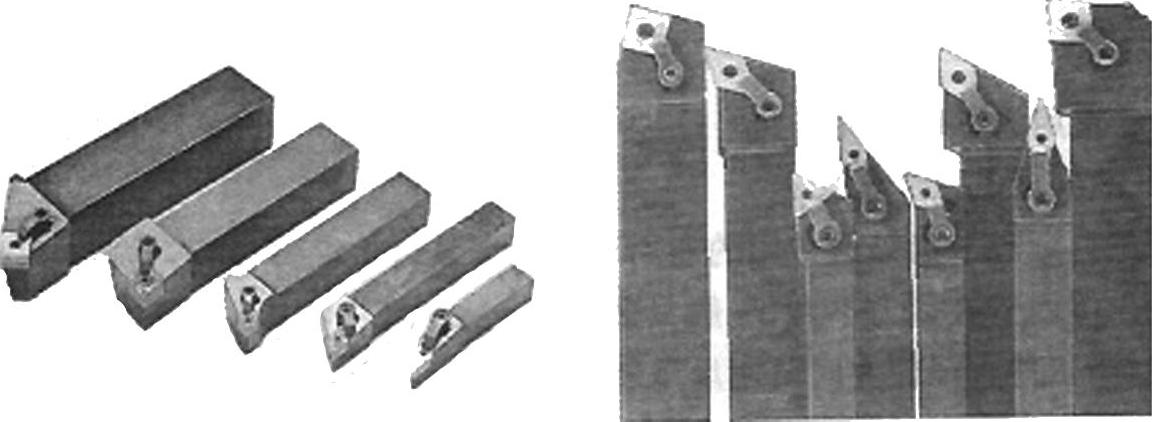

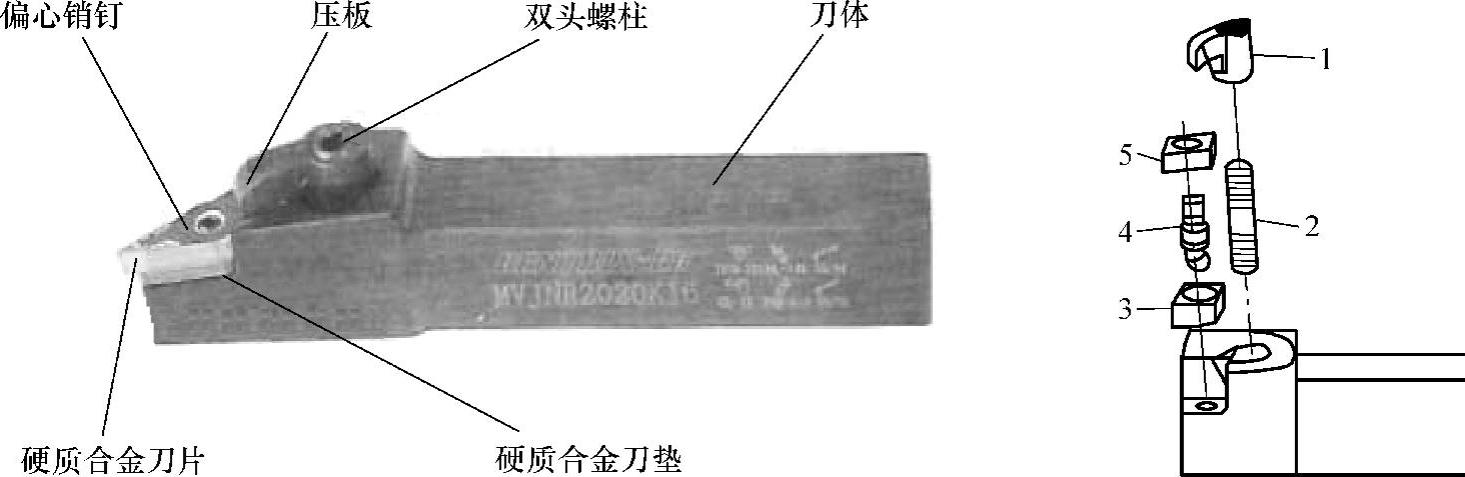

(1)认识数控车削中的外形加工用刀 外形加工用刀包括外圆车刀、外槽车刀、车断刀和外螺纹车刀等,如图1-53和图1-54所示,典型外圆车刀的结构及安装示意图(复合压紧式)如图1-55所示。

图1-53 常用车刀

1—车断刀 2—左偏刀 3—右偏刀 4—弯头车刀 5—直头车刀 6—成形车刀 7—宽刃精车刀 8—外螺纹车刀 9—端面车刀 10—内螺纹车刀 11—内槽车刀 12—通孔车刀 13—不通孔车刀

图1-54 外形加工用刀

图1-55 复合压紧式外圆车刀的结构及安装示意图

1—压板 2—双头螺柱 3—刀垫 4—销钉 5—刀片

复合压紧式车削刀具的结构特点如下:

1)采用销钉侧压和压板上压。

2)使用负前角刀片,刀片后角为0°,可以双面使用。

3)坚固的切削刃和牢固的装夹方式为高效切削提供了有效保障。

4)可用于立式车床内孔车削加工。

5)适合粗加工和半精加工。

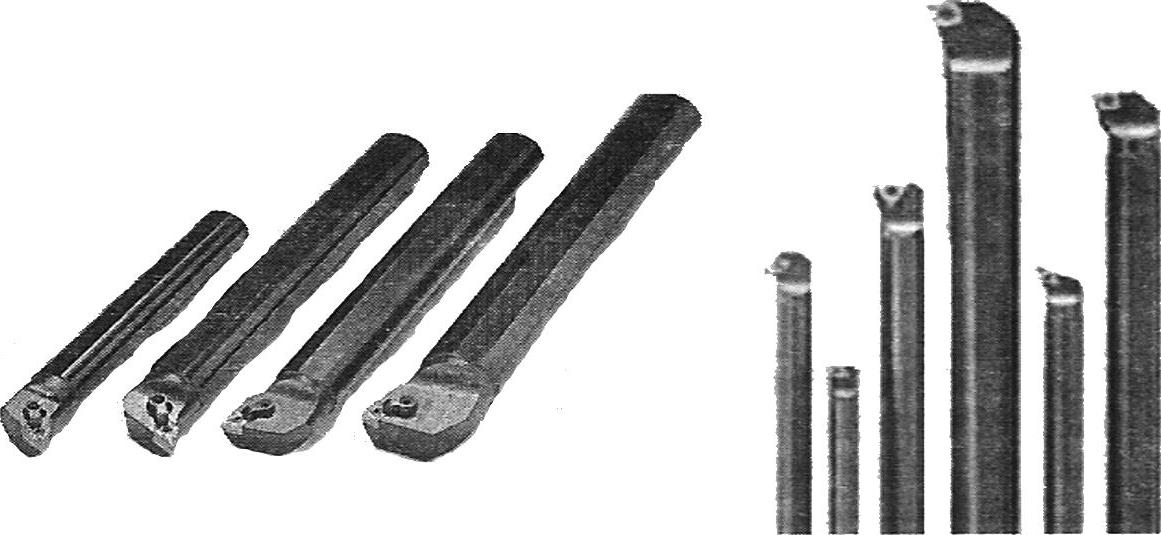

(2)认识数控车削中的内型腔加工用刀 内型腔加工用刀包括内孔车刀、内槽车刀和内螺纹车刀等,如图1-53和图1-56所示。典型内孔车刀的结构及安装示意图(螺钉压紧式)如图1-57所示。

图1-56 内型腔加工用刀

图1-57 螺钉压紧式内孔车刀的结构及安装示意图

1—刀片 2—螺钉

螺钉压紧式切削刀具的结构特点如下:

1)简单可靠的夹紧方式和极少的备件。

2)使用正前角刀片,刀片前角大于0°。

3)切屑由前刀面通畅流出。

4)适合于半精加工和精加工。

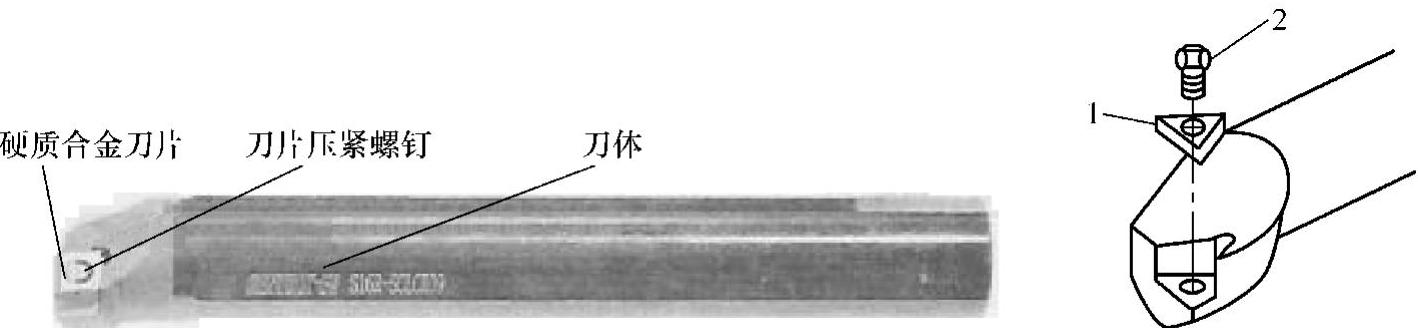

(3)常见可转位车刀的结构 可转位车刀的结构按不同的压紧方式还有杠杆式、楔块式和楔块夹紧式等,图1-58所示为其他可转位车刀的常见结构形式。

图1-58 其他可转位车刀的常见结构形式

a)杠杆式 b)楔块式 c)楔块压紧式

1)杠杆式。由杠杆、螺钉、刀垫、刀垫销和刀片组成。这种方式依靠螺钉旋紧压靠杠杆,由杠杆的力压紧刀片达到夹固的目的。其特点适合各种正、负前角的刀片,有效前角的范围为-6°~+18°;切屑可无阻碍地流过,切削热不影响螺孔和杠杆;两面槽壁给刀片有效支承,并确保转位精度。

2)楔块式。由紧定螺钉、刀垫、销、楔块和刀片组成。这种方式依靠销和楔块的挤压力将刀片紧固。其特点适合各种正、负前角的刀片,有效前角的范围为-6°~+18°;两面无槽壁,便于仿形切削或倒转操作留有间隙。

3)楔块压紧式。由紧定螺钉、刀垫、销、压紧楔块和刀片组成。这种方式依靠销和楔块的压力将刀片夹紧。其特点同楔块式,但切屑流畅性不如楔块式。

(4)常见可转位刀片的材料和形状 车刀刀片的材料主要是高速钢、硬质合金、涂层硬质合金、陶瓷、立方氮化硼和金刚石等。在数控车床加工中应用最多的刀片材料有硬质合金和涂层硬质合金。

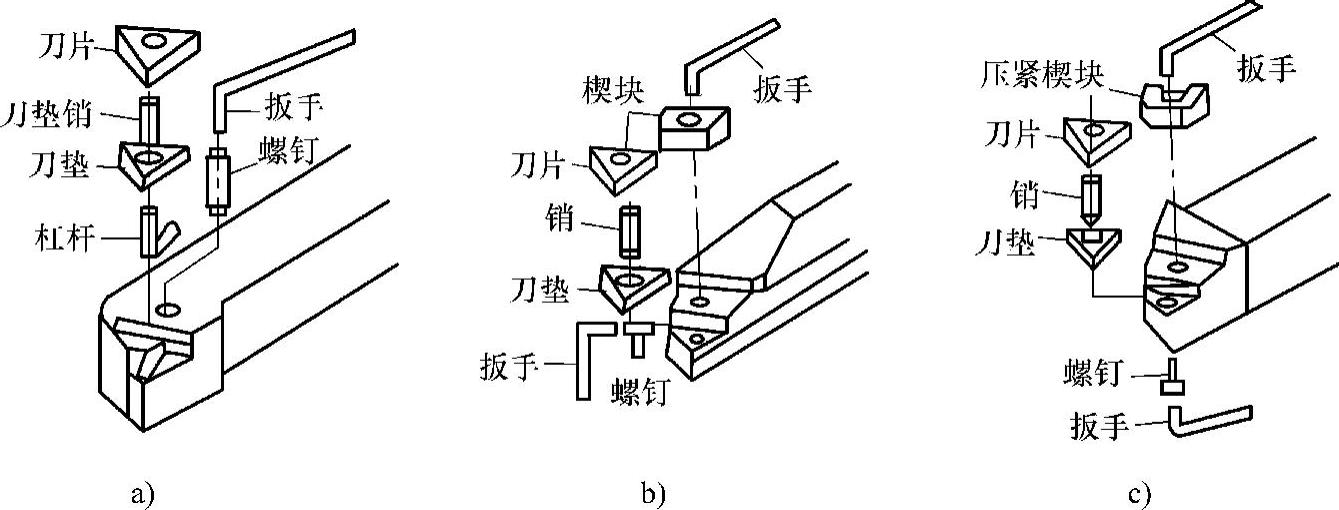

常见可转位刀片的形状如图1-59所示。

图1-59 常用可转位刀片的形状

2.常用的零件装夹方式

(1)自定心卡盘装夹 自定心卡盘是最常用的通用车床夹具,其特点是对中性好,适合装夹较短的回转体类工件。但由于其夹紧力不大,一般只适宜于质量较轻的工件,装夹直径较小的工件可用正爪装夹,当工件直径较大时可用反爪装夹,如图1-60所示。

图1-60 自定心卡盘装夹

a)自定心卡盘 b)正爪装夹 c)反爪装夹

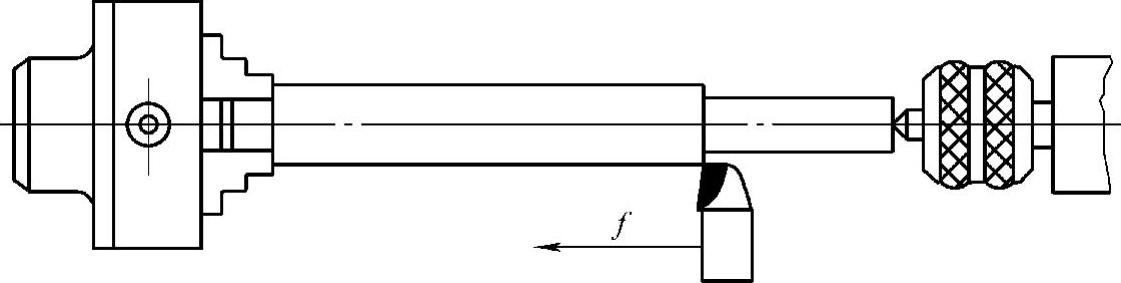

(2)一夹一顶装夹 对于质量较大、加工余量较大的轴类零件,一般采取工件前端用自定心卡盘夹紧,工件后端用尾座顶尖顶紧的方法,如图1-61所示。

图1-61 一夹一顶装夹

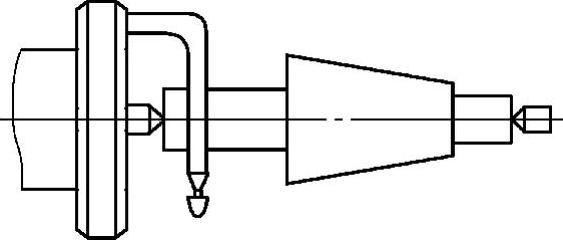

(3)两顶尖装夹 对于长度尺寸较大或工序较多的轴类零件,为保证每次装夹时的装夹精度,可用两顶尖装夹。两顶尖装夹定心准确可靠,安装方便,前、后顶尖对工件只有定心和支承作用,必须通过对分夹头或鸡心夹头的拨杆带动工件旋转,如图1-62所示。

图1-62 两顶尖装夹

【引导操作】

1.活动分析

(1)零件图分析 图1-52所示零件属于简单的台阶孔零件,材料为铝,选用图1-44所示工件为毛坯。该零件有两处内圆柱面ϕ20+00.05mm和ϕ25+00.05mm需要加工,加工表面的表面粗糙度值分别为Ra3.2μm和Ra1.6μm。用G71指令编写加工程序,直径方向留0.5mm的精加工余量,通过修改磨耗值进行粗、精加工,控制尺寸精度即可。

(2)工件原点 选用数控车床加工,以工件右端面与轴线的交点作为工件原点,建立工件坐标系。

2.活动准备

1)量具选用见表1-22。

2)刀具选用见表1-26。

表1-26 刀具的选用

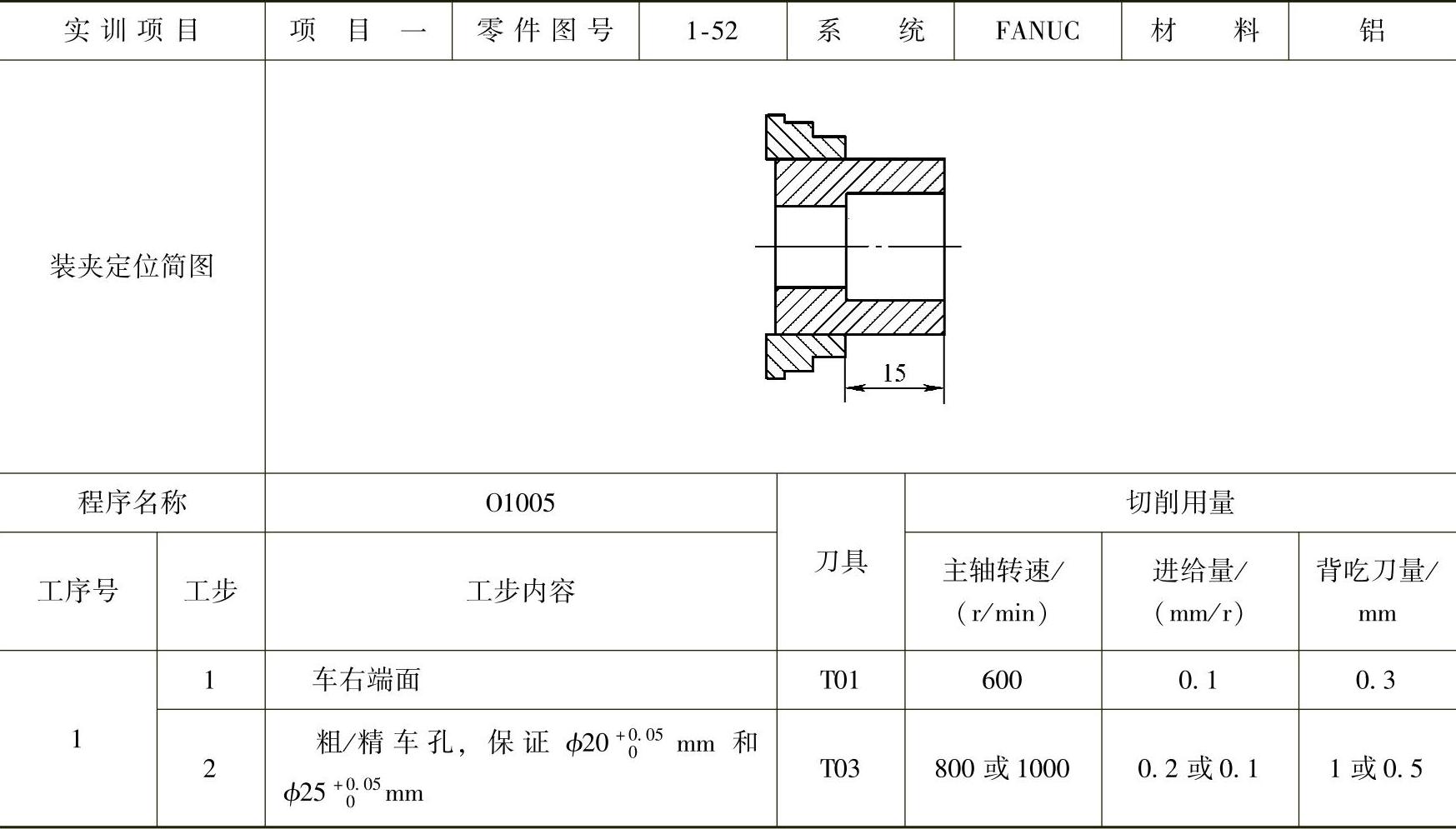

3)数控加工工艺卡见表1-27。

表1-27 数控加工工艺卡

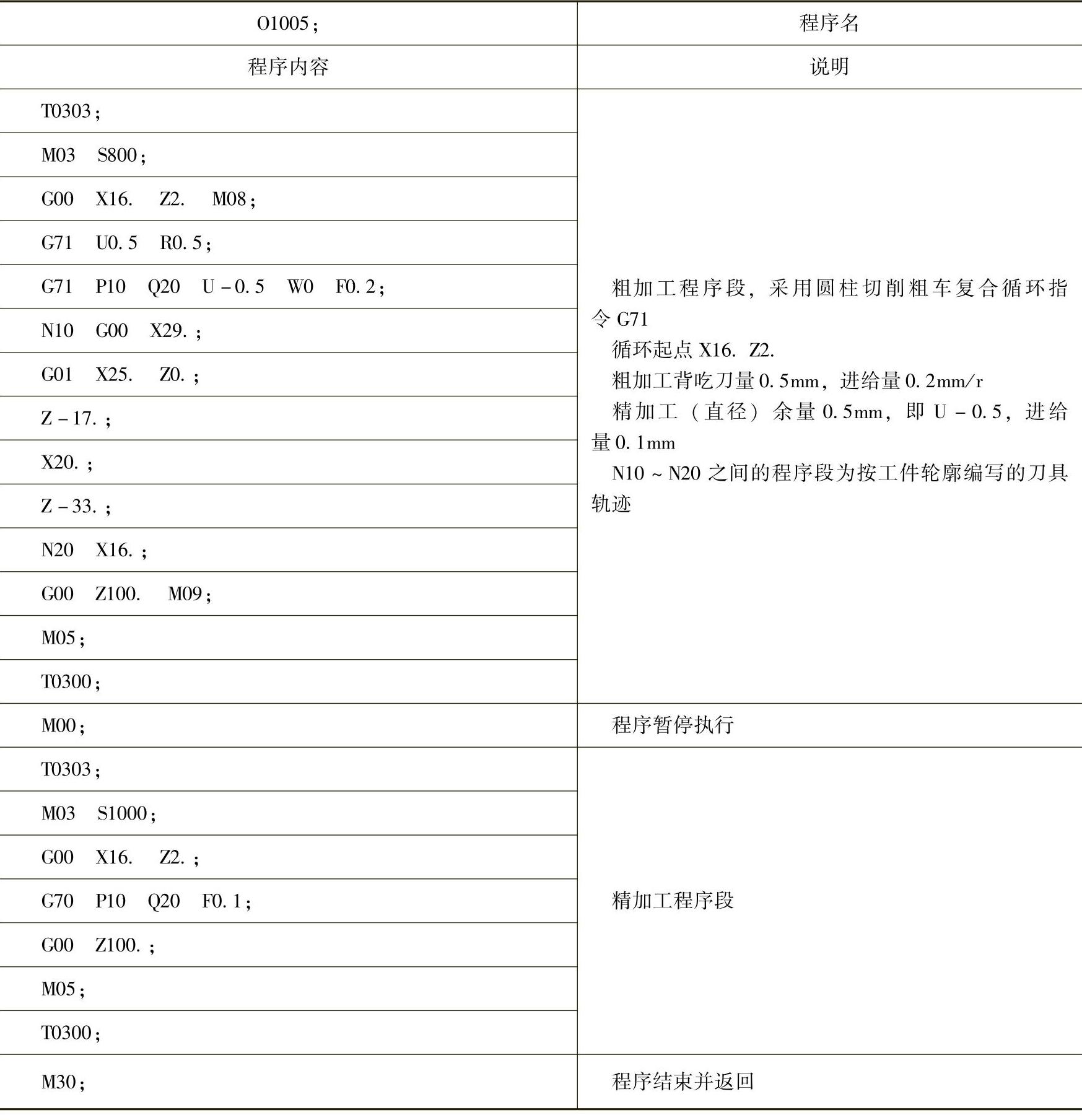

4)数控加工程序单,见表1-28。

表1-28 数控加工程序单

3.活动步骤

1)启动车床前检查车床的外观和润滑油箱的油位,清除车床上的灰尘和切屑。

2)启动车床后在手动模式下检查主轴箱和进给轴的传动是否顺畅,是否有异响情况。

3)回车床参考点。

4)装夹工件并找正。

5)装夹刀具并找正。

6)对刀建立坐标系(采用试切法对刀)。

7)将图1-52所示工件的加工程序(程序名为O1005)输入车床,具体程序见表1-28。

8)校验运行程序。

9)运行程序进行粗加工(执行M00程序段后,程序暂停,此时将进给倍率调零)。

10)测量内孔直径,修改03号X磨耗值运行程序进行精加工,保证内孔的精度,完成工件加工并检测。

11)进行车床维护和保养。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。