光缆耐磨损性包括:护套耐磨损的能力和光缆标志耐磨损的能力两个指标。护套耐磨损考察的主要是光缆护套材料的耐磨特性,而标志的耐磨损考察光缆施工前后以及若干年后光缆的信息保留程度,有利于光缆线路的维护、抢修和识别。

(1)光缆护套耐磨损

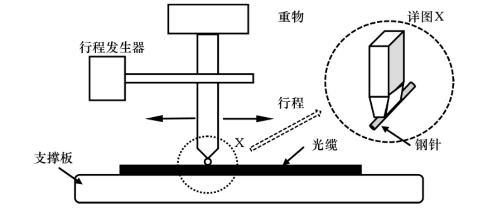

试验目的是判断光缆护套耐磨损的能力。磨损试验装备应能在(10±1)mm的长度上,以(55±5)循环/分的频率,沿平行于光缆纵轴的方向来回擦磨光缆表面。擦磨刃口(一般为钢针)来回各移动一次,构成一个循环擦磨。钢针直径建议使用1mm或与客户协商的其他尺寸。典型设备示例如图9.5.11所示。

准备一段足以实施试验的光缆,其长度通常为750mm,紧固在磨损试验装备的支撑板上。以重物对擦磨刃口加载,同时要避免冲撞光缆。在每个光缆试样上进行4次循环试验,在后一次试验前把光缆试样向前移动100mm,并总是沿相同方向(顺时针或逆时针)旋转90°。

试验结束后,护套应无穿孔,光纤应保持光学连续性。

图9.5.11 光缆磨损试验装置示意图

(2)光缆标志耐磨损

试验目的是确定光缆标志耐磨损的能力。目前光缆标志有几种方法,如压凸纹、压凹纹、熔结以及喷码。不管采取哪一种技术或方法,护套标志必须满足耐磨损的要求。

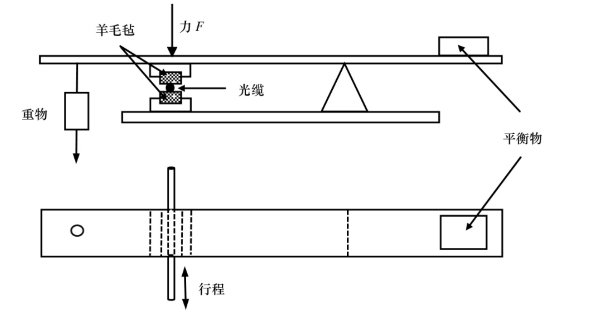

试验可以采用护套耐磨损的方法进行,也可以采用图9.5.12的试验装置和方法进行,这种方法目前使用较多。

试验时把带标志的光缆试样放在用水浸透的两块羊毛毡之间。按规定的力值F(一般为20N)施加到100mm长光缆式样上,光缆前后移动,擦磨循环次数按规定执行,通常为10次。完成试验后,标志字迹应清晰可辨。(https://www.xing528.com)

图9.5.12 光缆标志耐磨损装置示意图

从多年实践经验了解到,光缆标志是否清晰、耐磨损,与多种因素有关,特别是压印方式。造成压印效果不佳的原因如下:

(1)打印带质量差,白色或黄色颜料颗粒较大,粘附力差;

(2)选择的字模笔画太粗,字形或字号不好,打印的标志文字或符号有封闭的形状,颜料容易镶嵌其中,导致打字时字迹模糊;

(3)字模尺寸太大,并与光缆外径不匹配,即使压印,字模全平面也不能印在缆皮上;

(4)缆皮冷却变硬或缆皮材质硬度较高,压印深度不足,甚至缆皮不易吸附颜料。

压印经常出现各种问题,包括跳字导致长度打印不准确;压印轮跑偏,压坏、压扁光缆,甚至刮坏缆皮;打印带断裂,一定长度内缺乏明显的打印字迹等。

除此之外,还有字模变换频繁,缆径变化非常大,在缆皮表面压出很深的印记导致机械、环境性能变差等缺点,特别是ADSS光缆电腐蚀现象,客户对缆皮的压印方式不满意,因此后来很多缆型改成了油墨喷印的方式。

油墨喷印采用电脑控制字体、字号以及打印内容,并且是非接触式,对缆皮没有任何损伤,很容易解决压印存在的问题,受到客户的普遍欢迎。在喷印时通过对缆皮的局部加热(等离子加热或燃气加热等),可以使喷印的油墨牢固吸附在缆皮的表面,通过光缆标志耐磨损试验的难度就不大。

但是,缺点是喷印字迹的清晰度与压印相比就差了很远。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。