6.3.1.1 PVC材料概述

PVC塑料是一种多组分塑料,根据不同的用途可加入不同添加剂。PVC护套料是以PVC树脂为基料,按其性能要求,添加各种改性剂、助剂和优良阻燃剂等,经过均匀混炼充分塑化加工而成的一种材料,其主要组分为PVC树脂、增塑剂、稳定剂、抗氧剂、阻燃剂和填充剂等,更重要的是其具有阻燃或不延燃性能,也具有网络布线光缆需要的指标,非常适合网络布线光缆使用。

PVC树脂为无定型结构的热塑性树脂,是白色或淡黄色的坚硬粉末,由于聚氯乙烯分子链中含有电负性较强的氯原子,增大了分子链间的相互吸引力,同时由于氯原子的体积较大,有明显的空间位阻效应,就使得聚氯乙烯分子链刚性增大,所以聚氯乙烯刚性、硬度、力学性能都比较好。氯原子的存在,赋予了聚氯乙烯良好的阻燃性能。

聚氯乙烯是热敏型高聚物,单纯的PVC树脂在100℃条件下开始降解,150℃条件下,降解加速。而反过来PVC在160℃条件下才开始由玻璃化态经高弹态向黏流态转化。因此,单纯的PVC树脂根本无法直接进行加工,必须通过添加热稳定剂来改善树脂的热稳定性,以便加工。

生产聚氯乙烯需要加热稳定剂(铅盐类、有机锡类、稀土类、复合稳定剂、环氧化合物等),来减少加工成型时的热降解和以后在各种条件下长期使用的老化降解。随温度升高,聚氯乙烯分解速度加快,发生氧化断链、交联反应,放出HCl。当聚氯乙烯分解量不到0.1%时,颜色就开始慢慢变色,最后变成黑色。所以必须加入热稳定剂以减少树脂的分解不致变色。加入的热稳定剂要能与分解放出的HCl反应,达到清除HCl的效果;能与游离基及双键反应,同时起抗氧剂的效用。

聚氯乙烯一般都加有多种助剂,不含增塑剂或含增塑剂不超过10%的聚氯乙烯称为硬聚氯乙烯,含增塑剂40%以上的聚氯乙烯称为软质聚氯乙烯,介于二者之间的为半硬质聚氯乙烯。用于光缆的PVC护套料主要是软质PVC和半硬PVC塑料,半硬PVC多用于光纤紧包护套。

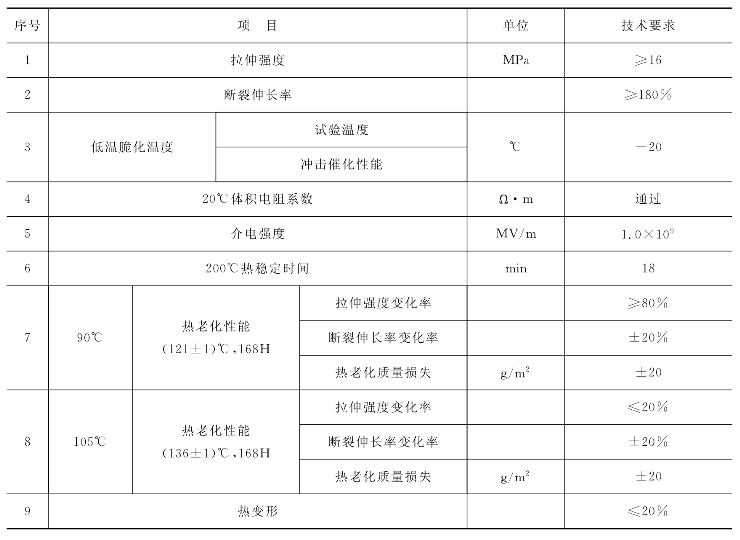

目前,网络布线光缆主要应用耐热等级为90℃的环保阻燃型PVC,由于护套材料的种类、颜色及生产厂家非常多,材料的性能有高低之分,依据标准规定,需检测影响PVC材料性能的几个重要指标,这几个指标的合格与否将直接决定该材料是否能适合用在网络布线光缆上。具体技术指标要求见表6.3.1。

表6.3.1 PVC材料技术要求

6.3.1.2 PVC护套料挤出工艺

PVC物料的塑化过程是固态→高弹态→黏流态的状态转换。实现状态转换所需的热能有两种形式:热源(加热)和摩擦。热源通过加热段的温度来控制,摩擦与挤出机的螺杆间隙、加料量、螺杆转速有关。所以有效地控制挤出工艺条件可以保证物料良好塑化,避免塑化不足和过塑化,进而有效地弥补配方设计中的不足。

PVC在试制生产中,要根据试制光缆的表面状态来适当调整各温度区的挤出温度。如果表面有砂眼、小刺,说明可能是挤出温度稍低,应稍微提高挤出温度。当然也有可能是护套料中有杂物或是护套料的湿气造成的表面砂眼和小刺,具体要根据现场的仔细观察和判断,然后采取相应的措施,使试制光缆的表面达到最好的状态。

PVC护套的加工工艺参数,随着护套尺寸外径、壁厚的变化而变化。在实际的PVC挤出成型生产中,主要的工艺参数包括温度、压力、挤出速率和牵引速度等。

(1)温度控制

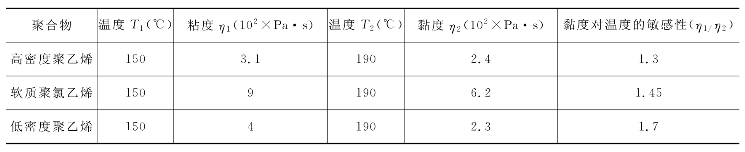

一般来说,聚合物熔体粘度对温度的敏感性要比剪切作用的敏感性强。熔体粘度与温度成反比关系,升高温度可使聚合物大分子的热运动和分子间的距离增加,从而降低熔体粘度,虽然升高温度可使粘度降低,但过高的温度却会使聚合物降解,同时增加能量消耗。熔体粘度对温度变化非常敏感的聚合物,在生产中只要出现温度变化,就会引起粘度较大的变化,使操作不稳定,影响产品质量,因此控制适宜的成型温度十分重要。不同聚合物其熔体粘度对温度变化的敏感性不完全相同(表6.3.2)。

表6.3.2 几种聚合物熔体黏度与温度的关系

由于PVC热稳定性较差,温度过高会发生分解,产生变色、烧焦,温度过低则塑化不良,组分中各分子间没有完全熔合,分子结构不牢固,护套外观和力学性能较差,经分流锥后,熔接痕明显或熔接处强度较低。

挤出机温度的控制涉及物料的输送率、物料的塑化、熔融质量。为了使塑料在挤压系统中输送、熔融、均化和挤出的过程顺利进行,以便高效率地生产高质量制件,螺膛各段的温度需根据物料状态变化的需要设定,关键是控制好螺膛各段温度。螺膛温度的调节是靠挤出机的加热冷却系统和温度控制系统来实现的。

由于PVC熔体粘度大,流动性差,为防止螺杆因摩擦热过大而升温,引起螺杆黏料分解或使护套内壁粗糙,必须降低螺杆温度,这样可使物料塑化好,护套内壁光亮,提高护套质量。故采用螺杆通水冷却,螺杆温度一般控制在80℃~100℃,若温度过低反压力增加,产量下降,甚至会发生物料挤不出来而损坏螺杆轴承的事故。因此,螺杆冷却水温的设置通常为70℃~80℃,剪切力较强的螺杆其水温可以稍低。

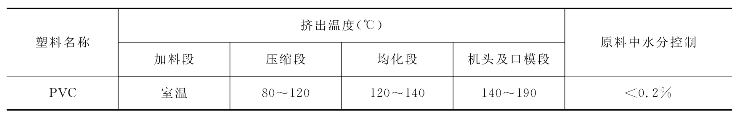

针对PVC的加工温度与分解温度颇为接近,因此应严格控制各点的料温,同时注意测温仪表的误差及测温点的位置。具体各点的温度则根据挤出成型机的特性、螺杆、转速、机头结构及物料配方等具体情况而定,不能强求一致。而一般PVC树脂的稳定剂试验是在180℃、30min与200℃、20min条件下进行的,因此PVC树脂的塑化温度与时间均不应超过这个范围。挤出中,塑料从加料段至机头各点温度逐步升高,最高温度应控制在180℃~190℃(表6.3.3),一般来说,阻燃PVC材料的挤出温度要稍高一些,实际的材料挤出工艺也说明了这一点。(https://www.xing528.com)

表6.3.3 PVC挤出成型时的温度参数

(2)螺杆转速

挤出机螺杆转速取决于挤出机螺杆的大小,又取决于产品的规格,还与物料的塑化加工性有关,必须根据产品的外观、物理力学性能、生产效率以及经济因素综合考虑,适当提高螺杆转速可以缩短物料在挤出机中停留时间,增加剪切摩擦热,使挤出产量和塑化质量均处于较高水平,但螺杆转速太高,会引起物料塑化不良,管壁粗糙,一般φ45单螺杆挤出机一般控制在20~35r/min。

(3)机头压力

机头压力的大小会影响制品的质量、出料的稳定及产量等。影响机头压力的因素较多,例如机头压力正比于熔体粘度,口模平直部分和螺杆计量段的长度、机头压缩比及挤出量等,一般选择挤出机螺杆时选用渐变型螺杆——压缩段占全长的100%,螺杆对物料全长均起压缩作用,而反比于模口间隙、螺槽深度、螺纹升角正切值等。故必须综合考虑,合理选择。就开机时挤出过程的压力变化来看,以熔体进入口模时的压力最高。螺杆头部和多孔板之间压力如果过高则会损坏多孔板或机筒连接的螺栓,因此在操作过程中应加以防止。一般聚氯乙烯的机头压力在25~35MPa。

(4)挤出模具

塑料挤出机机头中挤出模具是个成型部件,物料通过它而获得一定截面的几何形状和尺寸,再经过冷却定型和其他工序,就可得到成型好的制品。模具的几何形状、结构尺寸、流道设计等直接决定护套的挤出质量。

成型段长度是挤出模具最重要的结构参数,其长度直接决定着挤出光缆护套的质量和产量。如果成型段长度不足,将会导致制品严重地挤出胀大,挤出的护套截面形状将无法控制;如果成型段长度太长,模具内的压力损失将会变大,将使挤出体积流率减小,进而使制品产量也会相应地减小。根据成型段长度计算公式,可计算挤出模具成型段长度(L)。

式中,L,W,H分别为口模成型段的长度,口模截面流道的平均周长和宽度;ΔP为口模成型段处的压力降;Q为体积流率;n为非牛顿指数;K″为流体稠度。

由于PVC热收缩套管料填充材料高,这就导致它在熔融状态下熔体的强度、拉伸比和粘度与其他套管材料存在着较大的差异,所以对模具的选配也有所不同。首先是模具挤出方式的选择上,对于PVC热收缩材料的挤出,绝缘挤出的模具应选用挤压式,而在护套挤出的过程中应选用半挤压式,这样才能充分保证材料的抗拉强度和伸长率以及表面光洁度。其次是模套的选择,使用挤压式模具时,由于材料的粘度较大,使得机头的压力很大,当PVC离开模具时会有所膨胀,所以模套应比实际尺寸要小一些。最后PVC的机械性能没有PBT套管料和PVC的材料优越,其拉伸比小,只有2.5~3.2,所以在选择模具的时候也要充分考虑它的拉伸性能,这就要求模套的选配不能过大,否则套管的表面不致密,而且挤包比较松。

(5)牵引速度

牵引速度直接影响护套生产的产量,同时影响护套壁厚,牵引速度不稳定会使管径出现忽大忽小的现象。正常生产时,牵引速度应比挤出速度快1%~2%,牵引速度越慢,管壁越厚,牵引速度越快,管壁越薄,但会使管材纵向回缩率增加,影响管材尺寸合格率,同时会降低耐压强度。

6.3.1.3 PVC护套生产中常见质量事故和解决措施

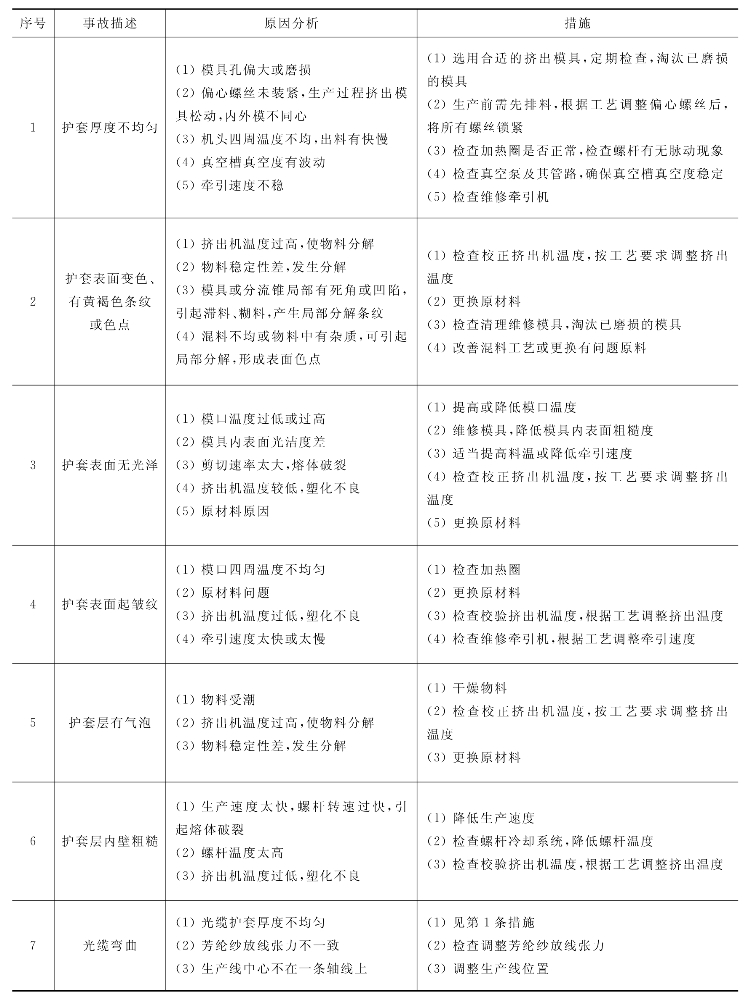

虽然PVC材料的挤制工艺性能比较好,但在生产过程中仍然会出现不同种类质量事故,主要归纳见表6.3.4。

表6.3.4 PVC护套生产中常见质量事故原因分析及预防措施

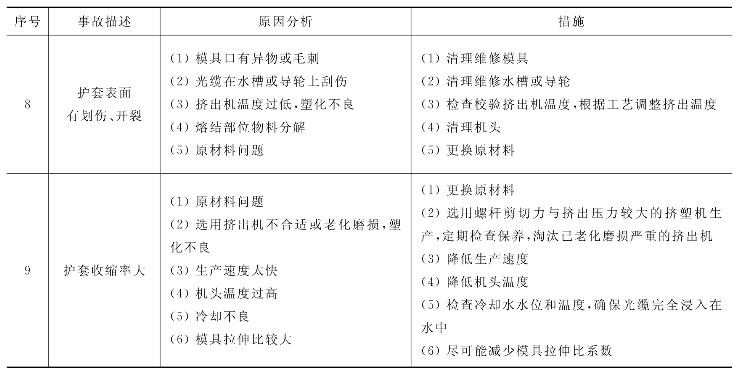

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。