ADSS光缆性能主要包括光学性能、机械性能和电气性能。

光学性能是ADSS光缆最基本的性能,它不像OPGW和OPPC,即使不能作为光缆使用,也还是可以作为地线和导线使用。ADSS光缆的光学性能主要是光纤的性能在光缆各种工况下保持稳定,并满足使用要求。也就是说,光纤不能因光缆受应力应变和温度变化等导致光纤衰减的增大,以及光纤色散(含偏振模散等)的变化,更不能因光缆的原因导致光纤寿命缩短。

ADSS光缆光学性能与光纤自身传输性能有关,与光缆材料及光缆余长等有关,跟所有光缆的要求是一致的,所以不再赘述。

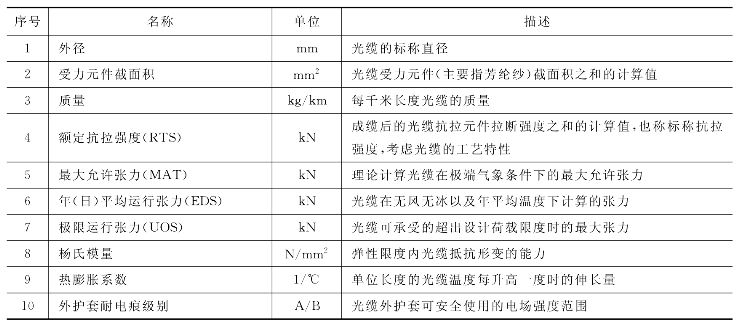

ADSS光缆各性能指标及相关描述见表5.2.5。

表5.2.5 ADSS光缆主要性能指标

5.2.4.1 ADSS光缆的机械性能

ADSS光缆机械性能要求主要是防止在生产制造、工程施工以及使用后外力导致光纤发生应力应变,衰减增大以及光缆变形等。

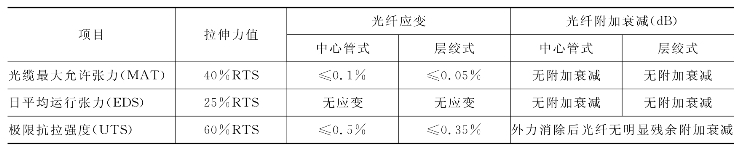

(1)光缆的抗拉强度

每一条线路的光缆,都需要根据实际进行设计,其力值、外径等参数也都可能不一样。在各种受力状态下,光缆中光纤的应变和衰减应该满足相应的要求,见表5.2.6。这也是光缆在力值计算和结构设计环节最基本的要求,同时也是检验光纤余长设计合理性的最佳方法。

表5.2.6 ADSS光缆应力应变要求

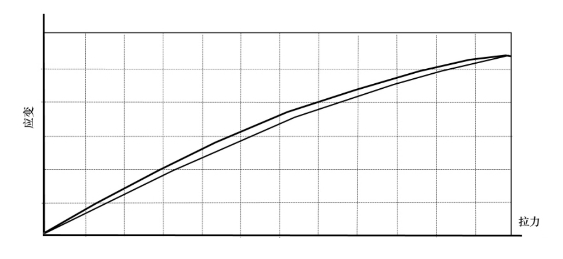

前面已经介绍过,对光缆应力应变检验有帮助的主要是MAT。EDS可以帮助检验光纤余长的一致性。图5.2.5为ADSS光缆典型的光纤光功率及光纤应变曲线。

图5.2.5 ADSS光缆典型应力应变示意图

ADSS光缆应力应变曲线与其他光缆是一样的,只是其光纤应变抬头时的力值会大很多。虽然光纤应变前期变化缓慢,但光缆仍然在伸长,如图5.2.6所示。

大跨距ADSS光缆的拉力值一般都较大,几十甚至上百千牛顿的力值很常见,所以ADSS光缆拉力试验需要大力值的拉力机,如200~300kN或以上才可以满足日常的检验需要。除力值外,拉力机行程也是一个重要参数,不可因行程不足,试验中断或无法进行下去。

ADSS光缆在实际应用过程中,一般是采用预绞式金具,所以做ADSS光缆拉力试验时,建议采用预绞式金具缠绕两端,以模拟与实际使用相近的环境。特别是,采用预绞式金具,避免了传统轮式拉力机在大拉力作用下导致光缆套管被压扁的现象,影响试验的结果。

图5.2.6 ADSS光缆典型光缆拉伸应变曲线

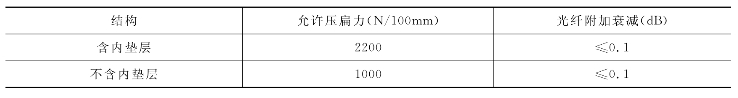

(2)光缆的压扁

ADSS光缆的压扁性能与通信光缆压扁性能一致。对ADSS光缆来说,一般两层护套,外加一层芳纶,所以压扁性能基本不会有大的问题。试验要求10min,光缆无目力可见的开裂,在外力去除后,光纤无明显附加衰减。光缆允许承受的压扁力见表5.2.7。

表5.2.7 光缆允许承受的压扁力

(3)光缆的冲击

也是跟通信光缆一样的试验方法和试验要求,但增加了低温下的冲击性能,要求具有-20℃情况下的抗冲击能力。

(4)光缆的反复弯曲

用以验证光缆在施工过程中经过小弯曲半径滑轮时光纤的衰减特性。考虑ADSS光缆在北方冬天施工的可能性,光缆应该具有-20℃低温下可承受弯曲半径30倍缆径的U形弯曲能力。

(5)光缆的拉断

在通信光缆试验中,一般都不会对光缆进行破坏性试验,但对ADSS光缆来说,各制造厂设计、工艺、设备能力相差比较大,即使按照同样的芳纶纱股数,不同的工艺条件和设备,受每股纱的受力均匀程度(一致性)影响,光缆拉断力(破断)有较大差异。而且光缆MAT、EDS等等实际与RTS相关,RTS虽然是理论计算的结果,但实际和理论是否大致相符,就需要通过试验来进行验证。对光缆做破断试验是一个比较直接的方法。

在对光缆进行拉断试验时,光缆必须加装预绞式金具,且需做好安全防护措施,防止光缆拉断时缆头回弹伤人、伤物。加装预绞式金具的ADSS光缆试验,也有很多的不成功案例,有的与光缆性能有直接关系,但也有与配套的预绞式金具配合相关,具体见本书第10章中的介绍。

(6)光缆的其他性能,如卷绕、扭转、过滑轮、护套的磨损、振动和舞动等,行业标准对试验方法都做了详细规定,在此不做介绍。

5.2.4.2 ADSS光缆的耐环境性能(https://www.xing528.com)

光缆的耐环境性能,用以检验ADSS光缆在使用过程中受环境影响的程度,特别是对光纤性能和寿命的影响,主要有光缆温度循环试验、油膏的滴流、渗水及护套抗紫外线等。很多人担心内外护层之间增加了芳纶纱会影响渗水性能,其实只要生产过程中芳纶纱不偏心,其本身就有一定的吸水膨胀功能,外护层与芳纶之间紧密挤压在一起,通过渗水试验是没有问题的。芳纶纱层是否渗水,标准上并不做要求,允许剥离外护层和芳纶后进行,但这种方法可以很直接地用做检验护套的松紧程度。

光缆的温度循环试验(-40℃~65℃),主要是验证光缆在未受拉力的情况下,光纤衰减变化。对于拥有大余长的ADSS光缆来说,在常温时,如光纤衰减没有问题,高温试验一般不会有问题,但低温试验光纤附加衰减时常不能达标,人们很难判断这样的光缆是否可以出厂,所以ADSS光缆的温度循环试验也是检验光缆余长是否合适的一个重要判断依据。

以实践经验分析,当ADSS光缆架设完毕后,光缆受自重影响,会产生应变伸长,“消耗”掉一部分光纤余长。如果余长不是太大,在架设完成后测量光纤的附加衰减,一般会恢复正常。但是,如何判断施工后光纤恢复了正常状态呢?

需从两个方面进行判断,前提是在常温情况下1310nm衰减是正常的,1550nm窗口衰减变化不是太大。如果常温下1310nm窗口衰减都大很多,很难判断施工后光纤是否恢复正常,因为1310nm窗口衰减增大的原因很多并不是余长所造成。

(1)任意选取不同套管中的光纤进行高低温循环试验,并监测1310nm和1550nm双窗口附加衰减,看其增大是否基本一致。一般情况下,如果高温试验时,1310nm有衰减增大的现象,1550nm也增大,说明光纤余长可能不足;如果只有个别光纤衰减增大,或个别套管内的1550nm窗口光纤衰减增大,其他变化不大,说明余长一致性差。这两种情况下的光缆,继续使用时,需要十分慎重。如果1310nm窗口衰减不变,而1550nm窗口衰减增大,但变化在0.05dB/km以内,且曲线平滑,一般是可以使用的。

(2)当进行低温试验时,如果1550nm衰减曲线平滑,没有内端曲线下陷现象,且1310nm窗口附加衰减没有大的变化,说明光纤余长一致性较好。原则上,这种光缆经过施工后,会消耗掉富余的一部分余长,光缆是可用的。

如果1310nm窗口和1550nm窗口衰减曲线局部过大或过小,可排除余长的问题,说明光纤局部受力。有可能是排线散乱,松套管挤压变形;也可能是前面生产工序缆芯异常所致,如FRP弯曲过度挤压套管,套管芯径突变等原因。

有时工艺上采取加大余长和通过光缆机械性能试验、温度循环试验等并不能很好地协调一致,特别是当产品出厂时出现衰减增大的现象,很难决定问题光缆可否能用,只好凭经验来判定。为避免出现这种尴尬现象,关键是从前面工序就控制好各工艺参数,特别是光纤的有效余长!

5.2.4.3 ADSS光缆的电气性能

ADSS光缆使用于高压电场环境,虽然是全介质材料,但是一些高分子材料在强电场环境会发生极化和分解,严重影响光缆的寿命。目前主要是关注光缆的外护层在强电场作用下是否发生电腐蚀现象,光缆内部没有金属元件,所以没有影响。

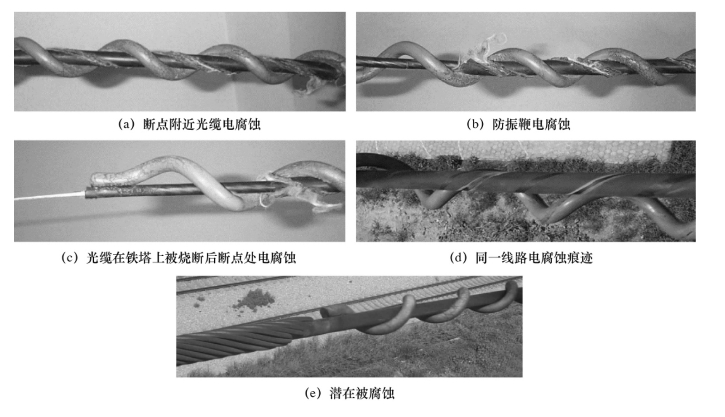

电腐蚀产生的原因有很多,如光缆挂点处的高电位、光缆材料、施工质量、环境、光缆金具(含螺旋防振鞭)等,发生腐蚀原因有可能是其中的某一种因素引起,也可能是多种因素的组合。光缆护套熔融和老化开裂是电腐蚀最主要的两种表现形式,严重的会因为产生电火花而烧毁护套或光缆的现象。

材料老化分为电老化和环境老化两种。树枝化在电场中是一种最常见的物理现象,引发的机理主要是局部放电,如干带电弧:高分子材料内部含有的微量水分子或添加剂分解出水分子在高压电场环境下形成水树枝,以及有某一种化学物质(如H2S)同时存在而发生的电化树枝。树枝的形成将导致材料的电气、机械性能下降。在材料表面或内部可以见到明显的树枝化痕迹,这就是高分子材料电老化的原因。而环境老化是由于塑料产品在户外使用时要经受大自然的侵袭,如大气中的臭氧、污染性气体和尘埃等,其中危害最大的是紫外线。老化现象表现为外观颜色变浅,表面龟裂,脆化,机械性能下降等。为防止老化,用于室外环境的塑料应添加必要的抗氧剂,防紫外线添加剂等物质。

击穿,则是由于相同的材料在不同的场强梯度中存在电位差,或不同的材料(不同的ε、tgδ)在相同的场强中形成层间电压而发生的电击穿现象,一般体现为材料表面灼伤、炭化、熔化现象。

ADSS光缆为全介质结构,影响光缆在电场中的性能主要是塑料护套,一般光缆塑料护套为聚乙烯(PE)材料或PE基的耐电痕塑料。光缆处于高电压环境中,由于电弧的出现,击穿和老化现象的发生,在光缆表面会产生“树枝化”、灼伤、炭化、熔化等表现形式。

高电位是产生电腐蚀的一个外界因素,但并不是所有的电腐蚀都需要一个很高的电压环境,而是与环境的污染程度密切相关,即使是在较低电压等级的线路(如110kV线路)也会发生电腐蚀。图5.2.7为一组电腐蚀照片,图中的ADSS光缆外护套为耐电痕AT材料,采用螺旋防振鞭防振,根据对防振鞭材料分析,其为改性的聚氯乙烯(PVC)塑料制作而成。事故发生地点为华北沿海某城市,线路为单回110kV。

图5.2.7(a)与(b)为断点附近光缆以及防振鞭上电腐蚀的痕迹(注:为拍摄方便,防振鞭已从光缆上移位、错开)。从图上可以看到防振鞭与光缆接触部位护套有类似于被烙铁碰过的熔化现象,并露出芳纶纱。原本表面光滑的防振鞭表面出现裂纹和“瘤子”,且非均匀分布。光缆及防振鞭的上半部分较下半部分腐蚀严重,同一线路未断的光缆也存在同样的现象,如图5.2.7(e)所示。

图5.2.7(c)为光缆在铁塔上被烧断后断点处的痕迹。断点为防振鞭端头,靠近预绞丝金具的位置。光缆外护套被烧毁露出了芳纶纱,内护套表面有破洞,中心FRP被拉断。图中防振鞭表面特别是断头附近龟裂严重,裂纹不均匀分布,拉断的芳纶纱有被烧的痕迹。

图5.2.7(d)是同一线路已经有腐蚀痕迹的光缆照片。图中光缆表面出现的螺旋状痕迹为防振鞭缠绕在光缆上所留下的。光缆护套已经出现了深深的印痕,光缆护套与防振鞭接触部位的边缘已炭化(发白)。除与防振鞭握紧段接触部位外,非握紧段光缆表面完好;防振鞭表面有轻微龟裂。

图5.2.7(e)中光缆有潜在被腐蚀的状况。从图中可以看到当地污染比较严重,防振鞭表面己有龟裂现象,预绞丝金具尾端有放电的痕迹残留,金具与防振鞭之间的光缆表面有炭化物状粉尘堆积的现象。

图5.2.7 ADSS光缆电腐蚀

从以上照片中可以观察到几个现象:

(1)防振鞭表面有明显的“电树枝”现象,不仅仅是与光缆接触的部位,外表面也存在,而且是不规则和不均匀的。

(2)光缆上没有接触防振鞭的表面是正常的。对光缆来说电腐蚀局限在与防振鞭接触的区域,腐蚀痕迹沿防振鞭呈螺旋状。这种裂纹距离金具端明显,远离金具端则不明显,最终消失,腐蚀有沿防振鞭发展的迹象。

(3)电腐蚀严重的情况下,光缆外护套有烧毁的痕迹,露出芳纶纱。不停放电引起的电火花一点点引燃芳纶纱,最终光缆被拉断。光缆断点也就是在防振鞭端头部位,亦即电腐蚀最严重位置。

(4)光缆和防振鞭的上半部分电腐蚀现象比下半部分严重。

当时的事故分析以及此后很多年一直都从光缆护套材料、防振鞭材料以及防振鞭与金具安装间隔上找原因,而忽视了环境的影响。类似的电压等级和线路状况在全国比比皆是,但很少发生这样的事故。后来发现当地污染现象非常严重,特别是铁塔周边有一个煤场,大量的粉尘、煤灰散落在光缆上,并且容易堆积在光缆与防振鞭接触的缝隙中,再加上沿海地区空气中的盐分重,粉尘很容易形成导电体。因防振鞭与接地预绞丝金具间隔小,光缆上带电的粉尘积累到一点程度,与对地的金具经常性地发生放电,产生电火花。间隙放电产生高温,从而在光缆与防振鞭之间产生电腐蚀。这就是为什么光缆上表面腐蚀严重,而下表面腐蚀较轻(粉尘无法堆积),不与防振鞭接触的光缆表面没有熔化或腐蚀痕迹,只有相互接触的部位才出现熔融现象的缘由。后来电网公司总结分析了大量案例,要求施工时拉开防振鞭与预绞丝金具末端的间隔,增大放电难度,电腐蚀的事故逐渐就少了很多。

另外,通过大量的电腐蚀线路和现象分析,如果线路施工和设计不当,采用耐电痕B级材料并不一定能解决电腐蚀的问题。

ADSS光缆寿命的长短,不仅仅需要制造厂家把好质量关,还与施工、线路设计有很大的关系。

上述案例中的电腐蚀与环境关系密切,但这只是其中的一个原因。关于电腐蚀形成机理方面的理论目前佐证并不充分,需要继续研究。但主流的观点认为ADSS光缆处于导线周围,空间存在的强大电磁场,表面污染的光缆(不可避免的)对导线和大地之间的电容耦合,使之在空间电位的作用下,对接地的金具产生一个接地漏电流并发热。当堆积的电荷足够多,或电位足够高时,就会产生表面放电,并形成电弧。电弧长期作用下,将熔化护套,引燃芳纶纱。

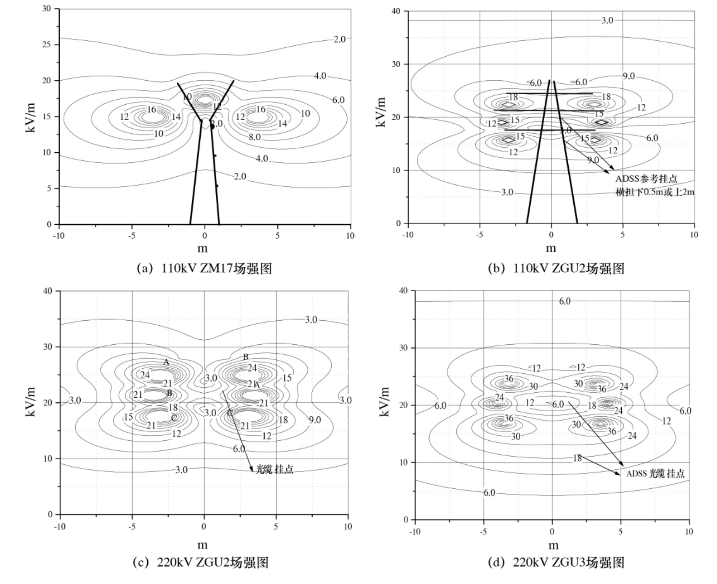

ADSS光缆电腐蚀在一段时间内成为人们相对担心且议论较多的一个事件。业内也想出了很多办法,最基本,目前也认为比较实用的是光缆挂点的选择,通过专业软件计算光缆在杆塔上的合理位置,以减小光缆架设点的空间电位。图5.2.8展示四种典型线路场强分布图以及建议的光缆挂点位置图。

图5.2.8 典型杆塔场强图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。