光缆外护成型工艺中,模具种类复杂,数量繁多,如油膏填充模、油膏涂覆模、钢带成型模、铝带成型锥、压轮、挤出内外模、定径模、8字模、扎纱模、芳纶绞合模、印字模等。因此,在模具的尺寸设计时,尽量保证不同护套生产线挤塑机头一致,提高模具的互换性和通用性,减少和降低模具管理的难度。以下内容重点介绍塑料挤出模、钢/铝带成型模、油膏模和定径模。

1)挤出模

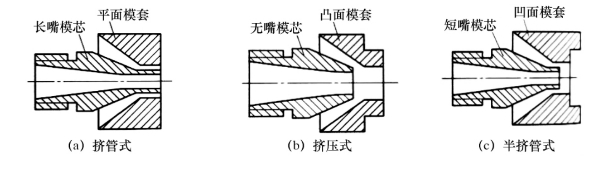

挤出模的选择与光缆的结构、材料类型相关,挤出模如图4.6.6所示,依次为挤管模、挤压模、半挤管(压)模三种类型。

图4.6.6 护套挤出模具类型

(1)挤管式模具

挤管式模具如图4.6.6(a)所示,特点是挤出内、外模都有一段比较长的定型段(通常在10~15mm),在安装挤出模时,内外模的模口端面应齐平或略伸出1mm,挤出时熔融状塑料是成管状,挤包前熔融塑料在模具的作用下形成管状,经过拉伸后并通过抽真空方式使得热塑性塑料紧密包覆在缆芯上。挤管式模具的优点:挤出速度快,配模方便(拉伸比和拉伸平衡比弹性空间大),模具偏心易调整,壁厚均匀且厚度范围宽、光缆外径稳定。选配挤管模时,根据塑料材料的拉伸比(DDR)按式(4.6.2)和式(4.6.3)计算模套内径尺寸(DD),模芯孔径则选用比缆芯大0.5~0.8mm。但不足之处是塑料挤包层的致密性、塑料层与线芯结合的紧密性较差,制品表面有线芯绞合或绕包的节距痕迹,影响外观。

![]()

![]()

式中:DD——模套内径;

DT——模芯外径;

D0——光缆护套外径;

Di——光缆护套内径;

DRB——拉伸平衡比,范围在0.95~1.05。

挤管模多用于GY(D)TA(S)、GYDGA、GYTA(Y)53、GYTA33、GYFTY等缆型的生产。(https://www.xing528.com)

(2)挤压式模具

如图4.6.6(b)所示,模芯端部距离模套定径区一定距离,挤出压力通过熔体作用在缆芯上,挤出压力大,具有塑料层致密度高,外表面平整光滑等优点。主要缺点有对配模的准确性要求高,模具调整偏心不易,生产速度慢。挤压式模具一般用于小截面积缆芯或要求挤包紧密、外表圆整、均匀的缆芯,以及拉伸比较小的材料挤出。可用于GYXTW、GYDXTW、ADSS、涂塑加强件等挤出。

(3)半挤管式模具

如图4.6.6(c)所示,半挤管式模具模芯的端部伸到模套承线区约1/2处,模芯和模套应具有高的机械强度和良好的耐磨性,其表面硬度一般为HRC58~65,用工具钢、合金钢或硬质合金制造。它吸取了挤压式和挤管式的优点,改善了挤压式不易调偏心的缺点,适用于挤包大规格缆芯和要求包紧力大的护套,适用于GYTZA(S)、GYFTZY、GYDXTZW、GYTZA53等阻燃光缆。

模芯、模套应具有高的机械强度和良好的耐磨性,一般推荐用表面硬度为HRC58~65的工具钢、合金钢或硬质合金制造。

2)钢/铝带成型模

护套工艺控制中,金属复合带纵包成型时形成完整的密闭金属铠装层,成型工艺要求选择合适的成型模具,保证复合带均匀不变形,复合带放出过程中张力稳定,轧纹深度合适,无荷叶边,复合带搭边宽度和粘结强度满足标准要求(粘结强度不要求除外)。

生产中由于每盘复合带的长度有限,光缆长度一般大于金属复合带的长度,一般采用焊接技术,相邻两接头间的间距不低于350m,接头强度不低于焊接前80%,接头导通性好。

钢带和铝带成型方式不同,不同的光缆制造厂商,其钢铝带成型方式差异性也较大。但多数情况下,为改善弯曲性能,钢带都需要进行轧纹处理,而铝带有轧纹和不轧纹两种,光缆制造商会根据自身技术水平选择不同的成型方式。

3)油膏模和定径模

(1)油膏模

油膏模配模非常重要,配模过大时浪费原材料,增加材料成本,还可能引发其他质量隐患,如油膏填充过多溢出引起护套脱皮、鼓包、外径不均匀等;油膏模过小时,缆芯油膏填充不饱满,易渗水,甚至导致缆芯在油膏模处卡断。油膏模出入口配模遵循如下规律:油膏出口模=缆芯外径+0.5~0.8mm,入口模=缆芯外径+0.7~0.9mm。

根据缆芯结构不同,可以对油膏出入口模大小进行适当调整。

(2)定径模

定径模选配是否合适,关系到光缆产品的物理性能特点。定径模配模大时,容易导致缆芯与外护层之间结构不紧密,缆芯和外护层之间出现相对滑动,缆芯渗水和钢铝带搭边不足,导致拉伸性能不合格,并且扭转时容易出现开裂;配模偏小时,缆芯与外护层之间松紧度不合适,缆芯偏紧,无法与外护层或铠装层之间正常分离,影响工程施工效率。通常情况下,定径模尺寸=缆芯外径+1.5~1.8mm,如果采用阻水带结构并有金属复合带铠装时,定径模比缆芯外径大1.7~2.0mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。