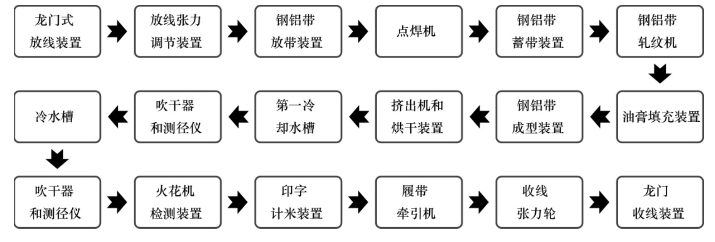

光缆护套线生产设备由龙门放线架,卧式双轮张力控制装置或放线舞蹈轮,钢/铝塑复合带放带装置,钢/铝塑复合带点焊机,钢/铝带蓄带槽,油膏填充装置,平行钢丝放线架(非必备),钢/铝塑复合带轧纹机,钢/铝塑复合带纵包成型装置,芳纶纱绞合装置(非必备),塑料挤塑机,烘干上料系统,电控系统,可移动式冷却水槽,吹干器,测径仪,固定式冷却水槽,火花机,压印计米装置或等离子喷码机计米器,履带式牵引机,收线舞蹈轮,龙门式收排线装置等构成。图4.6.5为护套工序工艺路线图。

图4.6.5 护套工序工艺线路图

光缆外护套是对整根光缆的最后保护,是光缆产品各项性能的集中体现,在外护套的生产加工过程中,不仅要关注产品内在质量要求,还需要在生产过程中对各重点环节予以重视,才能保证在光缆制造过程中,既可以使光缆产品满足质量要求,同时也能够提升产品质量和生产效率,降低质量事故的发生频率。外护套主要技术要求有如下几点。

1)光缆外护套要求

(1)光缆护套黑色聚乙烯护套料,其密度及性能指标应符合标准要求,护套表面应圆整光滑,无毛刺和脱皮,任何横断面上均应无目力可见的气泡、砂眼、裂纹和竹节状。

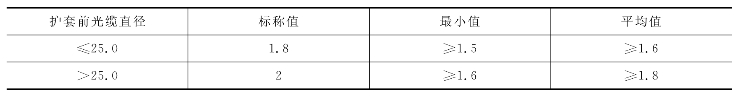

(2)光缆外径符合要求,同心度好。壁厚均匀符合标准要求(一般要求见表4.6.1)。

(3)外护层材料与钢/铝带或缆芯之间包覆紧密,外护料之间包覆缆芯时应控制护套松紧度,避免缆芯剥离困难影响工程施工。

(4)中心束管光缆W护套中的钢丝应对称放置(2根或多根)。加强件外缘至聚乙烯套外缘的聚乙烯厚度的标称值应为1.0mm,最小值应不小于0.8mm。

表4.6.1 聚乙烯外护套厚度要求

2)护套完整性要求

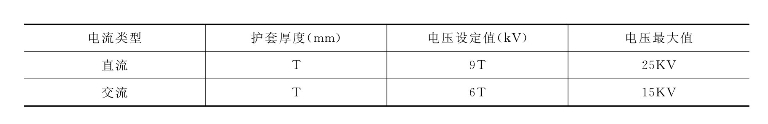

光缆外护套完整性主要体现为:一是护套包覆层连续完整,在合适盘长内不脱皮、无火花机击穿现象。采用电火花机可以检测护层的完整性,火花机电压设定值与护层厚度相关(表4.6.2)。二是光缆有钢带或铝带铠装层时,钢/铝带应连续导通,无断带。

表4.6.2 火花机电压设定要求

3)渗水要求(https://www.xing528.com)

实验室检测光缆渗水方法是取一段3m长光缆,将其一端用锋利刀片切平全截面,并施加1m高水柱压力,24小时内光缆另一端不渗水。在实际生产过程中,根据生产经验,可以截取一段60~80cm光缆,采用同样方法在20分钟内另一端不渗水就可以快速判断光缆大概率不渗水。当然,最终还需要采用实验室的检测方法进行校验。

4)剥离强度

钢/铝带内层采用阻水带(或纱)方式阻水的缆型结构,粘结护套的钢/铝带搭接重叠处钢/铝带之间的剥离强度,应不小于1.4N/mm。但在钢/铝带下面填充或涂覆复合物阻水时,钢/铝搭接处可不作数值要求。

5)钢/铝带搭头要求

钢/铝塑复合带应为符合双面复合塑料薄膜的钢/铝带标准规定。其中钢/铝带的最小厚度为0.15mm;塑料薄膜的最小厚度为0.05mm;在长度上,光缆制造允许有少量复合带接头,接头间的距离应不小于350m;接头处应电气导通;含接头的复合带强度应不低于不含接头的相邻段强度的80%。钢/铝带搭接处重叠部位的宽度不小于5mm,若缆芯外径小于8.0mm时,其搭接宽度应不小于缆芯周长的20%。

6)绝缘性要求

光缆在浸水24小时后,在500V直流电压下,对水绝缘应不小于2000MΩ·km,耐电压强度应不低于直流电压15KV下持续2分钟。

7)生产过程中的质量控制要点

(1)缆芯放出应运行平稳,建议采用气动双轮放线装置;

(2)钢/铝塑复合带放出运行的稳定,轧纹机张力调节轮运行平稳;

(3)钢/铝塑复合带纵包成型稳定性和无荷叶边,接头过模稳定,护套外径无变化,复合带覆膜强度高,不脱膜;

(4)油膏模、定径模、挤出模内外模中心线应保持在相同高度;油膏填充饱满,或搭边处油膏涂覆充分,确保光缆不渗水;

(5)外护套印字清晰、连续、不跳米,计米长度准确无负偏差;喷码机喷印牢固,不漏墨和集墨;

(6)护套的松紧度合适,太松或太紧均不符合要求;

(7)中心束管光缆两根或多根平行钢丝放出稳定,张力适中,套管放出稳定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。