1)松套管扎痕和压痕

通常情况下松套管在去除外护套保护层和扎纱后,其圆整度应该与二次被覆下线后基本保持一致,但实际情况是松套管时常会有不同程度的扎痕或压痕,将严重影响产品质量。产生压痕和扎痕有多方面的原因,其中扎纱张力表现最为明显,具体原因剖析如下。

(1)加强件放线及缆芯收线张力

成缆工序中收、放线张力太大时,松套管与中心加强件之间受力不均,相互挤压作用力增加,会在套管上产生明显压痕。对于缆芯收线来说,收线张力过大,中心加强件同样会在松套管上产生压痕,且介于加强件与导轮间的套管压痕会更严重。

(2)松套管壁厚

PBT松套管是光缆制造过程中,对光纤的第一道机械保护层。在松套管材料一定的前提下,松套管壁厚直接决定其松套管软硬度,壁厚若达不到标准抗侧压值,则会产明显的扎痕,但尺寸又不能太大,太大会直接影响内孔尺寸而影响光纤余长。

同时,松套管沿径向的耐冲击性较差,也是影响套管外观性能的主要因素。因为PBT在玻璃化温度(40℃~45℃)附近时应力对结晶十分有利。应力不仅影响PBT的结晶速率,而且影响其结晶形态,在无应力情况下结晶形成球晶,而在应力作用下PBT结晶形成直链晶体,套管沿轴向拉伸取向,导致力学性能各向异性,因此轴向有较大的拉伸强度,而沿径向的耐冲击性变差,套管容易出现扎痕或钢带压痕。

(3)纱线收缩特性

扎纱收缩率偏大时,缆芯在经过高温机头挤出外护套后,扎纱受热收缩使套管变形产生明显的扎痕。此外,纱线密度的选择也尤其重要,常用的纱线密度为300tex,600tex,900tex,1200tex,1500tex,2400tex。线密度平均值相对于标称值的偏差为:短切类粗纱为±8%,其测定值的变异系数应不大于6%;非短切类纱为±8%,其测定值的变异系数应不大于5%。为了有效避免纱线收缩导致扎痕,应选用低收缩性能的聚酯扎纱来代替传统的聚酯扎纱。

(4)外护套工艺

护套线速度、冷却水温度及冷却水槽长度会影响到松套管的外观,缆芯经过高温机头挤出外护层后进入水槽进行冷却,若机头温度过高、线速度较慢或冷却水槽长度较短时,机头传递到缆芯中的热量不能及时有效进行冷却,护层与缆芯之间大量热量便会迅速经钢/铝带铠装层传递到缆芯表面,最终导致松套管软化,在中心加强件与松套管、钢/铝带包层间产生相互挤压导致松套管圆整度不良。反之,若控制好线速度、冷却水槽温度及冷却水槽长度,优化相关工艺参数,护套后的缆芯及松套管便会有较好的外观。此外,护套松紧度对缆芯压痕同样存在影响,如过紧时,扎纹后的钢/铝带会在缆芯表面产生压痕,进而导致松套管表面不光滑。因此,在护套工艺控制中,不仅需要控制好钢/铝带的轧纹深度,还需要选择合适的定型模和成型模来满足工艺要求。(https://www.xing528.com)

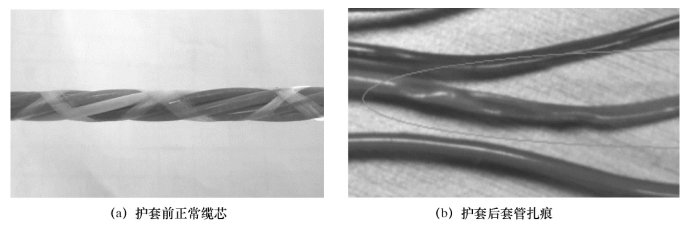

综上所述,松套管出现压痕和扎痕的原因是多方面的,只有合理、有效控制以上影响因素,才会生产出合格的产品。图4.4.5为护套前后套管对比图。

图4.4.5 护套前后套管对比图

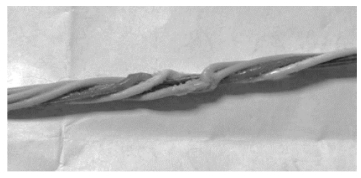

2)缆芯结构松散

缆芯成缆后测试正常,但护套后出现断纤,造成段长不符。原因分析:在断纤处发现缆芯扎纱较松和变形,结构紧凑性不好,护套时缆芯在预成型模处受挤压,套管向后滑移,再经过纵包成型过定径模后,套管打折断纤(图4.4.6)。

图4.4.6 缆芯变形

主要防范措施:

(1)成缆时检查缆芯绞合节距和绞合圈数、扎纱节距和扎纱张力,用手拨动扎纱时不能轻易拨动,用手捏缆芯松套管不易滑动错位,这代表缆芯结构紧凑性较好;

(2)护套开机时缆芯须扎紧防止松散。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。