【摘要】:图2.1.5材料掺杂浓度与折射率的关系实际预制棒设计制造工艺选择时,为了保证光纤的性能和工艺的可行性,通常选择在芯层掺杂GeO2,P2O5,或者在包层中掺入B2O3或SiF4。图2.1.7为典型下凹陷包层结构设计光纤。图2.1.7典型下凹陷包层光纤折射率设计示意图、光纤端面及剖面图为进一步改善光纤的弯曲性能,对于宏弯性能要求较高的光纤,在光纤预制棒的折射率设计时,有的厂家甚至设计成以下三包层结构的光纤包层折射率分布结构,如图2.1.8所示。

根据斯涅尔(Snell)定律,为了实现全反射光学传输,在石英玻璃折射率设计时必须保持光纤芯的折射率高于包层,而纤芯层的高折射率可以通过在芯层中掺入高折射率的氧化物,或者通过在包层中掺入能够降低折射率的材料来实现。

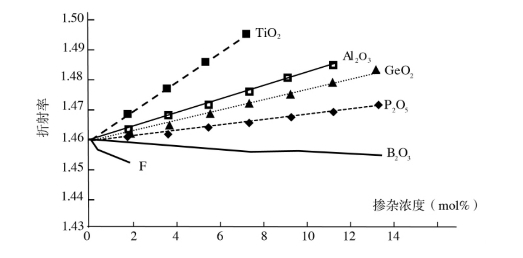

通常可以选择的高折射率掺杂材料有GeO2、P2O5、Al2O3、TiO2和ZrO2等,而能够降低折射率的材料有B2O3或者其他含氟的化合物,如CCl2F2,SiF4,SF6等。各种掺杂材料、浓度对光纤折射率的影响如图2.1.5所示。

图2.1.5 材料掺杂浓度与折射率的关系

实际预制棒设计制造工艺选择时,为了保证光纤的性能和工艺的可行性,通常选择在芯层掺杂GeO2,P2O5,或者在包层中掺入B2O3或SiF4。

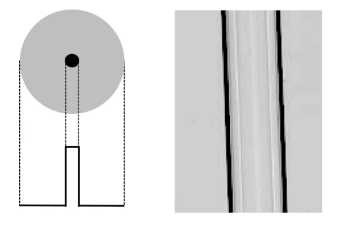

通常,通信单模光纤采用阶跃型折射率剖面设计结构,图2.1.6为典型的G.652D光纤典型折射率设计结构及剖面图。

(https://www.xing528.com)

(https://www.xing528.com)

图2.1.6 典型阶跃光纤折射率设计结构及光纤剖面图

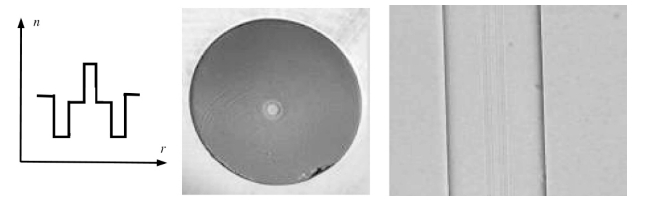

为改善光纤的性能,光纤结构设计时通常还会将其包层设计成具有内外包层的结构,并根据内包层和外包层折射率设计成内外包层折射率相同的匹配包层型光纤,或者内包层折射率比外包层折射率低的凹陷内包层型光纤。图2.1.7为典型下凹陷包层结构设计光纤。

图2.1.7 典型下凹陷包层光纤折射率设计示意图、光纤端面及剖面图

为进一步改善光纤的弯曲性能,对于宏弯性能要求较高的光纤,在光纤预制棒的折射率设计时,有的厂家甚至设计成以下三包层结构的光纤包层折射率分布结构,如图2.1.8所示。

图2.1.8 三包层结构的折射率分布设计示意图及光纤端面、剖面图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。