针对不同的加工特征及加工要求,在采用前述的切削方式后,可以选择不同的走刀方式。走刀方式通常有平行切削、环绕切削、毛坯环切、螺旋切削和放射切削等。在等高加工的粗加工中,可选择平行切削、环绕切削、毛坯环切等走刀方式。而在投影加工中,一般会选择平行切削、环绕切削、放射切削等走刀方式。选择合理的走刀方式,可以在加工时间相同的情况下,获得更好的表面质量,或是在达到产品加工要求的前提下,缩短刀具轨迹的长度,提高加工效率。

1.截面线加工方法

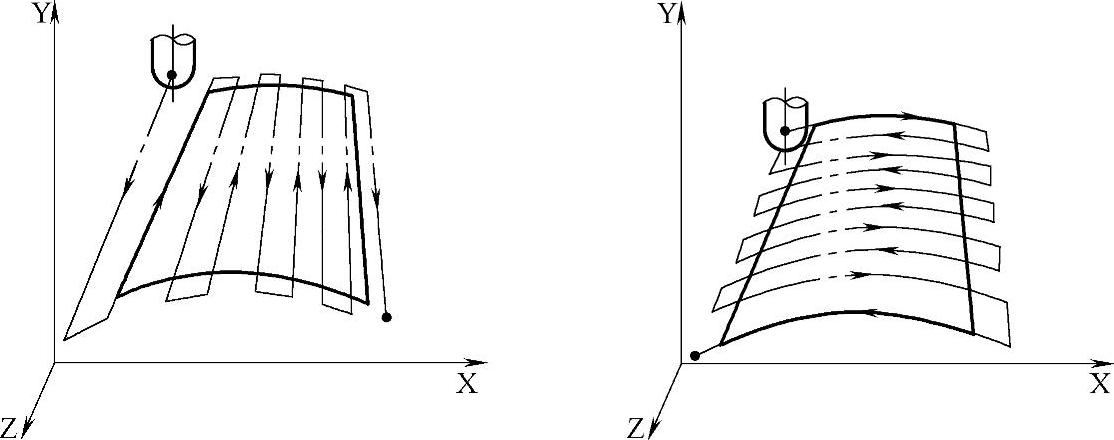

该方法又称为平行法或行切法,通过运用一组平行平面或曲面切割加工表面,截出一系列切触点交线,按刀具几何形状沿曲面法线矢量进行补偿后,即可得到刀具轨迹,实现曲面加工,如图1-22所示。由于曲面与曲面求交的计算比较困难,选择的截面一般采用平面,对于一些回转体特征较为明显的曲面,有时选择的截面可以是一组以一空间点为中心成放射状,称为放射切削。可以选择单向或往复加工,往复加工时实现顺铣与逆铣的切换,有利于节省抬刀时间。该类加工切削效率高、计算量小,在目前各类曲面加工中较为常用,尤其是在粗加工时具有较好的切削效率。其缺点是:平行于刀具轨迹的陡坡面,将产生Z向间距很大的刀具轨迹,表面粗糙度值较大。另外,起伏较大的双曲域波浪曲面或深腔与凸起混合的曲面,刀具轨迹连续性较差,不利于高速精加工。

图1-22 截面线加工刀具轨迹

2.等参数线加工方法

等参数线加工方法是多轴数控加工中生成刀具轨迹的主要方法,刀具轨迹在U、V参数平面上沿U线、V线进行排列,刀位可在曲面或曲面的等距面上求得,该方法要求被加工的曲面具有较完整的形状,能够将U、V参数平面内的U、V线准确地投影到实际曲面上。优点是刀具轨迹计算简单,速度快;缺点是刀具轨迹排列较密,加工效率不高。

3.环切加工

环切加工先建立位于加工曲面上一平面的呈环绕状刀具轨迹,然后将其沿刀具轴向映射至加工曲面得到包络的模型曲线,进行刀具几何形状沿曲面法线矢量补偿后得到刀具轨迹。该刀具轨迹的特点是可避免刀具的上下及行间的移刀,可以一次切入与切出实现曲面的加工,适用于椭圆域、双曲域及抛物域,但由于环绕曲线行距固定,在加工斜度较大的曲面时,也会出现刀具轨迹的Z值变化较大而造成加工质量较低。根据环绕曲线的结构不同,环切加工可分为环绕切削、毛坯环切和螺旋线环切。(https://www.xing528.com)

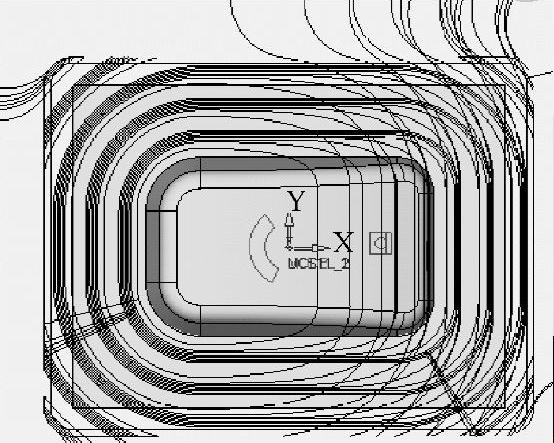

(1)环绕切削 环绕切削也称为环切法加工,是以绕着轮廓的方式清除材料,并逐渐加大轮廓,直到到达工件的边界而无法放大为止,如此可减少抬刀次数,提升铣削效率。刀具以环绕轮廓走刀方式切削工件,可选择从内向外或从外向内两种方式。使用环绕切削方法,生成的刀具轨迹在同一层内不抬刀,并且可以将轮廓及岛屿边缘加工到位,在进行粗加工或精加工时都是比较好的选择。图1-23所示为环绕切削的刀具轨迹。

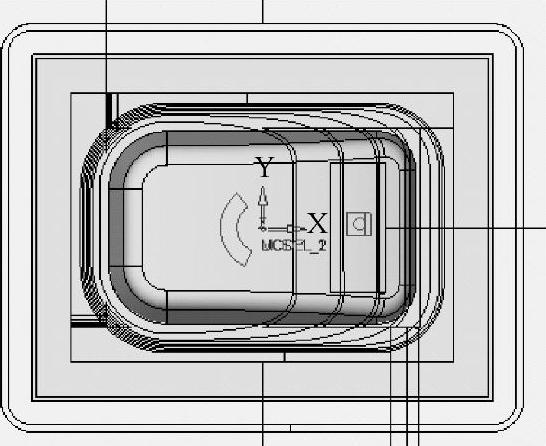

(2)毛坯环切 毛坯环切也称为沿边环绕切削,在等高线加工的粗加工中应用,它根据成形部分的边界形状等距离偏移,直到到达中心或边界。沿边环绕切削提供高效率的毛坯粗加工路径,轮廓部分留料均匀,有利于精加工,同时其切削载荷相对固定,也是深陡加工面加工的最好选择。图1-24所示为毛坯环切的刀具轨迹。

(3)螺旋线环切 刀具路径从中心以螺旋线的方式向内或向外移动,其横向进刀平滑地向外部展开,没有路径上的突然变化,可避免刀具的上下及行间的移刀,可以一次切入与切出实现曲面的加工,达到较好的表面加工精度。另外,整个切削过程刀具负载均匀一致,比较适合于高速加工。

图1-23 环绕切削的刀具轨迹

图1-24 毛坯环切的刀具轨迹

4.等残留高度(Constant Scallop-height)法 该方法是由美国加州大学的K.Suresh和D.Yang提出的。他们主要讨论了在球头铣刀三轴加工时,用等残留高度法计算步距的方法,其基本思想是:保证相邻轨迹间的残留高度(脊棱)值均等于最大允许的残留高度,以增大加工步距,达到缩短轨迹长度,节约加工时间的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。