在数控加工中,刀具的选择直接关系到加工精度、加工表面质量和加工效率。选用合适的刀具并使用合理的切削参数,可以使数控加工以最低的加工成本、最短的加工时间达到最佳的加工质量。

1.数控加工刀具的选择原则

选择刀具时,应根据机床的加工能力、工件材料、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。刀具选择的总原则是:适用、安全、经济。

1)根据产品的加工形状与精度需求,所选择的刀具能达到加工的形状要求,完成材料的去除,并达到预定的加工精度。如粗加工时选择具有足够的直径、强度和刚度,并有足够切削能力的刀具可以快速去除材料;而精加工时,为了能把结构形状全部加工出来并达到一定加工精度,要使用直径较小的刀具,能对零件各部分进行完整加工。另外,针对不同的工件材料特性,刀具材料也应有所不同。切削低硬度材料时,可以使用高速工具钢刀具;而切削高硬度材料时,则必须使用硬质合金刀具或其他高硬度的刀具。

2)加工时,刀具与工件、工夹具不能发生碰撞、折断等。要保证整个工具系统不会与工件相碰撞或者挤擦,造成刀具或工件的意外损坏。如使用加长的、直径很小的刀具切削硬质材料时,很容易折断,选用时一定要慎重,而且必须结合机床加工性能选择合理的工艺参数。

3)选用刀具时以最小的成本完成加工。在同样可以完成加工的情形下,选择相对综合成本较低的方案,而不是选择最便宜的刀具。刀具的寿命和精度与刀具价格关系极大,必须引起注意的是,大多数情况下,选择质量好的刀具虽然增加了刀具成本,但提高了加工质量和加工效率,有可能使总体成本比使用普通刀具更低,产生更好效益。通常情况下,优先选择经济性良好的可转位刀具。

以数控铣床刀具为例。在选用数控铣床刀具和刀具材料时,除满足普通机床应具备的基本条件外,还要考虑数控铣床刀具工作条件等多方面因素,如切屑的断屑性能、刀具快速调整与更换,因此对刀具和刀具材料提出更高的要求。

1)铣刀刚性要好。①为满足提高生产率而采用大切削用量的需要,②为适应数控铣床加工过程中难以调整切削用量的特点。在满足加工要求的前提下,刀具的悬伸长度尽可能地短,以提高刀具系统的刚性。

2)刀具寿命要长,尤其是当一把铣刀加工的内容很多时,如刀具磨损较快,就会影响工件的表面质量与加工精度,而且会增加因换刀引起的调刀与对刀次数,也会使工作表面留下因对刀误差而形成的接刀痕,降低了工件的表面质量。

除上述两点之外,还要求互换性好,便于快速换刀;刀具的尺寸便于调整,以减少换刀调整时间;刀具应能可靠地断屑或卷屑,以利于切屑的排除;系列化、标准化,以利于编程和刀具更换等。在加工中心上,各种刀具分别装在刀库上,按加工程序随时进行选刀和换刀动作,因此,必须采用标准刀柄,以便使钻、镗、扩、铣削等工序用的标准刀具能够迅速、准确地装到主轴或刀库上。编程人员应了解机床上所用刀柄的结构尺寸、调整方法以及调整范围,以便在编程时确定刀具的径向和轴向尺寸。

2.加工不同形状工件的刀具选择

在CAM数控编程中,针对不同形状加工特征要使用不同类型的刀具,其中立铣刀是较为常用的刀具。另外,有些立铣刀的加工部分带有一定的锥度,主要用于加工带有一定斜度的直壁,或由倾斜的母线形成的包络面。在选用刀具时,要针对加工表面形状、设备规格及工件的加工尺寸和加工余量选用合适的刀具,从而达到高效、高质量的切削要求。

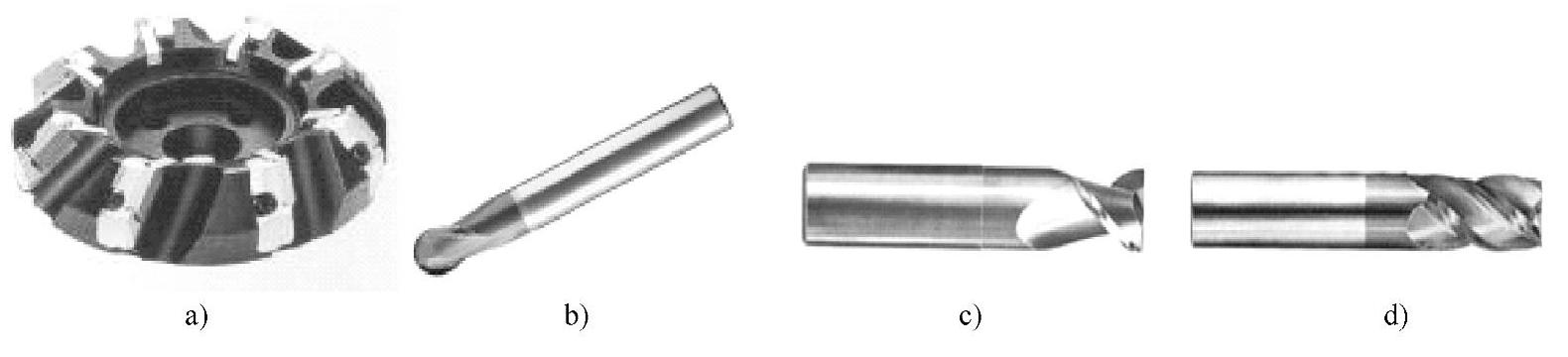

在数控加工过程中,平面零件周边轮廓的加工常采用立铣刀,所用立铣刀的刀具半径一定要小于零件的最小曲率半径。零件的加工高度(Z方向的切削深度)最好不要超过刀具的半径值。加工毛坯面时,最好选用硬质合金波纹立铣刀,在机床、刀具、工件系统允许的情况下,可以进行强力切削;加工凸台、凹槽时,常选用高速工具钢立铣刀;加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米棒铣刀;对一些立体型面和变斜角轮廓外形的加工,常采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。为了提高槽的加工精度,减少铣刀的种类,加工时应采用直径比槽宽小的铣刀,先铣槽的中间部分,然后利用刀具半径补偿功能对槽的两边进行加工。对于要求较高的细小部位的加工,可使用整体式硬质合金刀,但是应注意刀具的悬伸量不能太大,否则刀具不但让刀量大、易磨损,而且会有折断的可能。图1-16所示为不同类型的铣刀。(https://www.xing528.com)

在CAM数控编程中,大量加工要用到钻孔,要先用中心钻或球头铣刀钻中心孔,用以引正钻头。然后用较小的钻头钻孔至深度Z,再用较大的钻头进行钻孔;最后用所需钻头进行加工,以保证孔的精度。加工较深的孔时,特别要注意钻头的冷却和排屑问题,一般利用深孔钻削循环指令进行编程,可以工进(工作进给)一段后,钻头快速退出工件进行排屑和冷却,再一次工进和进行冷却和排屑直至孔深钻削完成。

图1-16 不同类型的铣刀

a)平装结构面铣刀 b)合金涂层球头铣刀 c)硬质合金键槽铣刀 d)硬质合金立铣刀

平面铣削应选用不重磨硬质合金面铣刀、立铣刀或可转位面铣刀,以保证有良好的切削效率和稳定性。一般采用两次走刀,第一次走刀最好用面铣刀粗铣,沿工件表面连续走刀,并且选好每次的背吃刀量和铣刀直径,使接刀痕不影响精铣精度。因此,当加工余量大且不均匀时,铣刀直径要选小些,避免切削载荷不均匀导致剧烈的振动。精加工时,铣刀直径要选大些,最好能够包容加工表面的整个宽度而不产生接刀痕。表面要求较高时,还可以选择具有修光效果的刀片。

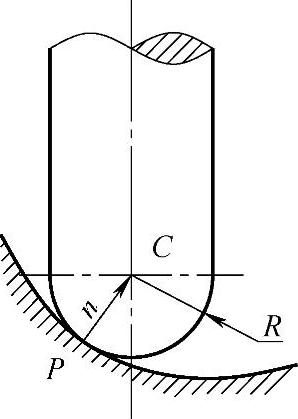

球头铣刀3轴端铣数控加工是自由曲面加工中应用最为广泛的,一般在3轴数控机床或加工中心上进行,也可以在4轴和5轴数控机床上加工。图1-17所示的球头铣刀加工自由曲面具有较好的适应性。球头铣刀三坐标加工的缺点是:切削速度随切削刃上切触点位置的不同而变化,球头铣刀端点与加工曲面接触时的切削速度为零,切削性能较差。加工空间曲面和变斜角轮廓外形时,每两行刀位之间,加工表面不可能重叠,总存在没有被加工去除的部分。所以,每两行刀位之间的距离越大,没有被加工去除的部分就越多,其高度(通常称为“残余高度”)就越大,加工出来的表面与理论表面的误差就越大,表面质量也就越差。加工精度要求越高,走刀步长和切削行距就越小,编程、加工效率也就越低。因此,应在满足加工要求的前提下,尽量加大走刀步长和行距,以提高编程和加工效率。而在2轴及2.5轴加工中,为提高效率,应尽量采用面铣刀,因为相同的加工参数,利用球头铣刀加工会留下较大的残留高度。

图1-17 球头铣刀加工曲面

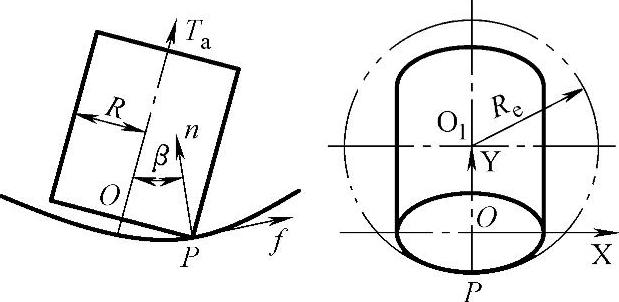

图1-18 平头铣刀加工曲面

在4轴、5轴数控机床上采用面铣刀加工自由曲面时,由于刀具底面中心没有切削刃,为避免刀具底面中心与加工表面接触,以及切削刃与加工表面发生干涉,应将刀轴置于加工表面法向矢量n和进给切向矢量f所在的平面内,此平面即为摆刀平面。同时使刀具的切削刃部分与加工表面接触,且将刀轴沿进给方向f与加工表面法向矢量倾斜一个角度β,如图1-18所示。β角称为后跟角(Heel Angle)。在保持进给速度相同的情况下,平头铣刀的切削效率比球头铣刀高2~5倍。因此,在保证不发生干涉和工件不被过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头铣刀或环形铣刀。不过,由于平头立铣刀和球头铣刀的加工效果明显不同,当曲面形状复杂时,为了避免干涉,建议使用球头铣刀,调整好加工参数后,可以达到较好的加工效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。