知识与技能目标

1.培养学生的识图能力。通过对装配图的分析,清楚零件之间的装配关系,以及机构的运动原理及功能。

2.培养学生对带传动带的调节能力。

3.培养学生对齿轮传动的调节能力。

知识链接

一、带传动机构的技术要求

1.安装精度。径向圆跳动量和端面圆跳动量应控制在规定的范围内。

2.表面粗糙度一般为3.2。

3.张紧力。适当的张紧力是保证带传动能正常工作的重要因素。

4.包角。在带轮上的包角不能太小,包角越大,摩擦力也越大。对于V带轮,其带轮包角不能小于120°。

二、带和带轮的装配

1.带轮的装配,一般为过渡配合,有少量过盈,同轴度较高,周向和轴向用紧固件固定。

带轮与轴的装配方式有:(a)圆锥形轴头连接;(b)圆柱形轴头连接;(c)楔键连接。

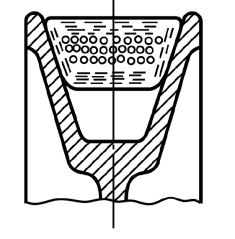

2.V 带的安装,如图16-1 所示。安装V 带时先调小中心距,装入小带轮后,再装大带轮,最后张紧。V 带在槽中的位置如图。

图16-1

三、张紧力的控制

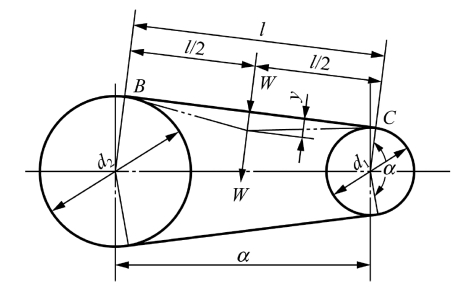

1.V 带张紧力的检查

图16-2

2.张紧力的调整

调整张紧力的方法很多,其基本原理在于调整传动带的松紧。常见的方法是改变两轴中心距,或采用张紧轮。

需要注意的是,在安装新带时,由于带在工作一段时间后,会产生永久性变形,从而使张紧力不断降低。

四、链传动机构的装配技术要求

1.保证两链轮轴线平行。

2.两链轮之间轴向偏移量不能太大,必须在要求范围内。

3.链轮的径向圆跳动量和端面圆跳动量必须符合要求。

4.链条的下垂度要适当。

五、链传动机构的装配

1.链连接的装配方法:(a)利用拉紧链条工具安装;(b)用拉紧工具拉紧链条。

2.套筒滚子的接头形式:有开口销固定、弹簧卡片固定和过渡链接合三种形式。

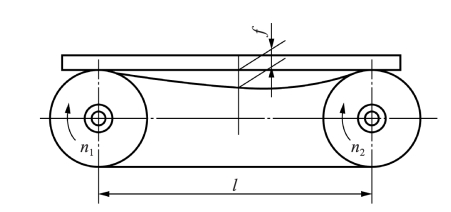

3.链条松紧程度的检查:

图16-3

六、链传动机构的修复

1.链条拉长

链条经长时间使用后会被拉长而下垂,产生抖动和掉链,链节拉长后使链和链轮磨损加剧。当链轮中心距可以调整时,可通过调整中心距拉紧链条;若中心距不能调整时,可使用张紧轮张紧,也可以通过卸掉一个或几个链节来调整。

2.链和链轮磨损

链轮牙齿磨损后,节距增加,使磨损进度加快。当磨损严重时,应更换新的链轮。(https://www.xing528.com)

3.链轮轮齿个别折断

可采用堆焊后修锉修复,或更换新链轮。

4.链节断裂

可采用更换断裂链节的方法修复。

技能训练

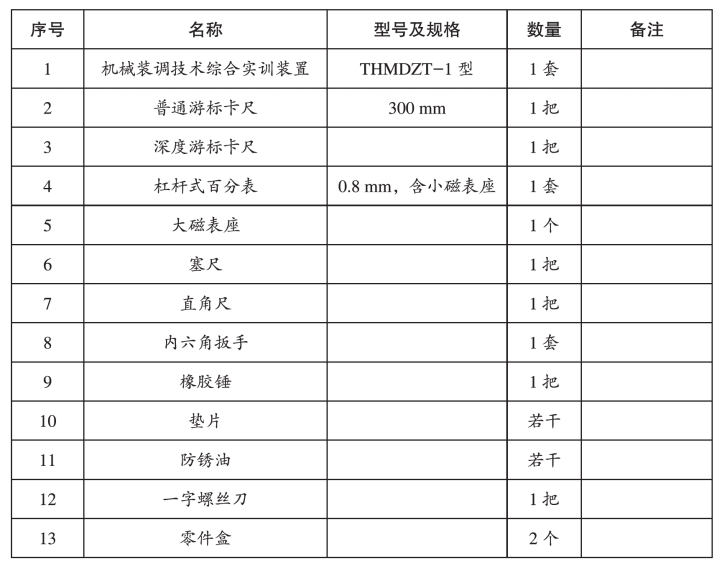

一、实训设备

二、实训内容

1.电机与变速箱之间、减速机与自动冲床之间同步带传动的调整。

2.变速箱与二维工作台之间直齿圆柱齿轮传动的调整。

3.减速器与分度转盘机构之间锥齿轮的调整。

4.链条的安装。

三、实训步骤

将变速箱、交流减速电机、二维工作台、齿轮减速器、间歇回转工作台、自动冲床分别放在铸件平台上的相应位置,并将相应底板螺钉装入(螺钉不要打紧)。

(一)变速箱与二维工作台传动的安装与调整

1.把二维工作台安装在铸件底板上;通过百分表,调整二维工作台丝杆与变速箱的输出轴的平行度。

2.通过调整垫片,调整变速箱输出和二维工作台输入的两齿轮的错位量和啮合间隙,用轴端挡圈分别固定在相应的轴上。

3.打紧底板螺钉,固定底板。

(二)变速箱与小锥齿轮部分传动的安装

1.首先用钢板尺,通过调整垫片调整两链轮端面共面,用轴端挡圈将两链轮固定在相应的轴上。

2.用截链器将链条截到合适的长度。移动小锥齿轮底板的前后位置,减小两链轮的中心距,将链条安装上;通过移动小锥齿轮底板的前后位置,调整链条的张紧度。

(三)间歇回转工作台与齿轮减速器

1.首先调节小锥齿轮部分,使得两直齿圆柱齿轮正常啮合,通过加调整垫片(铜片)调整两直齿圆柱齿轮的错位,使错位不大于齿轮厚度的5%。

2.调节齿轮减速器的位置,使得两锥齿轮正常啮合,通过加调整垫片(铜片)调整两锥齿轮的齿侧间隙。

3.打紧底板螺钉,固定底板。

(四)齿轮减速器与自动冲床同步带传动的安装与调节

1.用轴端挡圈分别将同步带轮装在减速机输出端和自动冲床的输入端。

2.通过自动冲床上的腰形孔调节冲床的位置,来减小两带轮的中心距,将同步带装在带轮上。

3.调节自动冲床的位置,将同步带张紧,用一米的钢直尺测量,通过调整垫片调整两同步带端面共面,完成减速器与自动冲床同步带传动的安装与调节。

4.打紧底板螺钉,固定底板。

(五)手动试运行

在变速箱的输入同步带轮上安装手柄,转动同步带轮,检查各个传动部件是否运行正常。

(六)电机与变速箱同步带传动的安装与调整

1.将同步带轮固定在电机输出轴上。

2.用轴端挡圈将同步带轮固定在变速箱的输入轴上。

3.调节同步带轮在电机输出轴上的位置,将两个同步带轮调整到同一平面上。

4.通过电机底座上的腰形孔调节电机的位置,来减小两带轮的中心距,将同步带装在带轮上。

5.调节电机的前后位置,将同步带张紧,完成电机与变速箱带传动的安装与调整。

6.打紧底板螺钉,固定底板。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。