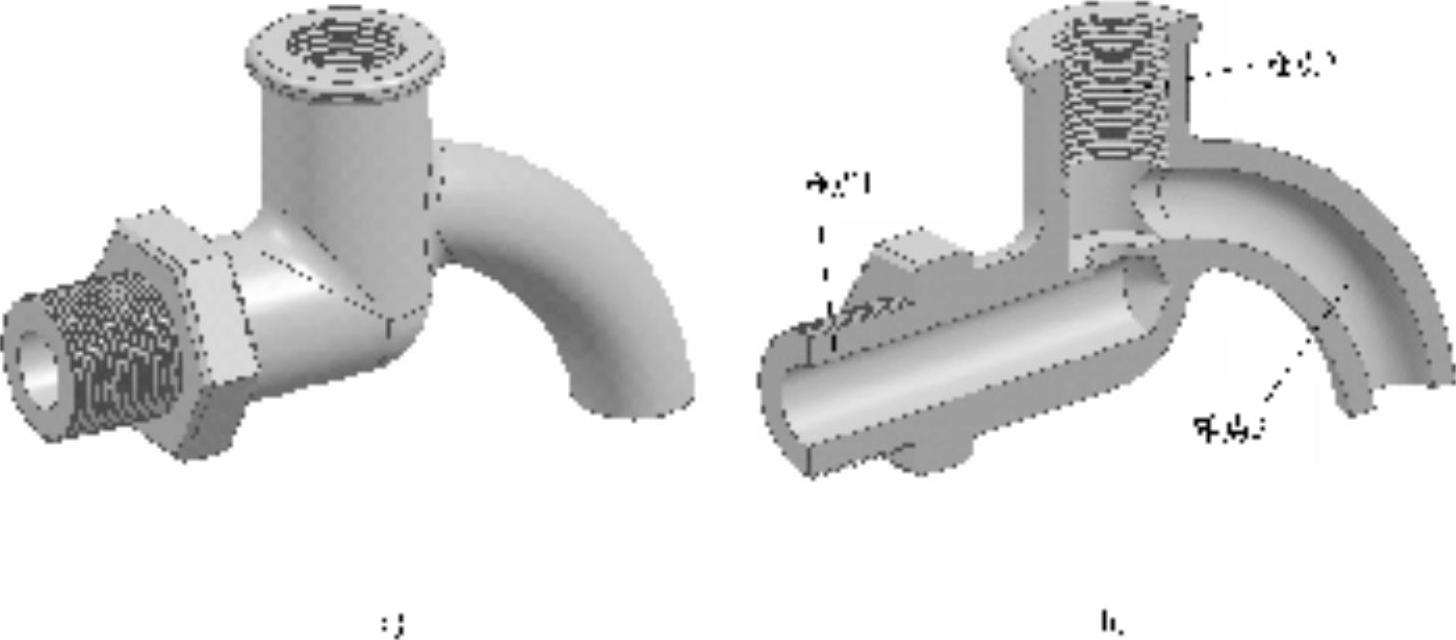

此例产品是一个塑料水龙头,产品形状如图10-43所示。从图中可以看出,此产品在模具结构上有三大设计难点,一是一个内孔。在正常情况下,这种内孔直接使用普通滑块即可抽芯,但是,此孔深度较深,使用斜导柱无法满足抽芯长度的需要,因此,必须使用液压缸抽芯机构。

二是一段较长的细牙螺纹内孔。由于牙型较细,产品材料较硬,不能使用强脱,必须使用自动脱螺纹机构。由于产品布局方式是平放排位,此内孔必须使用滑块抽芯,这样,此滑块必须使用滑块脱螺纹机构,所以,设计难度是很大的。

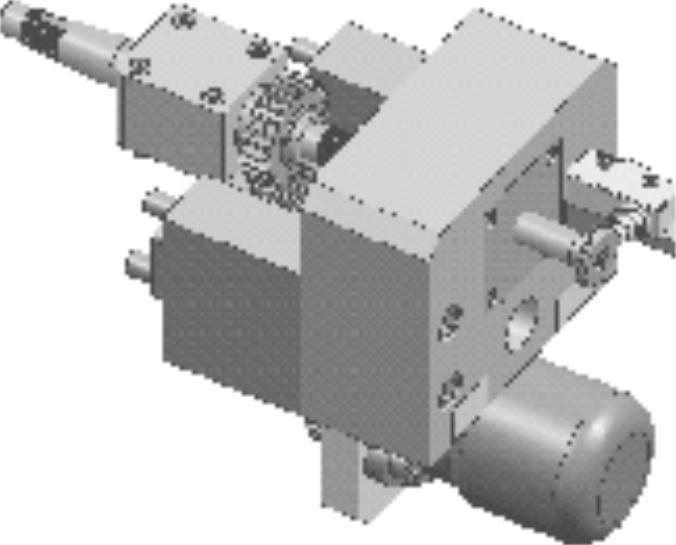

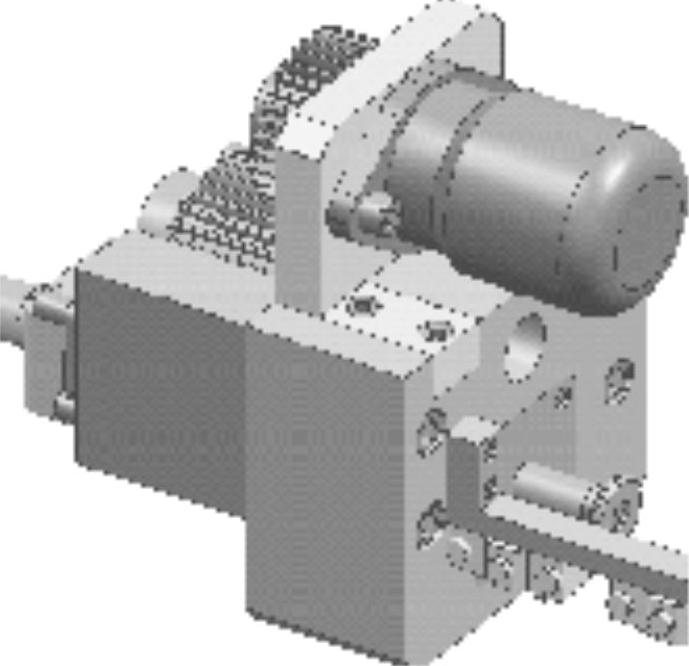

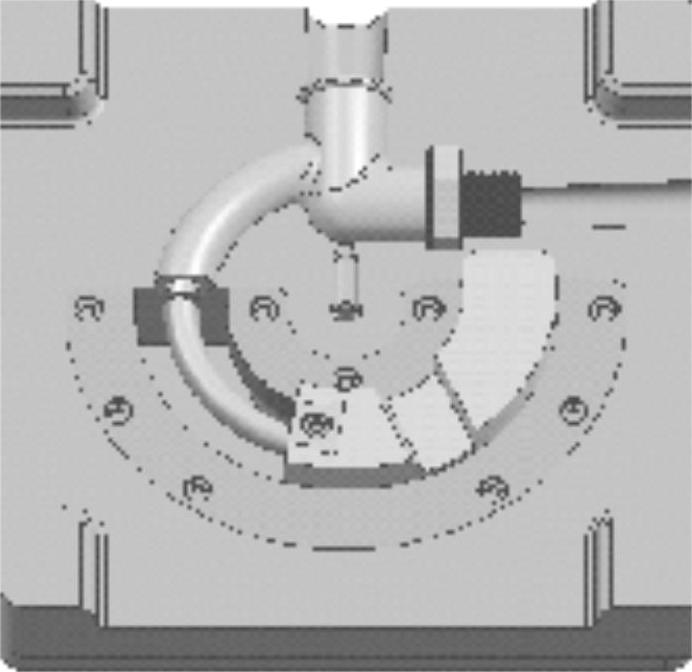

三是出水口的这段圆弧内孔。在模具结构上,此圆弧孔只能使用圆弧抽芯机构,所以,如此小的产品,在模具结构上必须使用三面滑块,第一个是液压缸抽芯机构,第二个是自动脱螺纹机构,第三个是圆弧抽芯机构。模具详细结构如图10-44和图10-45所示。

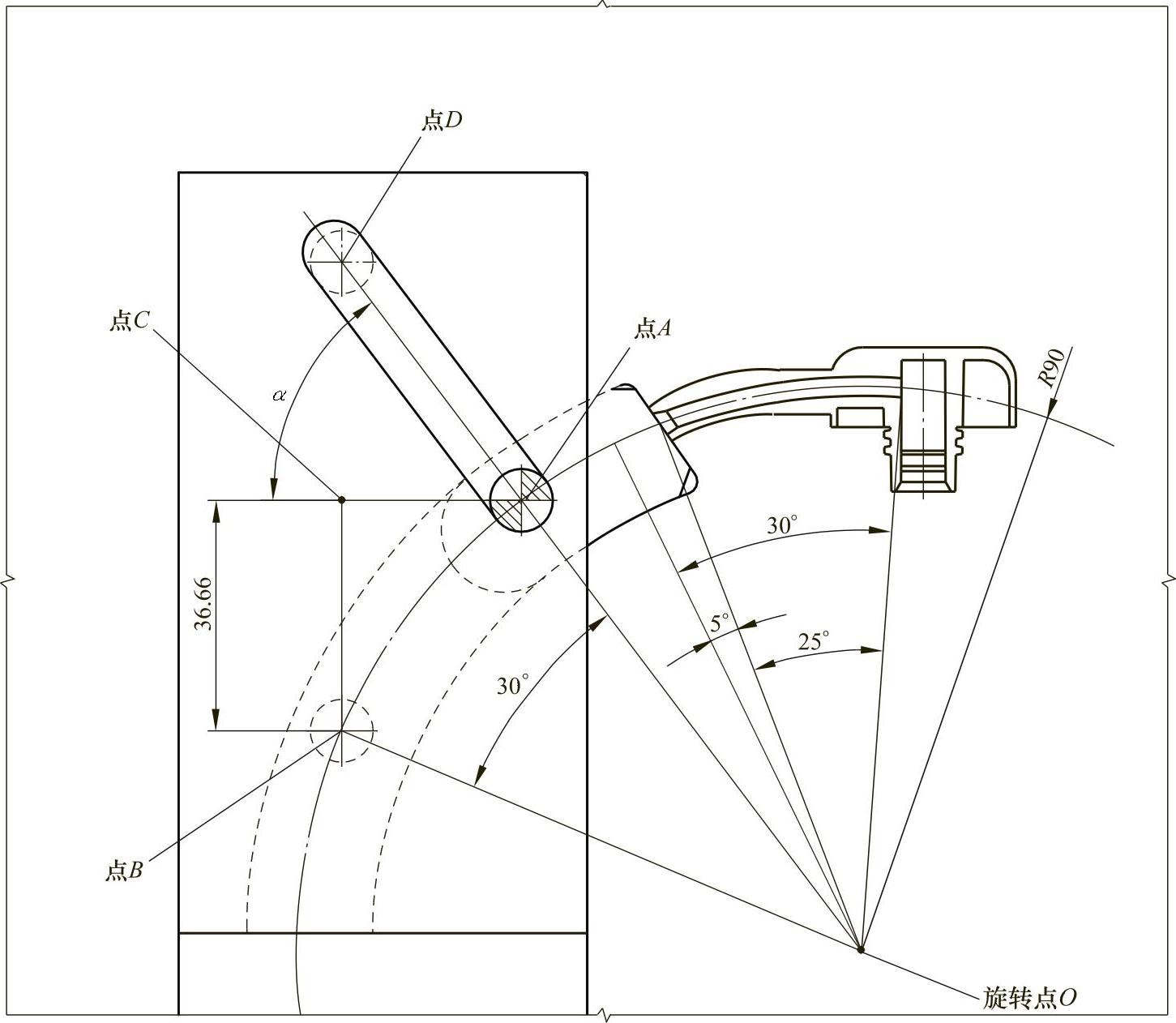

图 10-42

图 10-43

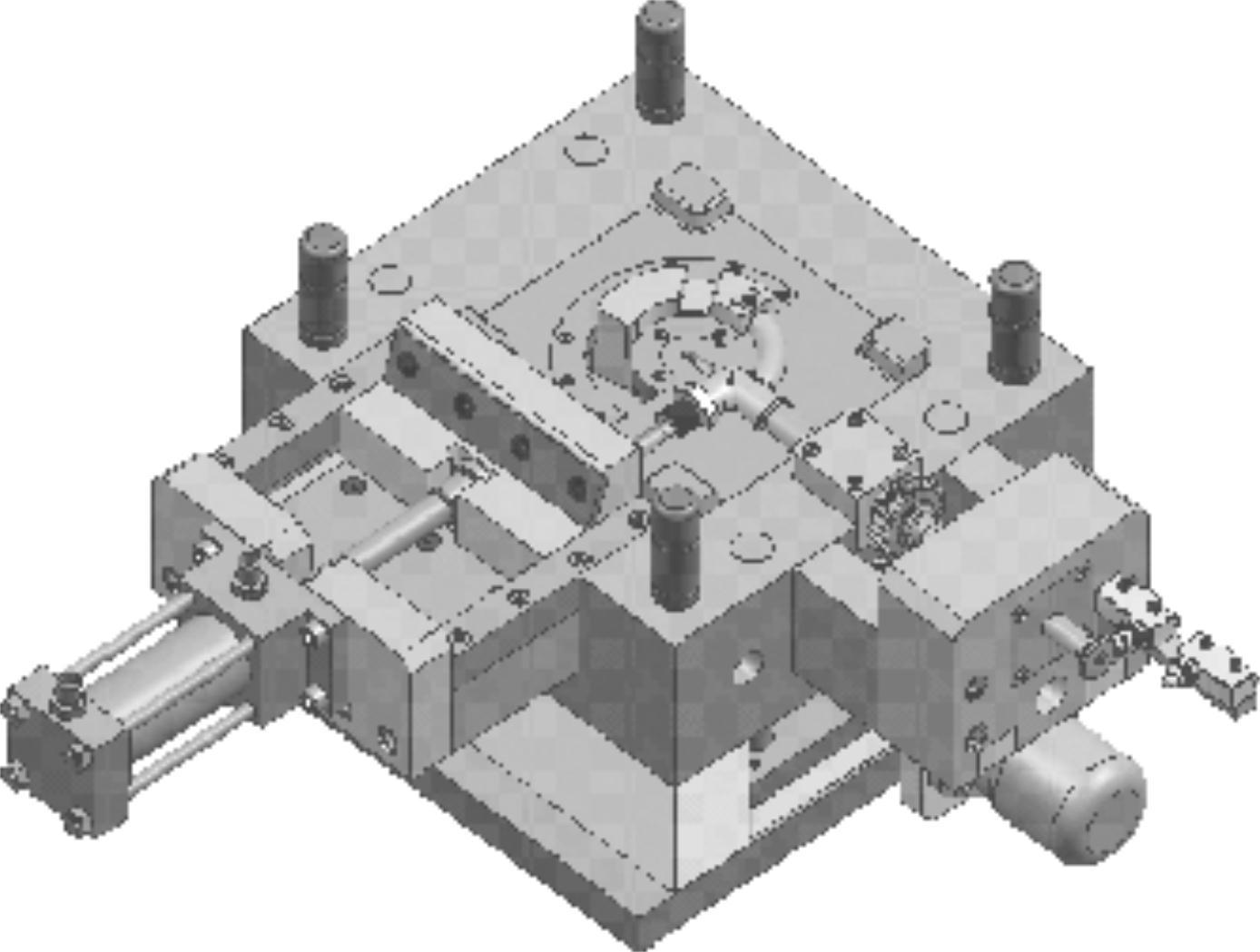

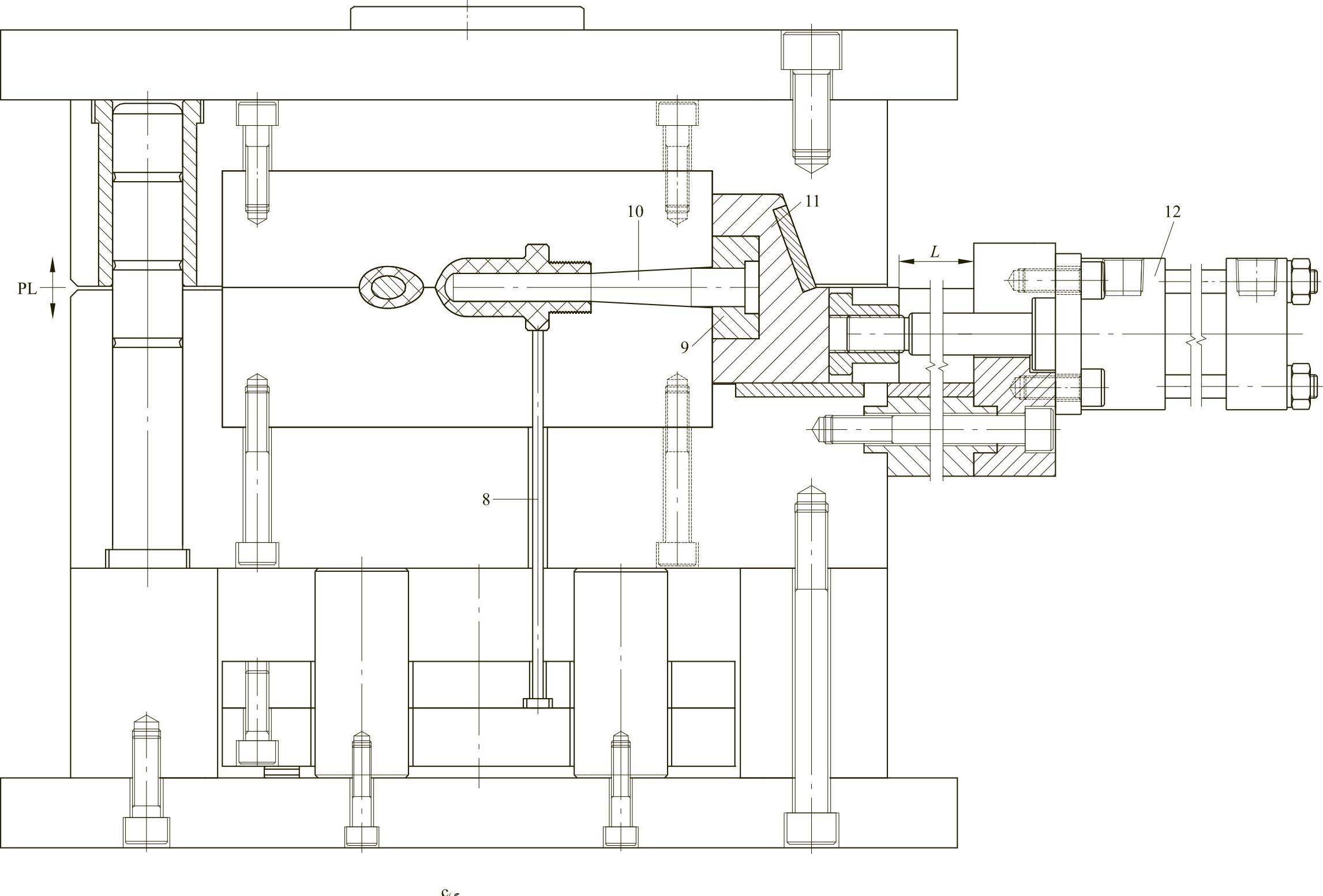

图 10-44

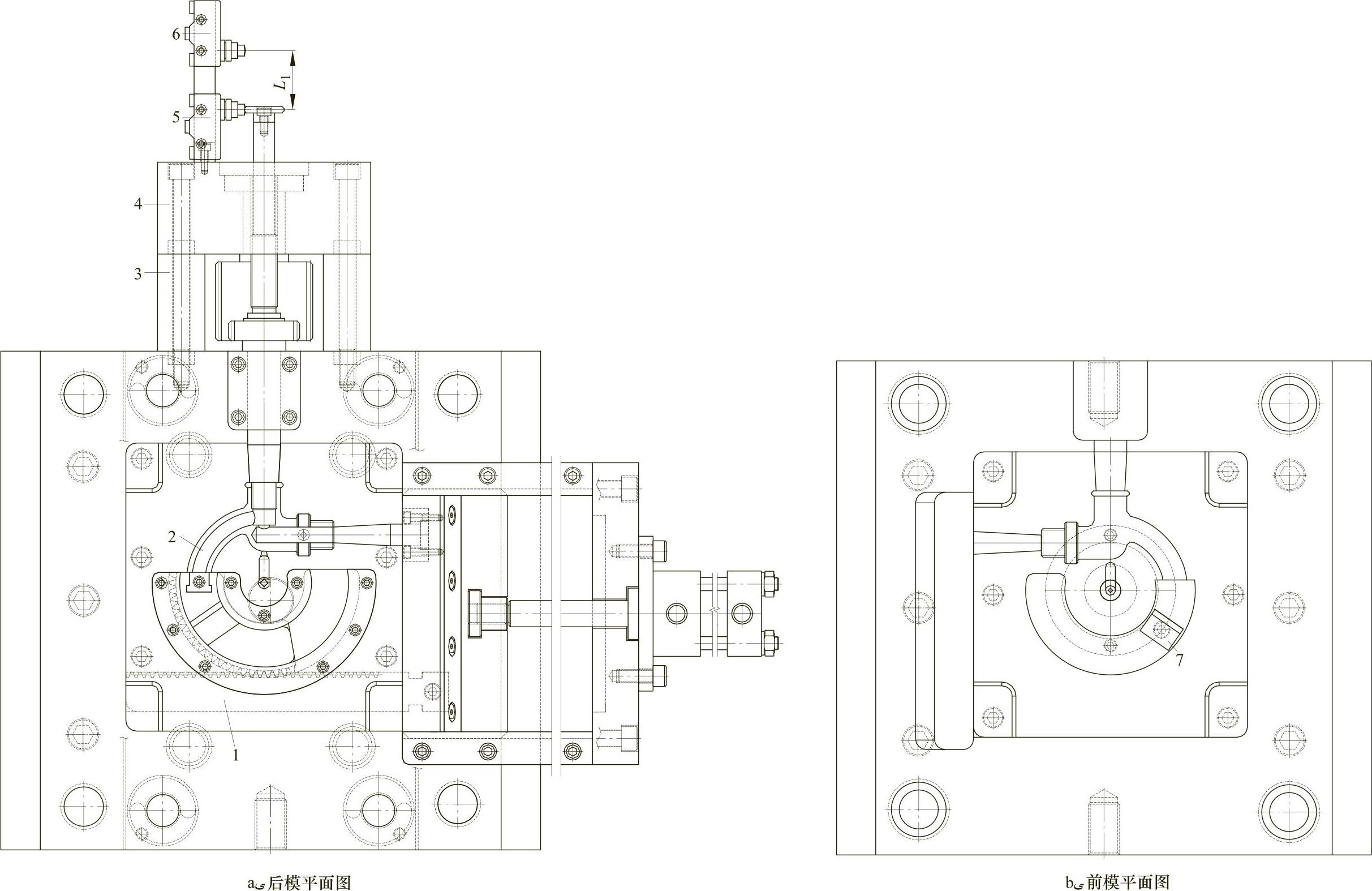

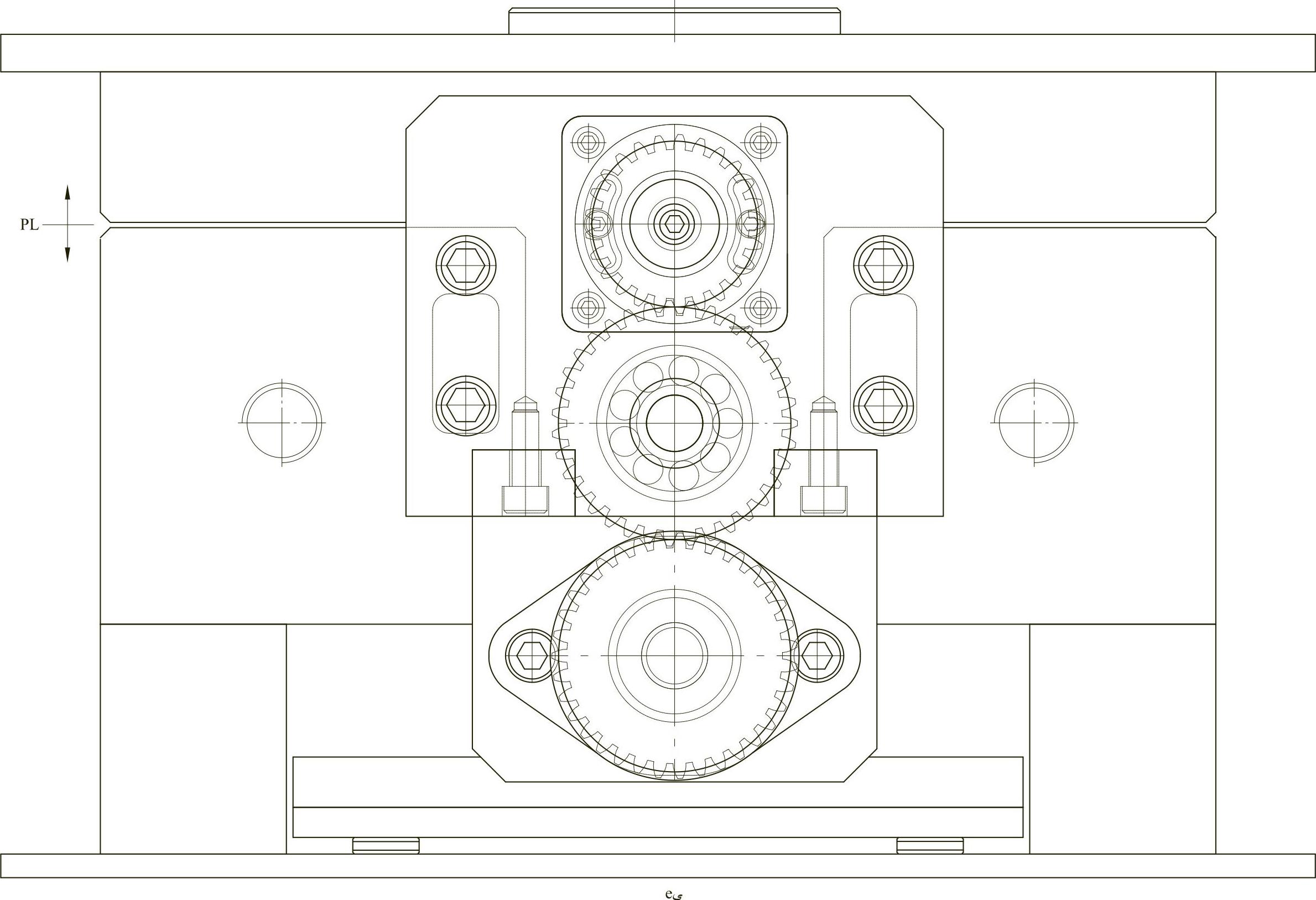

从模具结构图可以看出,此副模具一模一穴,4个方向有3个方向是滑块抽芯,自动脱螺纹机构使用的是马达传动,由马达驱动齿轮,齿轮驱动螺纹型芯完成抽芯。圆弧抽芯的结构形式是将圆弧滑块一边的T形脚设计成齿轮形状,由齿条直接驱动圆弧滑块实现抽芯,齿条固定在大滑块11上,由液压缸12直接驱动大滑块实现往复运动。为简化结构,难点一的滑块型芯10也固定在大滑块11上,共由一个液压缸驱动,使模具的整体结构变得简洁而又紧凑,如图10-46所示。

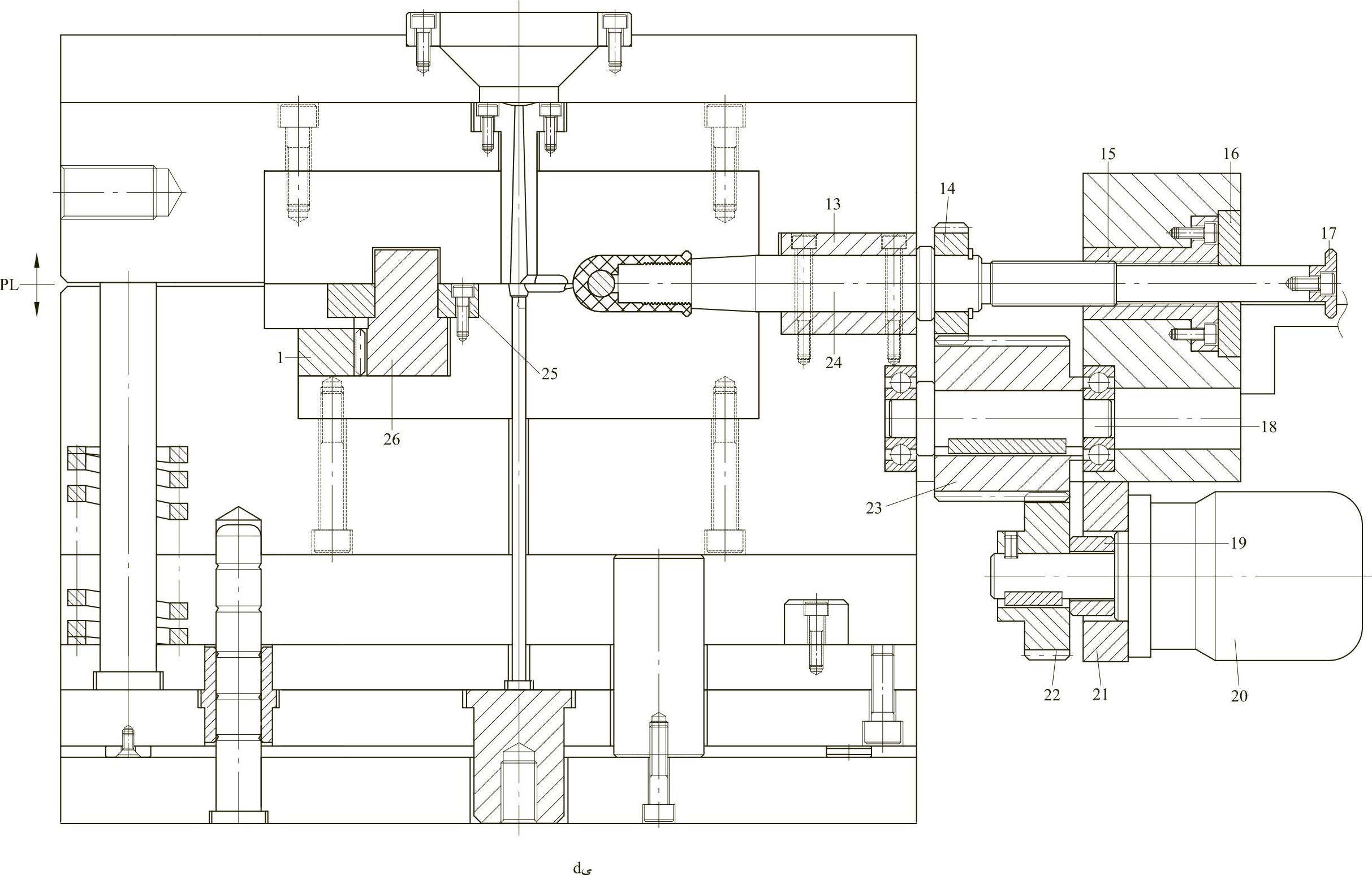

图 1O-45

1—齿条 2—圆弧型芯 3—支架 4、9、21—固定板 5、6—行程开关 7—锁紧块 8—顶针 1O—滑块型芯 11—大滑块 12—液压缸

图 1O-45(续)

13、16—定位块 14、22、23—齿轮 15—螺纹套 17—触动块 18—转轴 19—垫圈 2O—液压马达 24—螺纹型芯 25—圆弧压板 26—圆弧滑块

详细动作原理如下。

开模动作结束后,首先起动液压缸12,滑块11在液压缸12的驱动下带动滑块型芯10和齿条1同时向后抽出,同时,齿条1又驱动圆弧滑块26围绕产品的圆弧中心作逆向旋转,开始进行圆弧抽芯;当滑块11行至L距离时,滑块背面挡住液压缸固定板,液压缸被迫停止运动,大滑块11和圆弧滑块26等也都全部停止,此时,圆弧滑块和圆弧型芯2已完全抽出了产品的圆弧部分,滑块型芯10也同时完成了抽芯,至此,圆弧抽芯结束。(https://www.xing528.com)

图 10-46

几乎与液压缸12的起动一前一后,液压马达20起动,齿轮22在液压马达带动下开始旋转,同时,齿轮22驱动动齿轮23,齿轮23驱动齿轮14,齿轮14又带动螺纹型芯24向着螺纹旋出的方向旋转,开始进行螺纹抽芯,在螺纹套15的作用下,螺纹型芯边旋转边后退;当行至L1距离时,触动块17触动行程开关6,液压马达停止转动,所有传动机构全部停止运动,此时,螺纹型芯24已完全脱出产品,产品已能够垂直脱模,在顶针8的顶出下,产品最后被顶出型腔自动跌落,至此,所有自动脱模动作全部结束。

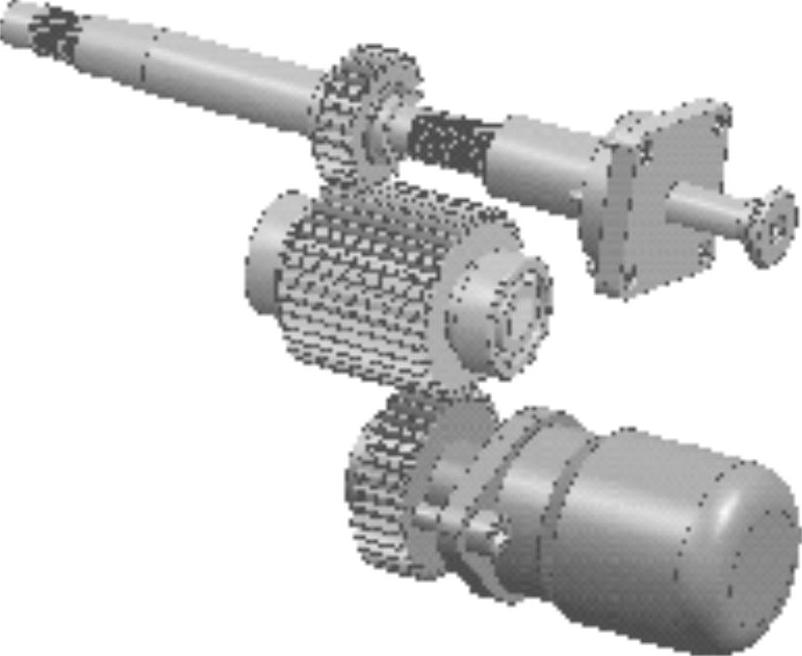

图10-47和图10-48为自动脱螺纹机构的全部结构,在这两幅视图中,应重点关注齿轮机构和液压马达的固定方式和相关结构,这是设计滑块自动脱螺纹机构的重点结构。在第9章中,范例18到范例20均有相似的结构,由于没有3D视图,有些结构可能较难理解,因此,可以来参考此例的3D,以帮助更好地理解。

图 10-47

图 10-48

图10-49为自动脱螺纹机构的内部详细结构,通过此图可以更加清晰地看出自动脱螺纹机构的传动关系和传动原理。

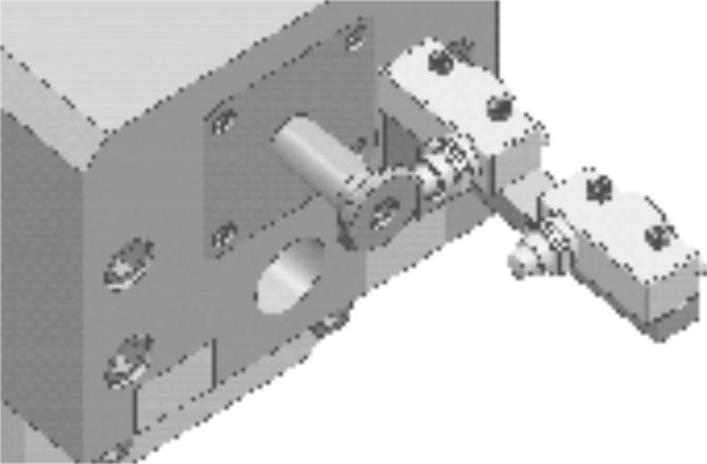

图10-50为行程开关5和6的使用方法和固定结构。这两个行程开关是专门为了控制液压马达转数而设计的。当螺纹型芯完成抽芯后,触动块17触动行程开关6,液压马达停止转动;当液压马达反转驱动螺纹型芯完全复位后,触动块17触动另一个行程开关5,液压马达停止转动。

图 10-49

图 10-50

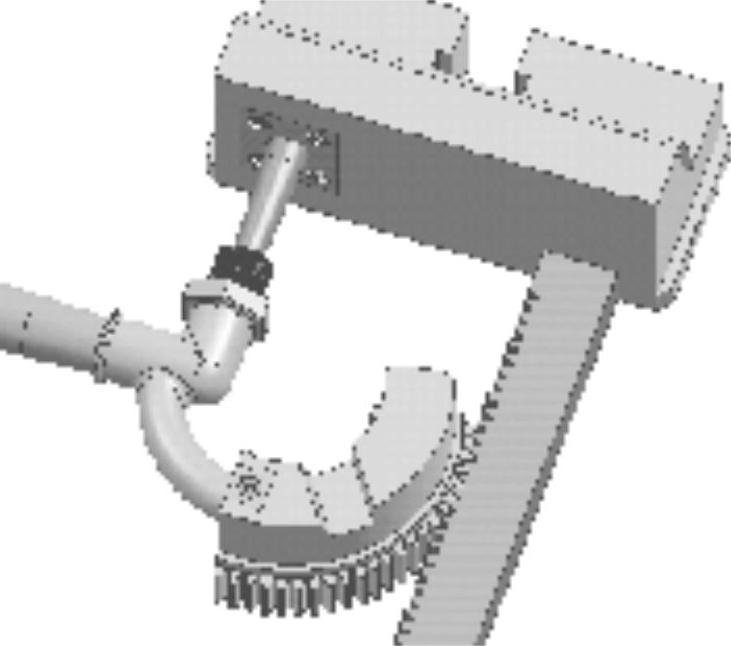

图10-51为圆弧滑块完成圆弧抽芯后还未复位的状态,对于此图应重点关注圆弧滑块的导滑结构和固定结构。

图 10-51

此例圆弧抽芯机构圆弧滑块的旋转行程和齿条行程是设计关键,详细的计算方法和本章范例1、范例4几乎相同,可以结合这两个范例仔细分析研究,本例不再进行讲述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。