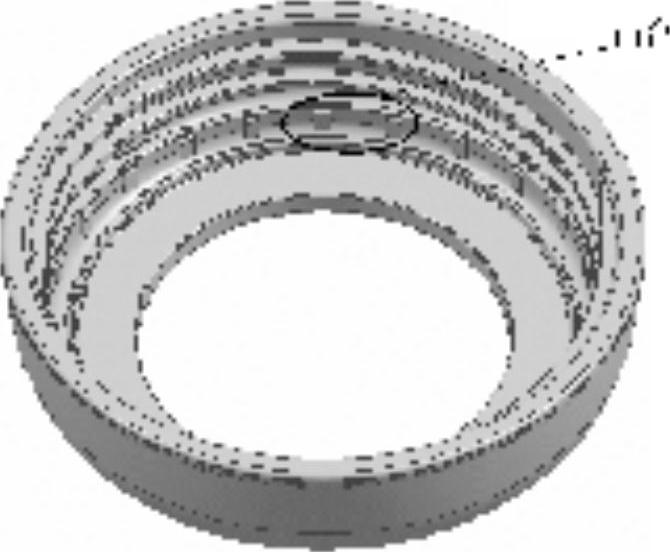

此副模具的产品是一个水壶盖,产品材料为ABS,如图9-39所示。此产品有两个特点,一是在产品内侧有一段内螺纹,由于螺纹线较粗,螺牙较深,必须使用自动脱螺纹机构;二是在产品内侧均匀分布着一圈细小的凸台。由于产品内侧已经有自动脱螺纹机构,小凸台将对螺纹型芯的旋转产生较大干涉,为实现顺利脱模,螺纹型芯必须采用特殊结构。模具详细结构如图9-40所示。

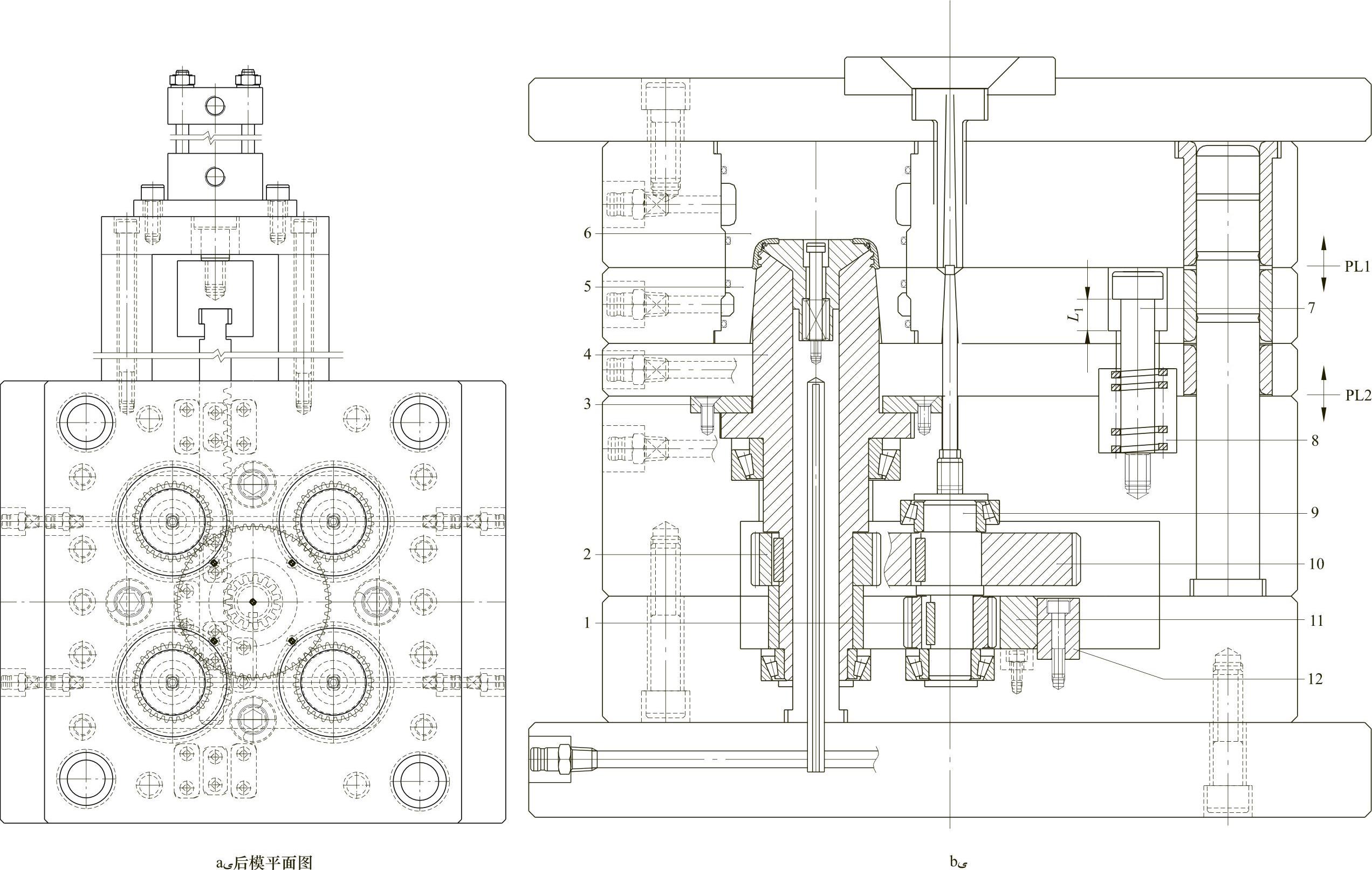

从模具结构图可以看出,此例的脱螺纹机构是液压缸齿条传动的自动脱螺纹机构,产品的顶出方式为推板顶出。为了解决产品内侧凸台的干涉,螺纹型芯4和冷却镶件19的顶端镶拼了一个伞形的活动镶件21,所有小凸台全部成型在活动镶件上,这个镶件可随着产品的顶出上下浮动。详细动作原理如下。

图 9-39

开模后,主分型面PL1首先打开,产品留在后模一侧并紧紧地包在螺纹型芯4上,待开模动作停止后,液压缸17推动齿条11向前运动,同时,齿条11推动齿轮1和齿轮10开始旋转,而齿轮10又驱动齿轮2和螺纹型芯4向着产品螺纹的反方向旋转,开始旋出螺纹,

图 9-4O

1、2、1O—齿轮 3—压板 4—螺纹型芯 5—推板镶件 6—型腔 7、22—限位拉杆 8、2O—弹簧 9—转轴 11—齿条 12—定位块 13—推板 14—托板 15—固定支架 16—液压缸固定板 17—液压缸 18—齿条固定块 19—冷却镶件 21—活动镶块

同时,推板13和托板14在弹簧8的弹出下被向上弹起,开始推出产品,PL2分型,而活动镶块21也在弹簧20的弹出下向上弹起,和推板同步运动;当推板行至L距离时,限位拉杆22限位,活动镶块21停止运动,此时,产品已完全脱出螺纹型芯4,但却仍紧紧卡在活动镶块21上;推板继续弹出,当行至L1距离时,限位拉杆7限位,推板停止运动,而此时,产品已被推板从活动镶块21上推出,从而自动跌落,至此,所有自动脱模动作全部结束。

设计此种液压缸齿条传动的模具结构时需掌握以下几个要点。

1)齿轮的装配间隙。这一项非常重要,相关间隙的确定可以按照本章范例1中要点9)的设计标准来设计。

2)为方便齿轮或齿条的更换,在设计齿轮组合时必须使用标准件。如果是自制的齿条或齿轮,其相关尺寸必须按照标准件的标准来加工。

3)为了方便计算,齿轮的齿数应尽量取整数或偶数,模数一般为2,压力角为20°。

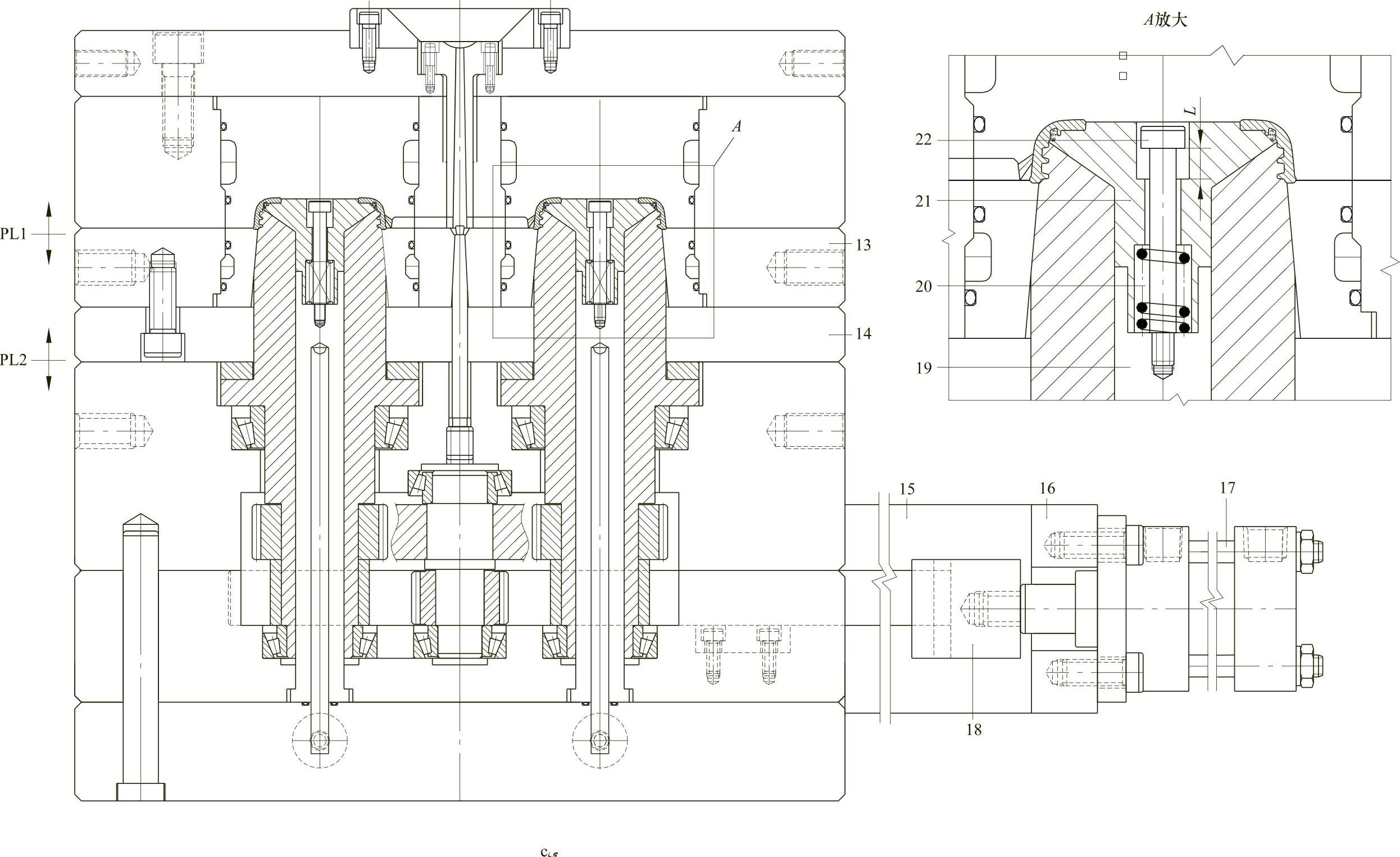

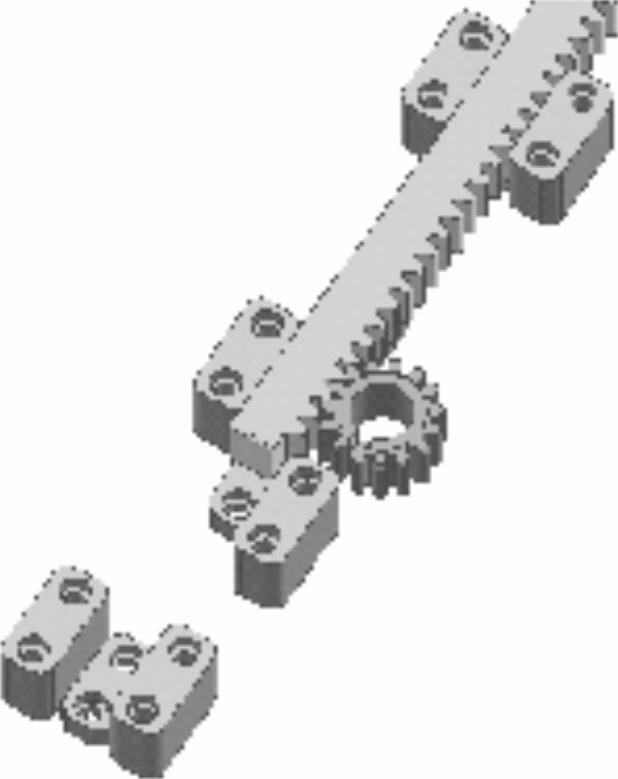

4)螺纹型芯上的齿轮在允许的条件下应尽量做小,主动齿轮的大齿轮在允许的条件下尽量做大,主动齿轮的小齿轮在允许的条件下尽量做小,目的是为了尽量缩短齿条的长度和液压缸的行程,如图9-41所示。

5)齿条长度尽量短,齿条的抽动范围也应尽量短,齿条和齿轮间的传动级别不要超过两级,每一级的传动比尽量做大,至少不应少于2~3。(https://www.xing528.com)

6)查清产品的螺纹规格和旋向,以防在设计传动机构时搞错方向。比如,齿条放在主动齿轮的左边和右边,齿轮和螺纹型芯的旋转方向是完全相反的,必须根据螺纹型芯的旋转方向来确定齿条是放在左边还是放在右边。

图 9-41

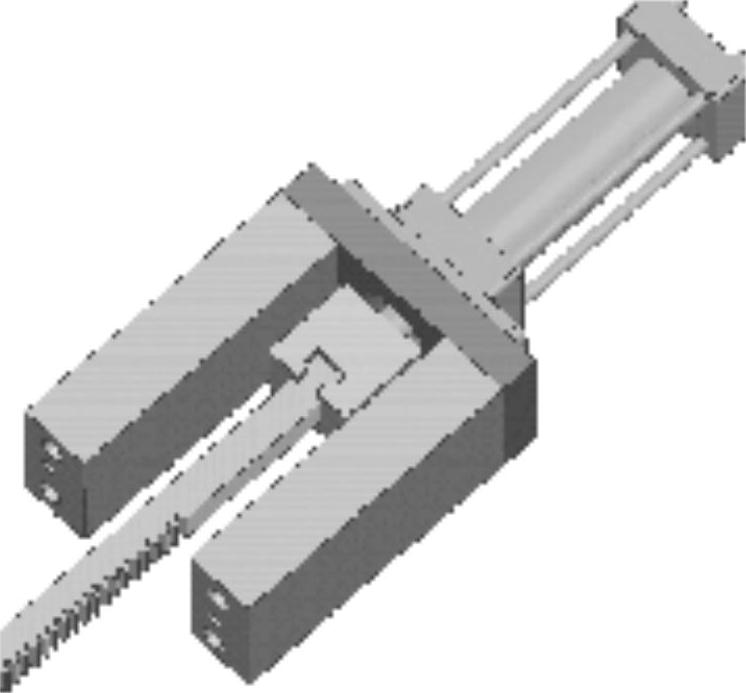

7)液压缸和齿条的固定方式和相关结构。液压缸和齿条的固定结构应力求简单,装拆方便。图9-42为常用的固定结构之一。

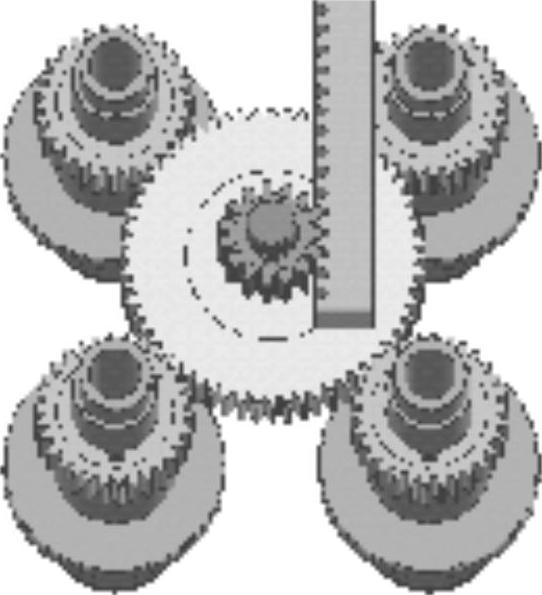

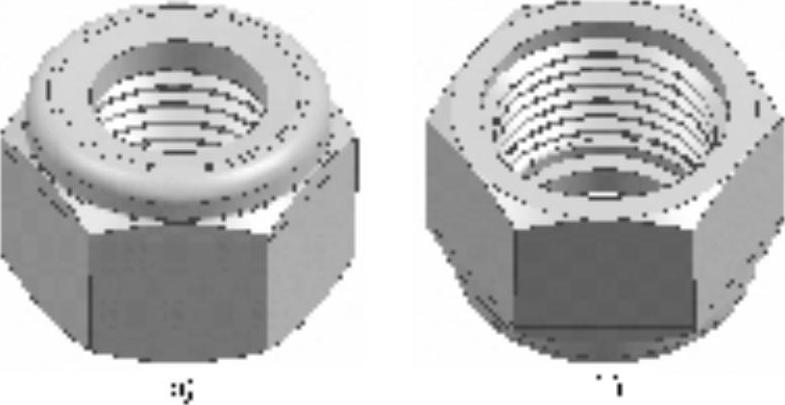

8)为防止齿条在传动过程中因受力较大而发生让位或变形,在齿条两侧必须有定位机构,在齿条底部必须增加耐磨块。常用的定位机构有T型槽式的定位块或普通定位块,本例使用的是普通定位块,如图9-43所示。

9)螺纹型芯的旋转转数、齿轮的旋转转数和齿条长度的计算方式。设计此种结构时,这3个重要零件的相关数据的计算是一个关键点,如果不懂得计算,则无法设计此种结构。在齿条的规定行程内,产品上的螺纹能否完全脱出,是由齿条的有效长度和每个齿轮的大小来决定的。设计这种结构时,可计算齿轮的分度圆周长,也可按齿轮转数来计算,方法原理几乎是一样的。本例即按照计算转数的方式通过一个实例来说明。

比如一个产品共有6个螺牙,意味着螺纹型芯必须旋转6圈才能脱出产品,根据螺纹型芯的直径,将螺纹型芯的齿数确定为最少20个,根据模具的最大空间将主动齿轮大齿轮的齿数定为60个齿,主动齿轮小齿轮的齿数定为15个齿。那么,主动齿轮和螺纹型芯的传动比为3,亦即主动齿轮转1圈,螺纹型芯转3圈。若想螺纹型芯转6圈,主动齿轮必须转2圈;若想主动齿轮转2圈,齿条必须行程30个齿。不过,产品虽为6圈螺纹,为安全起见,螺纹型芯至少应转6圈半或7圈,螺纹型芯多转一圈,则意味着主动齿轮的大齿轮应多转20个齿,主动齿轮的大齿轮应多转20个齿。若主动齿轮的小齿轮要多转5个齿,则齿条也应多行程5个齿,那么齿条的有效行程为35(5+30)个齿的齿距之和,再加上齿条其他部位的长度,即需要的总长。

以上是齿条液压缸传动的几个设计要点,只要掌握了这些重点,设计此种结构则不再困难。

图 9-42

图 9-43

图 9-44

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。