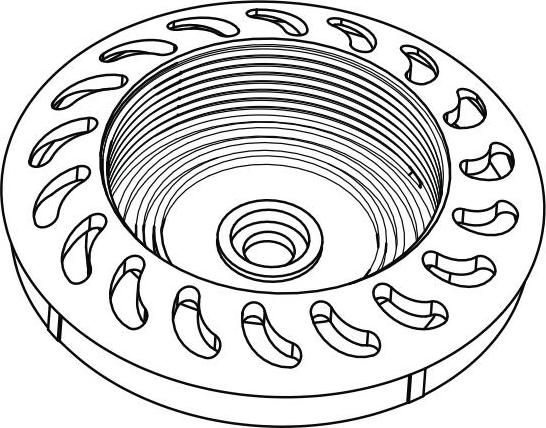

此例产品是一个花洒喷头,产品形状如图9-13所示。在产品内侧有一段较长的内螺纹,由于牙型较细,螺纹要求较高,不能使用强制脱模,因此,必须使用自动脱螺纹机构。此产品除了有内螺纹之外,还有另一特点,就是对前模型腔会形成很大的包紧力,后模侧抽出螺纹型芯后,产品必然会粘在前模。如果借助螺纹的力量将产品留在后模,后模一侧则无法顶出产品,因为产品上有很多碰穿通孔。如果使用顶针,根本没有位置布置顶针;如果使用推板,由于产品的特殊情况,推板也无法推出。因此,本例利用产品粘前模的特点设计了一种前模顶出机构。模具详细结构如图9-14所示。

图 9-13

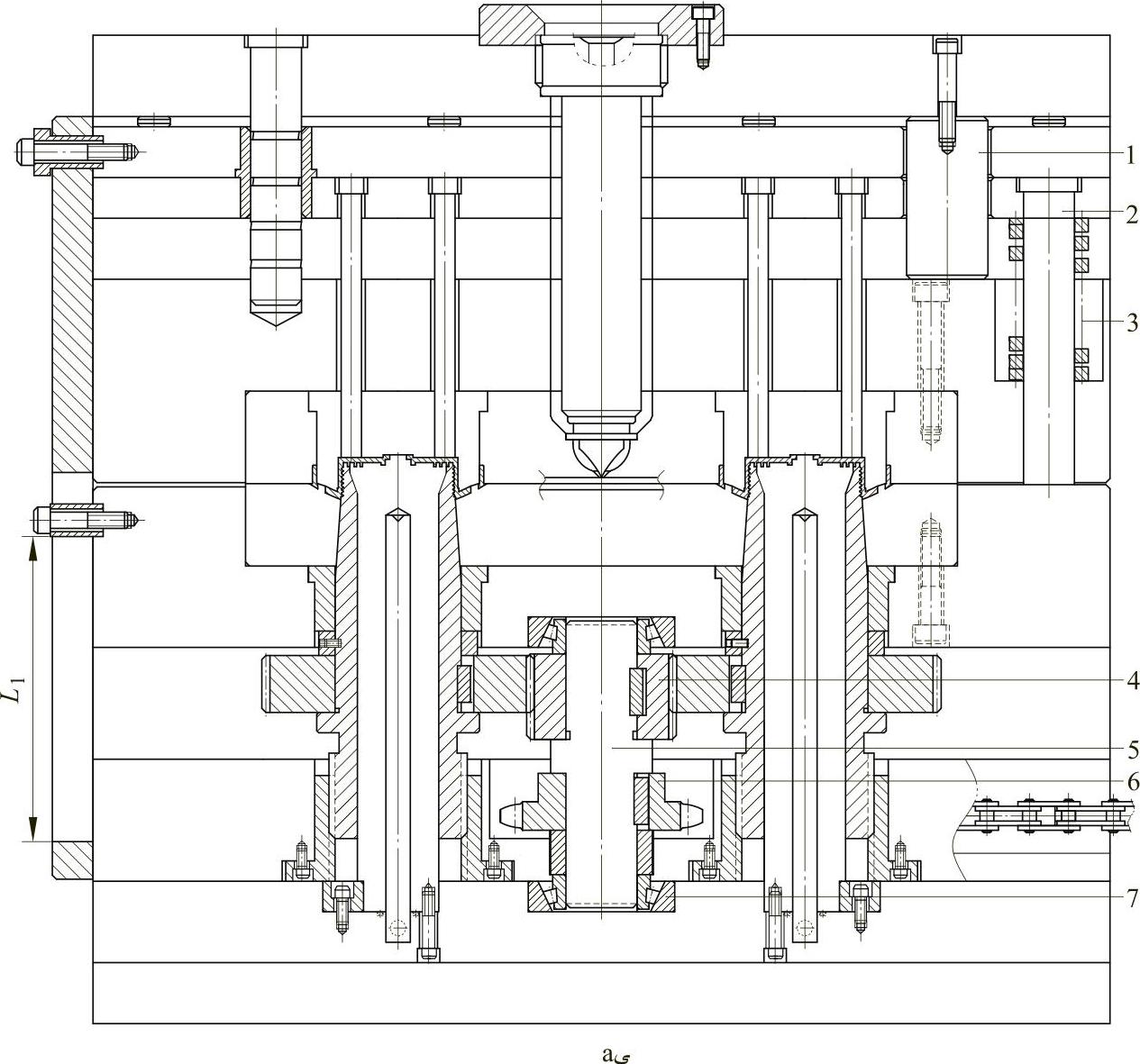

图 9-14

(https://www.xing528.com)

(https://www.xing528.com)

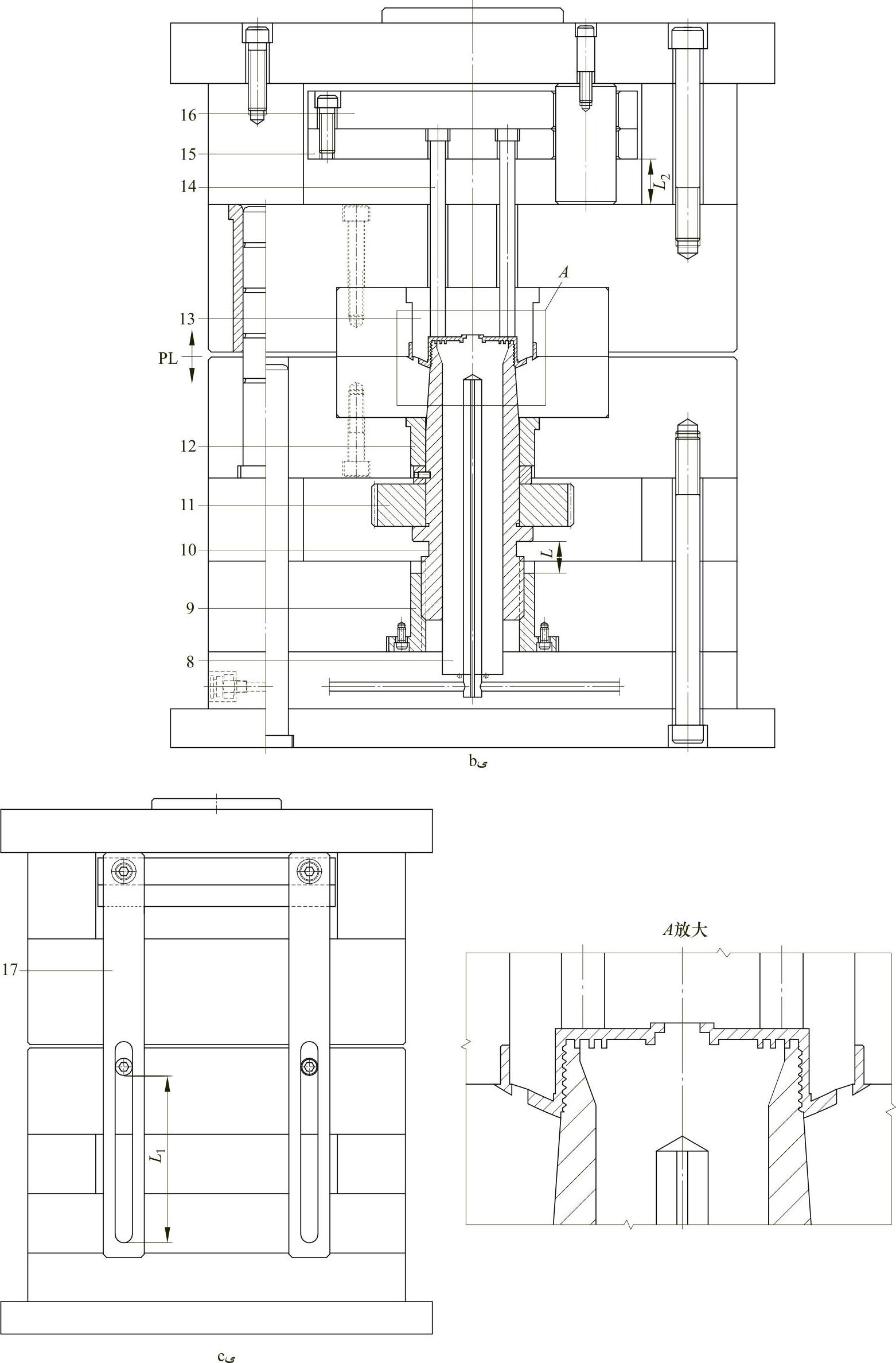

图9-14(续)

1—支撑柱 2—复位杆 3—复位弹簧 4、11—齿轮 5—转轴 6—链轮 7—轴承 8—型芯 9—螺纹套 10—螺纹型芯 12—镶套 13—前模芯子 14—顶针 15—顶针面板 16—顶针托板 17—拉板

从模具结构图可以看出,此副模具是一模两穴,后模是液压马达脱螺纹机构,前模侧是前模顶出机构。综合来讲,这是一副设计难度很高的模具,脱螺纹机构虽然和本章前面两个范例基本相同,但同样具有很高的参考价值,结构更加简洁。整副模具的动作原理如下。

注塑完成后,不是首先开模,而是首先起动液压马达(图中未示出)。液压马达带动链条,链条通过链轮6带动齿轮4,从而带动两个齿轮11和两件螺纹型芯10同时作旋转运动,在螺纹套9的作用下,螺纹型芯10边旋转边向后退,当行至L距离时,齿轮11端面触动电池感应开关(图中未示出),液压马达停止转动,所有旋转机构全部停止,此时螺纹型芯10已完全脱出了产品的螺纹部分;紧接着开始开模动作,分型面PL分型,产品留在前模一侧紧紧地包在前模芯子13上,当行至L1距离时,拉板17开始拉动前模顶出机构向前顶出;当行至L2距离时,所有开模动作全部停止,产品已被顶针14完全顶出并自动跌落,至此,所有脱模动作全部完成。合模时,前模顶出机构在复位弹簧3的作用下提前复位。

另外,还有一个新的零件需要点评。为了加强螺纹型芯的精确导向,此例在螺纹型芯上端又重新设计了一个镶套12。这种方法在脱螺纹机构中经常使用,需注意的是,此零件的材料使用上要求比较高,最常使用的是青铜或标准导套。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。