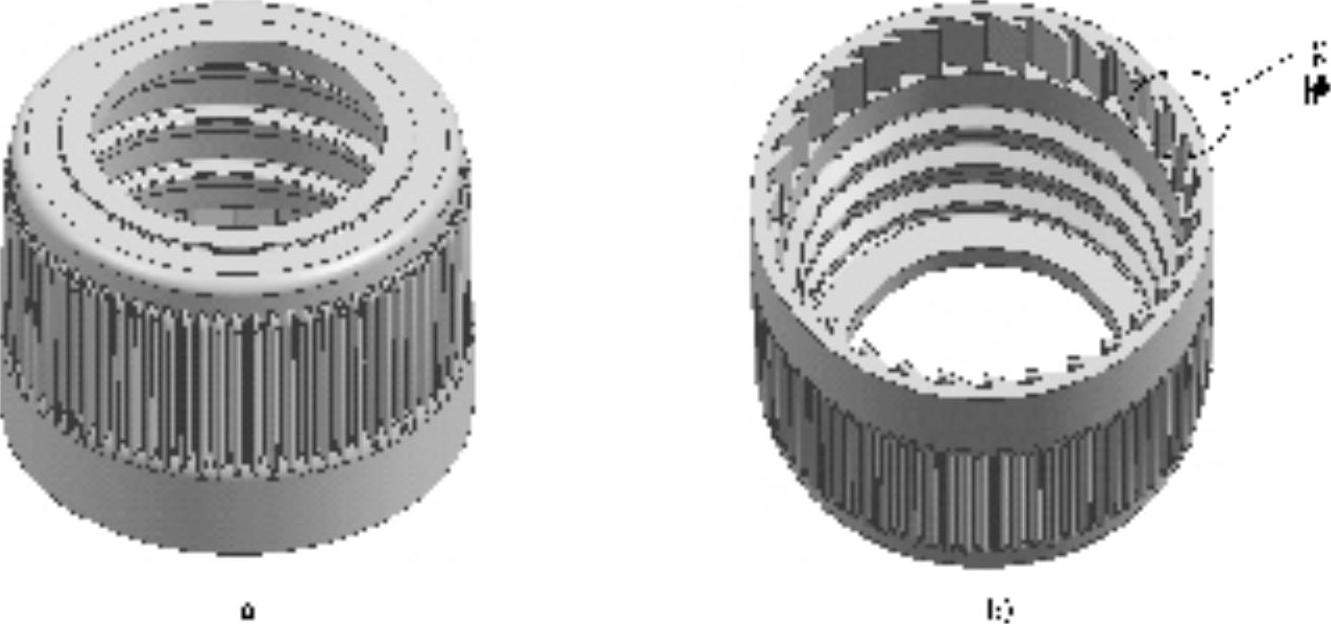

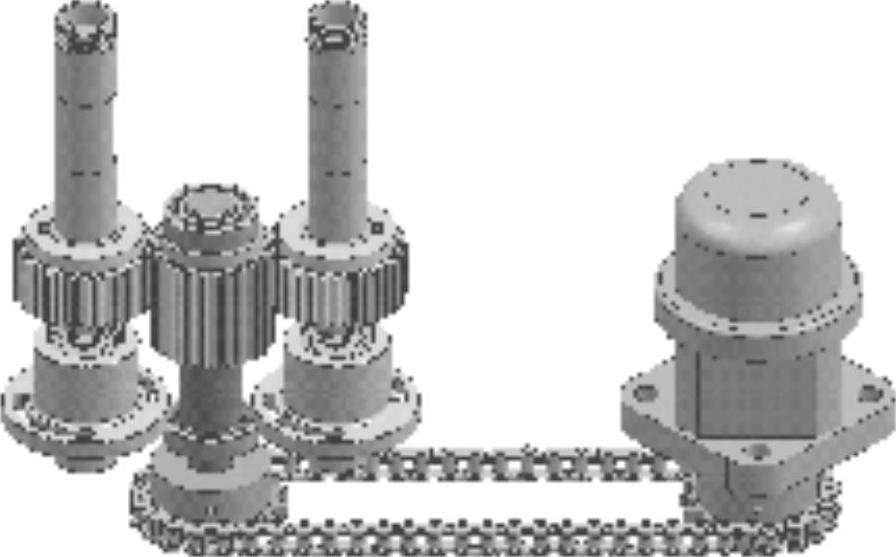

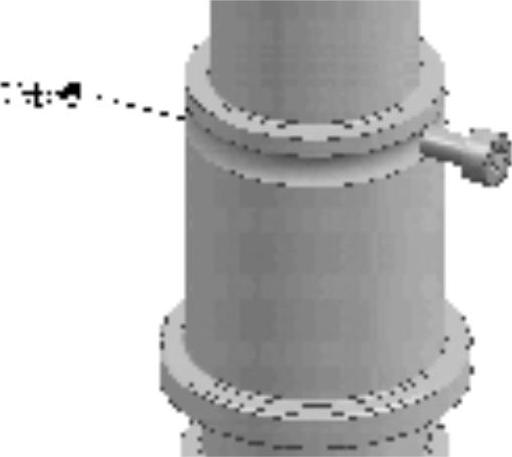

此例产品是一个香水瓶盖的外套壳,产品材料为ABS,产品形状如图9-1所示。从图9-1b反面视图可以看出,产品内侧有3圈很深的内螺纹,螺纹方向为右旋。由于螺牙较深,螺牙角度较小,牙型较尖锐,强制脱模无法保证产品质量,因此,必须采用自动脱螺纹机构。另外,从图9-1b的圆圈内可以看出,产品边缘有一圈均匀排布的倾斜卡槽。这些卡槽必须成型在后模型芯上,但由于型芯是旋转的,卡槽在模具结构上必须经过巧妙设计才能实现顺利脱模。这也是此副模具的设计难点和特点之一。模具详细结构如图9-2所示。

图 9-1

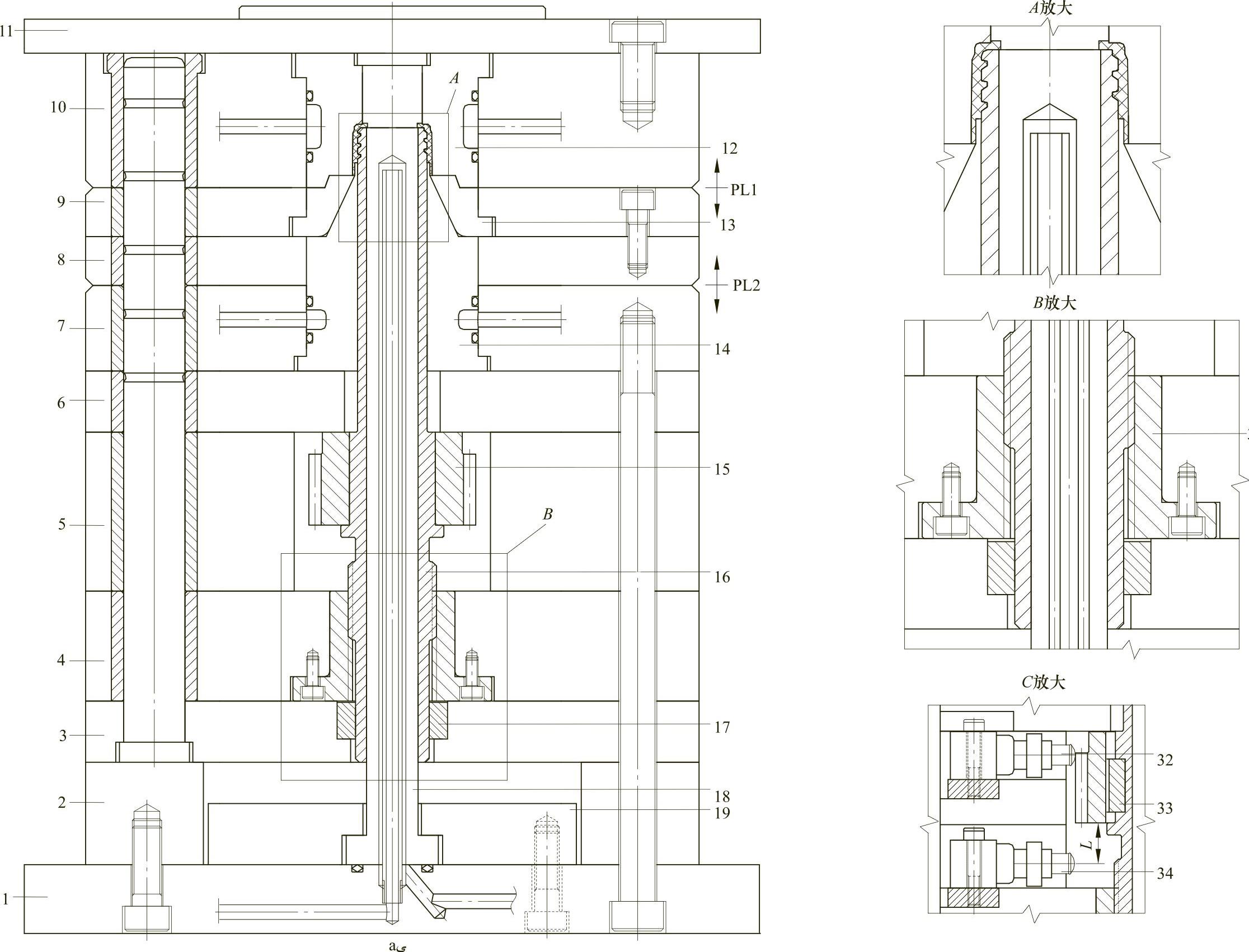

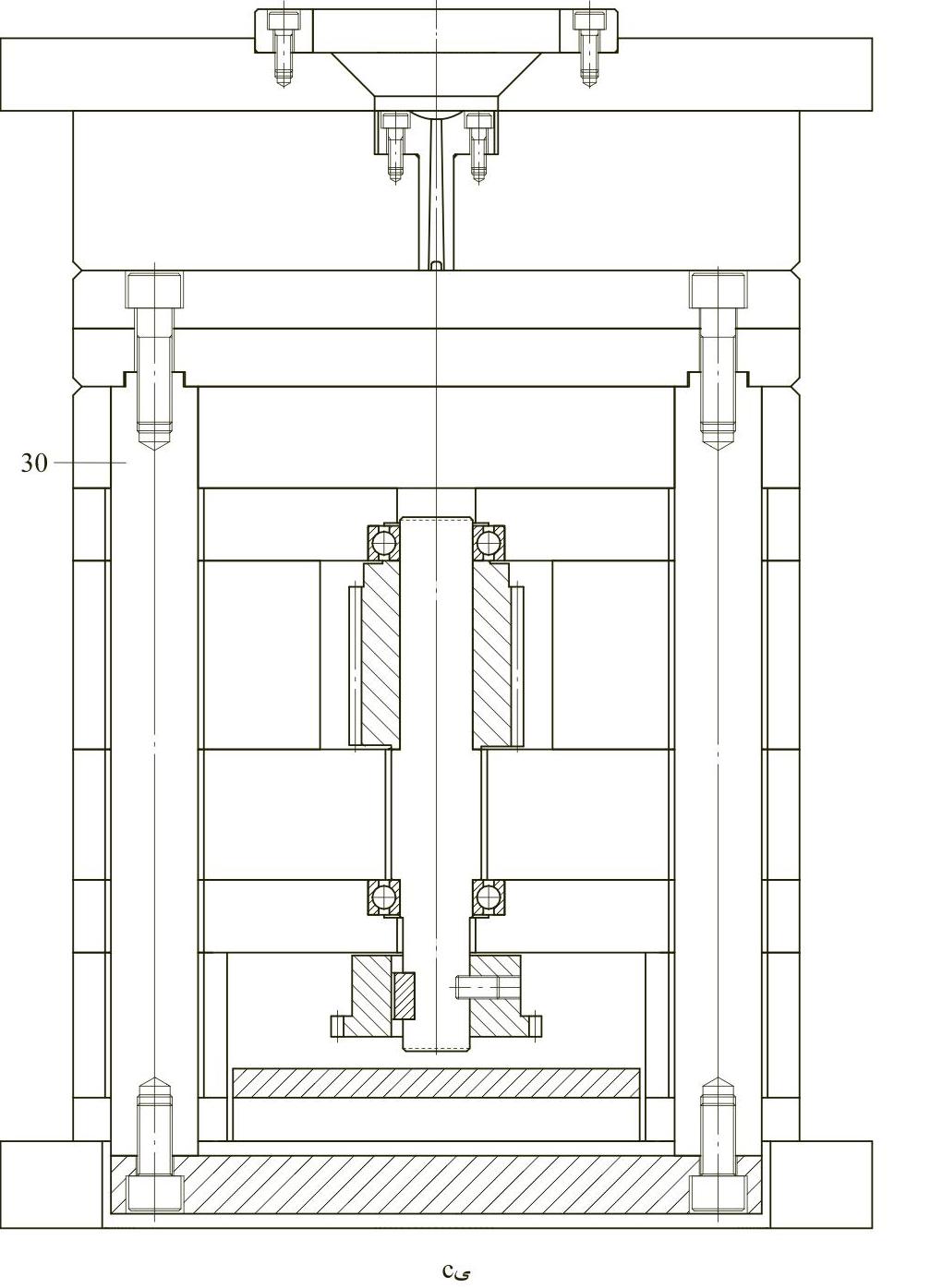

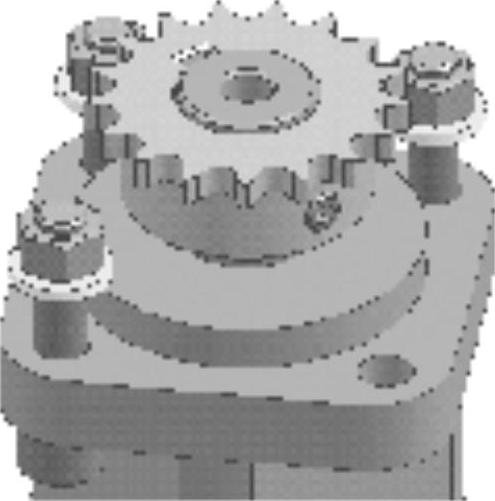

从模具结构图可以看出,此副模具一模两穴,共有11层模板,给人眼花缭乱的感觉,很难分清层次。但是,经过仔细分析会感觉这是一副设计非常严谨、质量很高的模具,结构上的每个细节都设计得非常到位。首先来看前模一侧,前模侧共有两件模板,分别是码模板11和A板10。后模侧共有8层9件模板及两件垫板。推板9用来推出产品和固定推板镶件13。托板8用来固定和托住推板镶件13,这两块板通过多个螺钉紧固在一起形成一体。型芯固定板7用来固定型芯14,型芯托板6用来固定和托住型芯14。此副模具的3个齿轮藏在齿轮储藏板5中。螺纹套31专门用来控制螺纹型芯16上下往复运动,此副模具的两个螺纹套31固定在螺纹套固定板4中。定位套是专门用于螺纹型芯16的底部精确导向和精确定位,固定在定位套固定板3上。两件A板10专门用来安放链轮20和链条28,并保证有足够的安全空间供链条和链轮运动。冷却镶件固定板19是用来固定冷却镶件18用的,由多个螺钉固定在后码模板1上,始终保持静止状态。

图 9-2

图 9-2(续)

1—下码模板 2—垫板 3—定位套固定板 4—螺纹套固定板 5—齿轮储藏板 6—型芯托板 7—型芯固定板 8—托板 9—推板 1O—A板 11—码模板 12—型腔 13—推板镶件 14—型芯 15、23—齿轮 16—螺纹型芯 17—定位套 18—冷却镶件 19—冷却镶件固定板 2O、27—链轮 21—轴承 22—转轴 24—马达固定支架 25—液压马达 26—无头螺钉 28—链条 29—推杆固定板 3O—推杆 31—螺纹套 32、34—行程开关 33—平键

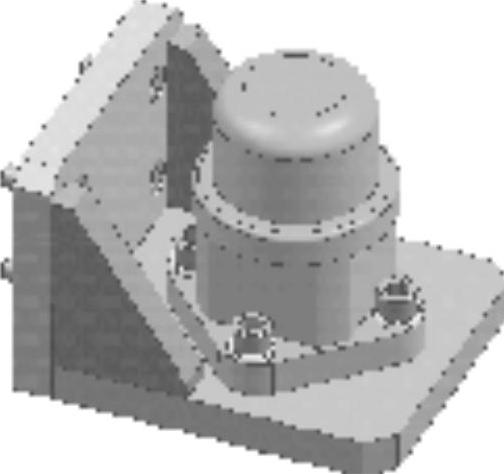

此副模具是一副液压传动的自动脱螺纹机构,螺纹的脱出方式是螺纹型芯在旋转中同步后退,当螺纹型芯完全推出并停止后,由推板推出产品,产品最后自由跌落。详细动作原理是:开模后,主分型面PL1首先分型,产品留在后模一侧,待后模侧开模停止后,液压马达开始起动,此时,链轮27带动链条28,链条28带动链轮20从而带动转轴22和齿轮23同时旋转,在齿轮23的驱动下,两个齿轮15带动两个螺纹型芯16朝着产品螺牙的反方向开始旋转,同时,在螺纹套31的作用下,两个螺纹型芯16在旋转的同时向下退缩,开始脱出产品的螺纹部分;当行至L距离时,齿轮15触动行程开关34的触点,液压马达25停止转动,链条、链轮、齿轮等所有旋转部件全部停止转动,此时,螺纹型芯16已脱离了产品的螺纹长度,但由于产品周边的卡槽全部成型在型芯14上,产品仍紧紧扣在型芯14上,此时,注塑机的顶杆推动推板固定板29和两件推杆30向前顶出,推杆30又同时推动两件推板8、9同步向前顶出,最终将产品从型芯14上推出,产品自动跌落,从而完成全部的自动脱模动作。

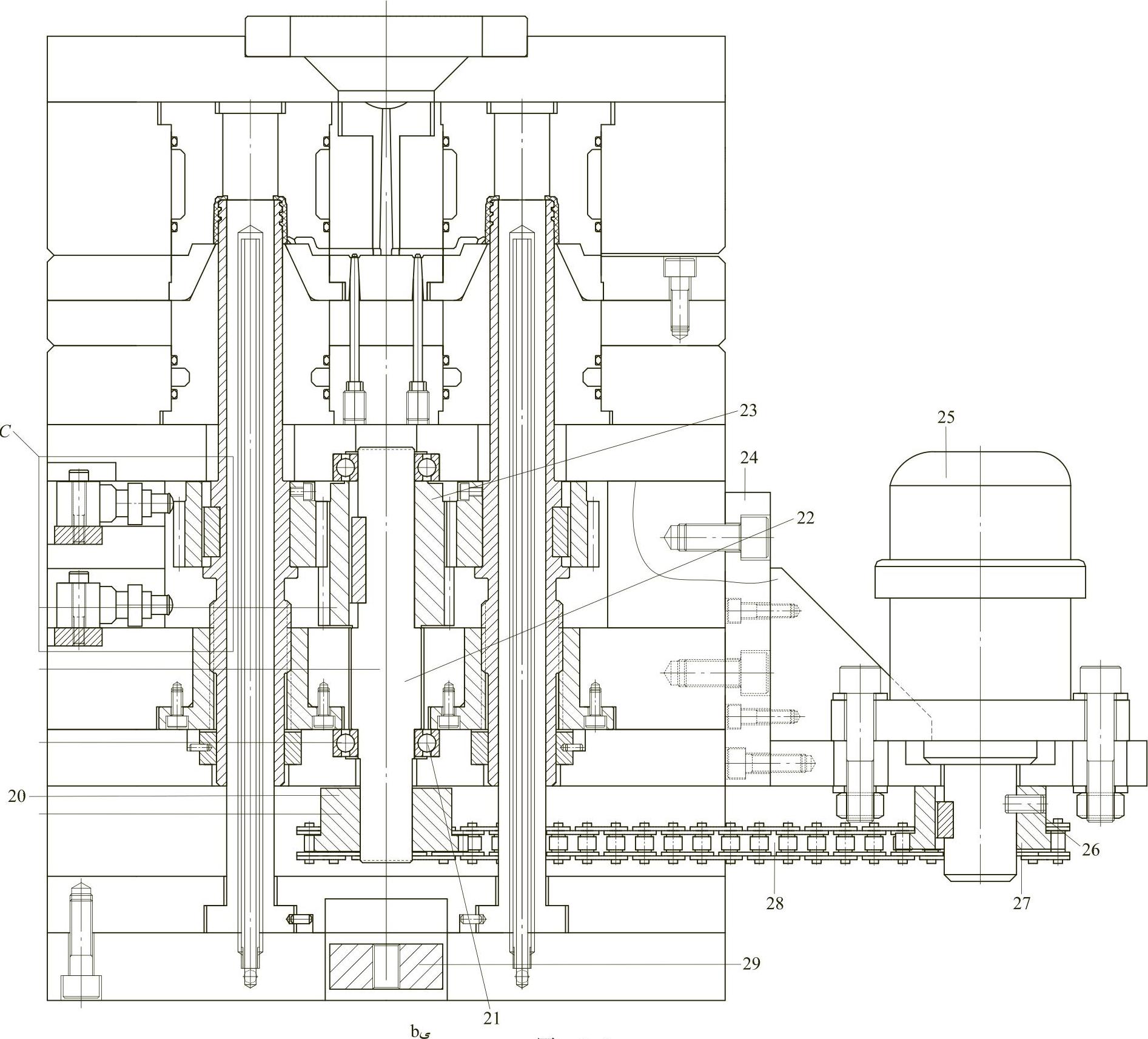

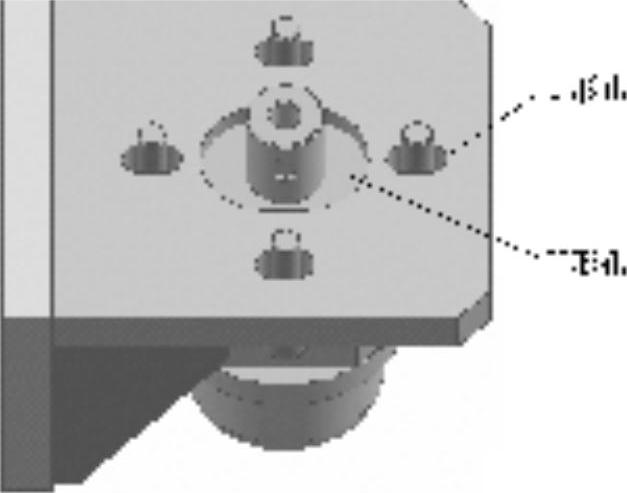

图9-3为从液压马达到螺纹型芯的详细传动结构图,从此图可更清楚地看到此类结构的零件组成。结合2D和3D可以看出,液压传动离不开以下几个共同的部件:一个液压马达,一个链条,两个链轮,至少两个滚珠式轴承或滚针式轴承;每个螺纹型芯上各有一个齿轮,在有些结构中,每个螺纹型芯上还需1~2个滚针式轴承。这种结构在后面的范例中会有介绍,这是各种液压传动的共同特点。

图 9-3

设计此副模具或设计此类液压传动的模具时需掌握以下设计要点。

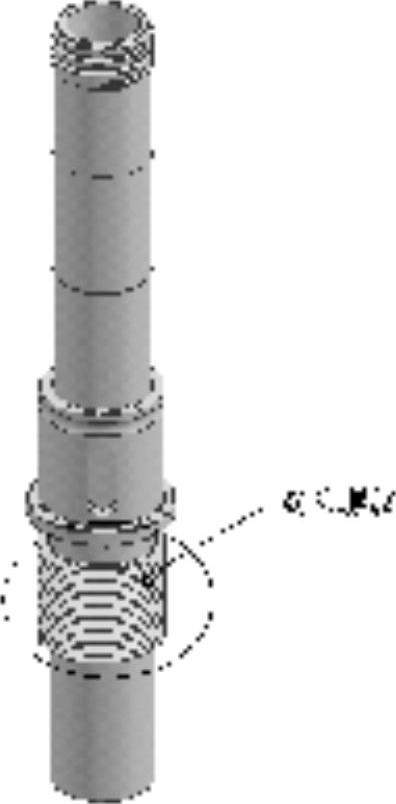

1)为防止在传动过程中螺纹型芯因发生摆动而损伤,螺纹型芯两端应有精确的导向和定位零件。本例螺纹型芯的定位零件,上端靠型芯14,下端靠螺纹套31和定位套17,如果产品要求不高的话,定位套17可省略,但有了它会更安全。

2)为防止在传动过程中螺纹型芯因受力与定位零件发生咬死、烧伤等现象,零件间接触摩擦的部位,表面硬度不得相同,比如,为了加强螺纹型芯的强度和耐磨性,螺纹型芯应经过热处理加强硬度,表面通常应做氮化处理,表面硬度应达到58~60HRC。为了更加安全可靠,其他定位零件的钢材材料需错开使用,如螺纹套31和定位套17的材料通常均使用青铜制造,因为铜和铁是很难咬伤的;型芯14的材料通常应使用热处理材料,硬度可控制在48~52HRC。

3)为使螺纹型芯在旋转后退过程中更加轻松、顺畅,螺纹型芯和螺纹套相配合的一端螺牙通常应使用双头螺纹(见图9-4)。因为单头螺纹比较重,需要很大的驱动力,如果模穴较多的话,可能很难驱动,而使用双头螺纹则所需驱动力会减少几倍,使得整个传动系统轻松、顺畅。使用双头螺纹时需注意一个问题,就是螺距必须与产品螺牙的螺距保持绝对相同,至于牙型或规格等均不重要,重要的是牙距。为保证螺牙加工得光滑精确,双头螺纹通常应使用成型磨床研磨加工,车床直接车出的无法达到要求,这一点非常重要。

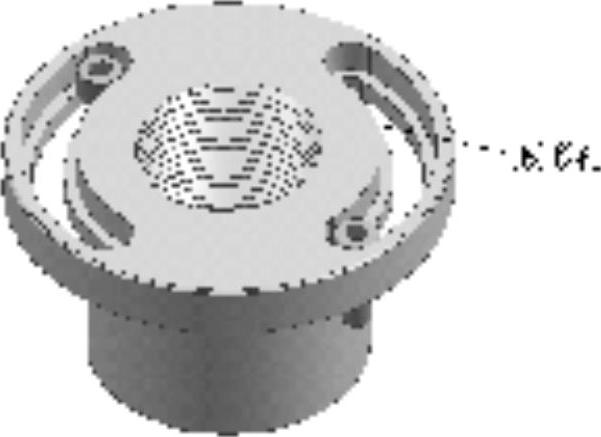

4)为了安装的需要,螺纹套固定螺钉的沉头孔应做成腰形孔,如图9-5所示。因为模具在装配时是按照从上到下的顺序安装的,只有在螺纹型芯完全安装到位后才可安装螺纹套,在螺纹套安装之前,无法准确计算出螺纹套固定螺钉的孔位中心位置。如果按照通常做法钻沉头孔的话,在螺纹套旋转到位时,此孔很难与模板上的螺纹孔中心吻合,即使相差仅1mm,也会导致螺钉无法旋进,所以,做成腰形孔便于调节螺纹套的松紧程度。

(https://www.xing528.com)

(https://www.xing528.com)

图 9-4

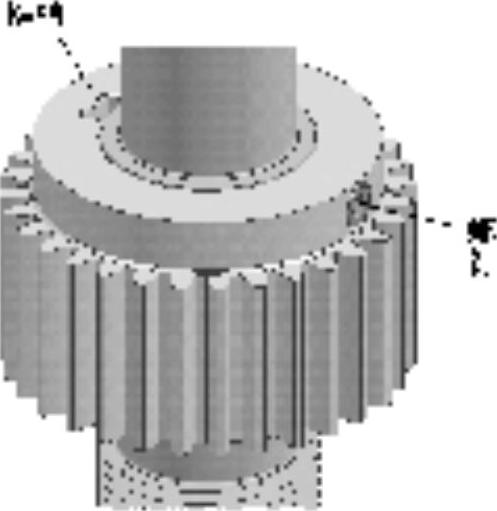

5)齿轮的安装与固定。在结构设计初期,应充分考虑到齿轮的安装和固定方式应简单方便,稳固可靠。最常用的固定方式是使用平键定位止转,用无头螺钉或杯头螺钉紧固,如图9-6所示。为防止齿轮在旋转受力过程中产生上下滑动,通常应在螺纹型芯上开一个U形槽,专门用来卡住螺钉,使其不易滑动,以保证更加安全,如图9-7所示。其他如液压马达和链轮的固定方式也是如此,如图9-8所示。

图 9-5

图 9-6

6)液压马达的安装固定方式。液压马达的安装和固定必须稳固安全,装拆方便,图9-9即为最常用的固定方式。另外,固定液压马达的固定板上的固定螺纹孔和液压马达的定位法兰孔必须做成U形孔,如图9-10所示,目的是为了使液压马达和链条的安装方便,以及便于链条松紧程度的调节。如果做成圆孔,液压马达和链条则无法安装,切记。

图 9-7

图 9-8

图 9-9

图 9-10

7)链轮和链条标准件的选择。链轮和链条的选择也是一个重要的环节。链轮可以自己设计加工,而链条却不能,只能使用国标链条,液压传动的模具99%均使用型号为08B的标准链条。在使用时,直接按照型号根据所需的长度结好即可。链条的选择需注意两个重要参数:一是滚子外径为8.51mm,二是链条节距为12.7mm。因为所需的链轮规格也为08B的规格,对应的滚子外径也是8.51mm,节距也是12.7mm。只要两个参数吻合了,就是配套的。如果自己加工链轮,必须按照此标准来设计加工。链轮的齿数与链轮的大小相关。链轮的大小应根据模具的空间大小而定,只要放在模具中合适即可。

8)螺纹型芯的行程控制。设计此种结构时,螺纹型芯的行程控制是关键。螺纹型芯的行程是由马达的转数决定的。当螺纹型芯完成旋转抽芯后,必须在规定的行程内使液压马达停止转动,所以必须使用行程开关来控制,且必须使用两个开关,其中一个负责螺纹型芯的后退控制,另一个负责螺纹型芯的复位控制。本例中当螺纹型芯完全复位或者完全退出后,齿轮15会触动上下两个行程开关的触点,液压马达则停止转动。当然,行程开关有多种形状,安装方式也有所不同,不必按照本例的位置安装,不论放在哪里,只要能够让液压马达停止即可。因此,本例只是示意作用,为的是加强读者的理解。

9)为保证齿轮之间能够正常、顺畅地传动,两个齿轮之间必须留有一定间隙,通常在0.1mm~0.15mm之间。例如,齿轮15的分度圆直径为60mm,齿轮20的分度圆直径为80mm,那么,两个齿轮之间的实际距离必须在70.1~70.15mm(60/2+80/2+0.1~0.15)之间。只有这样,两个齿轮才能够正常啮合,否则,齿轮甚至无法安装。特别是模板上孔的加工,如果不按照上面公式标准设计加工,不是齿轮报废就是模板报废。除此之外,第二个方法则是在加工齿轮时,将单个齿轮的外形单边缩小0.05~0.075mm,这样则不需增加齿轮的中心距,切记。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。