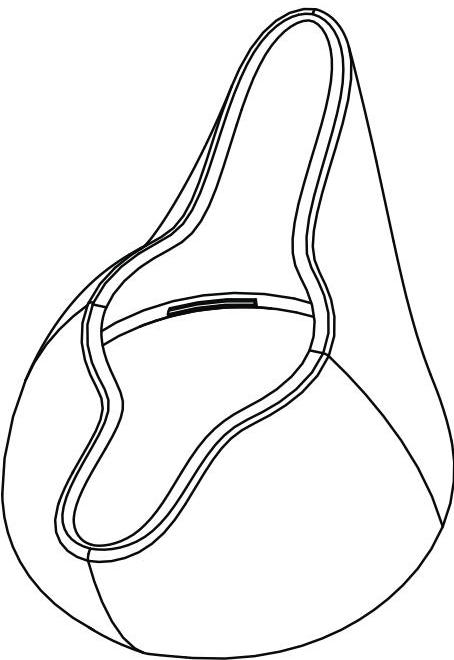

此副模具的产品是一个开关旋钮,产品形状和图7-27的产品非常相似。在模具结构上前模侧有两个哈夫式滑块,后模侧有两个向内收缩的内滑块,此例的设计难点在两个内滑块上。由于产品形状较小,内部空间不足,两个内滑块若要完成所需的抽芯距离,后模型芯必须首先让位,至型芯完全抽开后腾出足够的空间,内滑块才能实现抽芯,因此,若要实现上述的连贯动作,必须使用二次顶出机构。模具详细结构如图7-28所示。

图 7-27

图7-28所示模具的运动原理是:开模结束后开始顶出动作,注塑机的顶杆推动推板8和锁紧块1、2等开始向前顶出,此时,在扣机机构拉钩12的拉动下,推板8带动顶板9、10和推杆6等同时向前顶出,同时,推杆6推动B板5,锁紧块1、2推动内滑块4等向前运动;当行至L距离时,活动块11在斜压块13的压缩下向内完全收缩,拉钩12脱离活动块11,顶板9、10和推杆6等停止顶出,B板5也随之停止向前运动,此时,后模型芯3也向后行进了一个L距离,即型芯3避让内滑块的安全距离,只有型芯完全离开了,产品内侧才有足够空间让内滑块完成抽芯;继续顶出,锁紧块1、2开始推动内滑块4等向产品内部抽芯,当推板8行程L1距离时,滑块4等完成抽芯,产品自动脱落,如图7-29所示。

图 7-28

图 7-28(续)(https://www.xing528.com)

1、2—锁紧块 3—后模型芯 4—内滑块 5—B板 6—推杆 7—复位杆 8—推板 9、1O—顶板 11、17—活动块 12—拉钩 13—斜压块 14—弹簧 15—撑块 16—斜铲块 18—底座

从模拟图7-28上可以看出,当内滑块完成抽芯后,型芯3刚好处于两个内滑块正下方。若此时开始合模,两个内滑块会和型芯相撞,型芯和内滑块均会报废,因此,要想安全合模,必须严格控制模具的合模顺序:内滑块必须首先复位,即两个锁紧块和推板8需首先复位。只有等内滑块完全复位了,分型面PL2才可合模,型芯3才能安全地插入两个内滑块中。为安全控制合模顺序,本例在两组顶板上设计了一套机械式延迟合模机构,此机构共有6个重要零件,分别是撑块15、斜铲块16、活动块17、底座18、弹簧14和上盖(图中未示出)。当所有顶出机构完成顶出时,斜铲块16脱离活动块17,此时,在弹簧14作用下,活动块17被向后弹出一个L3距离,刚好卡在撑块15的台阶上,如图7-30所示,当推板8在注塑机的拉动下开始复位时,顶板9、10在撑块15的支撑下不能运动,导致B板5也不能运动,当推板8向后复位L2距离时,内滑块4在锁紧块T形槽的带动下已完全复位,此时,斜铲块16的斜面刚好铲到活动块17,迫使其向后退缩L3距离,刚好脱离撑块15的台阶,撑块15此时已失去对顶板9、10的支撑作用,从而使整个顶出机构和B板5一起向后复位,型芯3安全插入两个内滑块中。

图 7-29

图 7-30

此副模具的顶出机构和复位机构比较复杂,是难度很高、设计巧妙的经典案例,特别是延迟机构的设计。可将图7-28e和图7-30作仔细分析和对比,从中找出动作变化之处,最终完全领悟。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。