热流道系统主要由主温控器、浇口套、分流板、热嘴四大部分组成。按进胶的形式来分,可分为单点式和多点式两种。单点式只有一个喷嘴一个进胶点,对于有些要求较高的圆形产品,有时需要一个喷嘴多个进胶点。多点式有多个喷嘴多个进胶点。单点式一般情况下不需要分流板。有些模具因受产品形状限制,胶口位置需偏离模具中心较远,有时还需要加大模具外形尺寸或注塑机吨位,这样将直接导致整体成本增加,为此,单嘴热流道需要增加分流板,模具就可不必偏心。多点式必须使用分流板。热流道的热嘴常用的有大水口式(也称开放式)、点浇口式、气动针阀式等。热流道系统的详细结构及其使用参见以下内容。

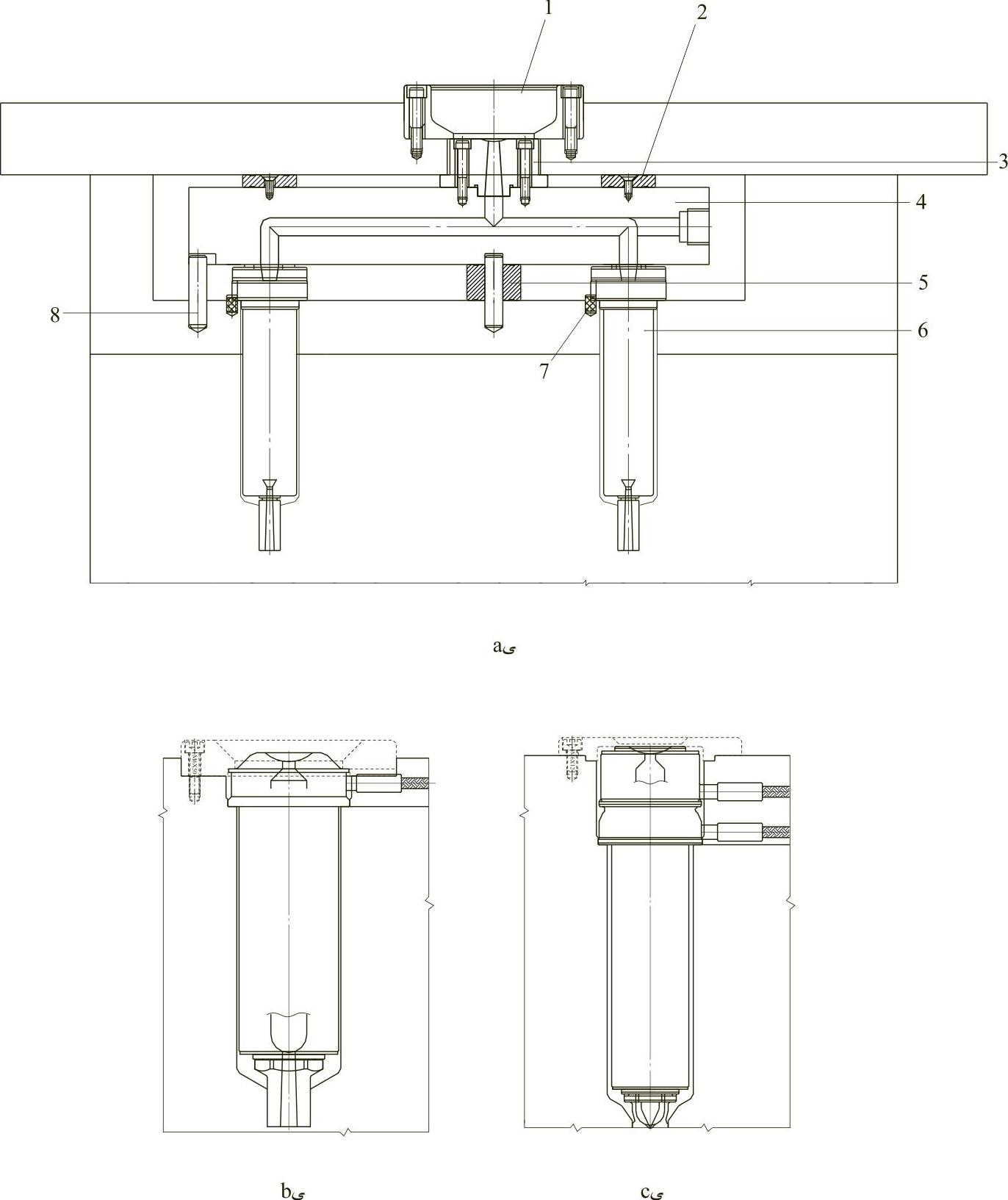

图1-2a为常用的多点开放式热流道系统,通常用在一模一穴的大型塑件或一模多穴的模具上。当产品太大,需要多个浇口,多个浇口之间的距离又太远时,必须使用此种形式。热流道的另一特点是它不仅可以直接在产品表面进胶,而且还可以转成冷流道进胶,也就是通常说的热流道转冷流道。而此种开放式热嘴多用在热流道转冷流道的模具上,当一模多穴时,为减少冷流道的长度,有时也需要使用此种形式。此种热嘴是大水口式的,热嘴的前端可进行二次加工,可根据需要加工成弧面、斜面或开设流道等。图1-2b为常用的单点开放式热流道系统,它没有分流板,仅一个热嘴,多用在一模多穴且流道不长的热流道转冷流道的模具上,有时也可直接进胶在一些要求不高的产品表面。此种开放式热嘴的缺点是,它会留下一段废料,如直接进胶在产品表面,还需要进行二次浇口的修剪,因此这种热嘴用得不多。图1-2c也是常用的单点开放式热流道,基本上均用在直接在产品表面进胶的模具上。和前面两种相比,其优点是没有废料产生,不需进行二次浇口的修剪,生产效率更高。此种热嘴不仅可单嘴使用,也可用在多点式热流道系统的模具上。对于需直接在表面进胶的大型产品,它是一种非常理想的选择。其缺点是,产品表面会留下一个圆圈和一个点,因此,不能用在外观要求较高的产品模具上。

图 1-2

1—定位圈 2、5—绝热垫圈 3—浇口套 4—分流板 6—热嘴 7—止转销 8—定位销

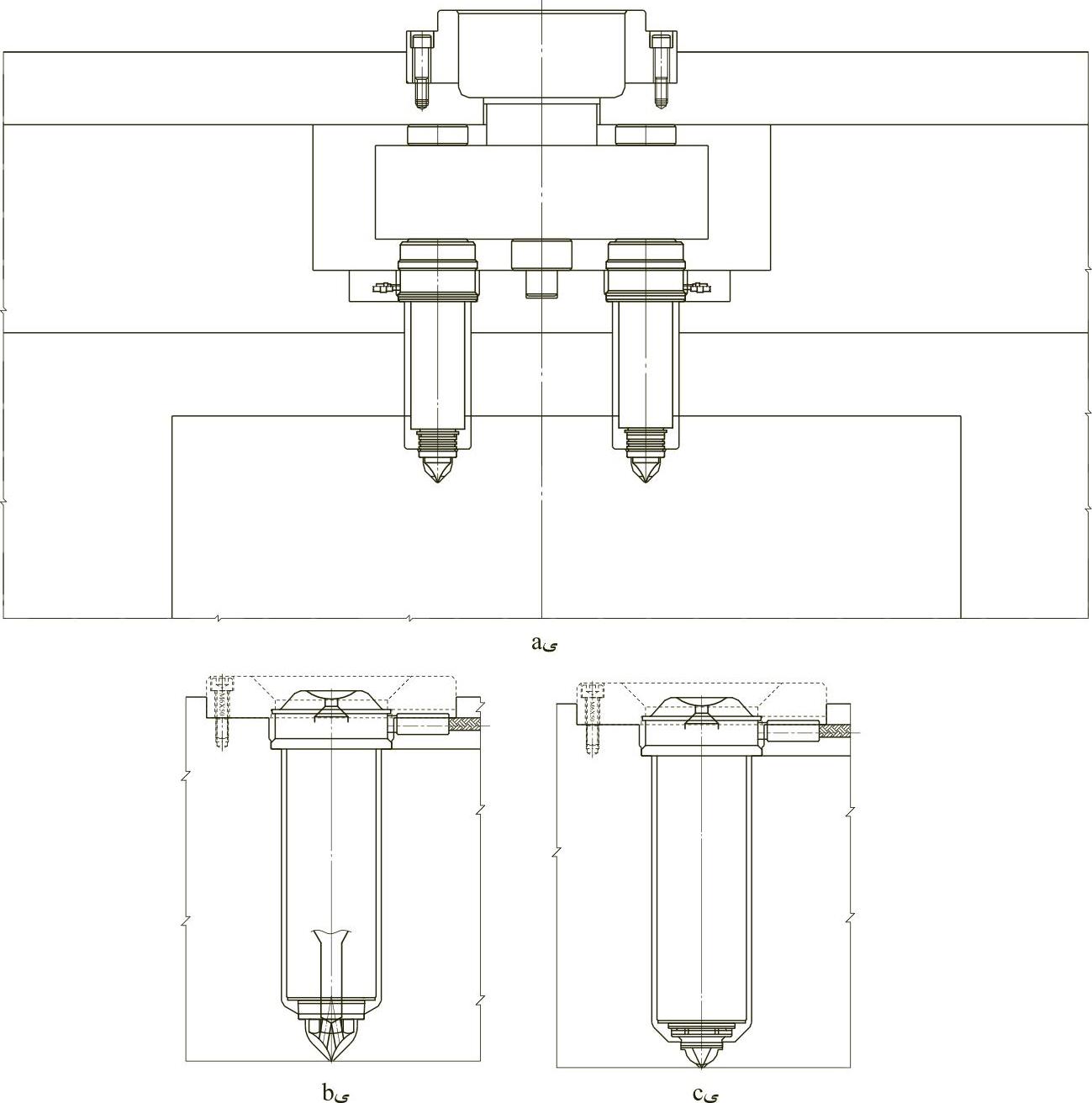

图1-3a为常用的多点式的针点式热流道系统,通常用在需直接在产品表面上进胶的模具。对于外表要求较高的产品,针点式热嘴是最理想的选择,因其浇口痕迹小,在产品表面只会留下很小的一个点。有些一模一穴的大型产品,需多点进胶时,必须使用此种机构的多点式热流道系统。对于一些一模多穴的小型产品,也必须使用此种多点式结构。图1-3b、c为两种不同形式的单嘴结构。单嘴的使用更加简单,它仅能使用在一模一穴一点进胶的模具上。

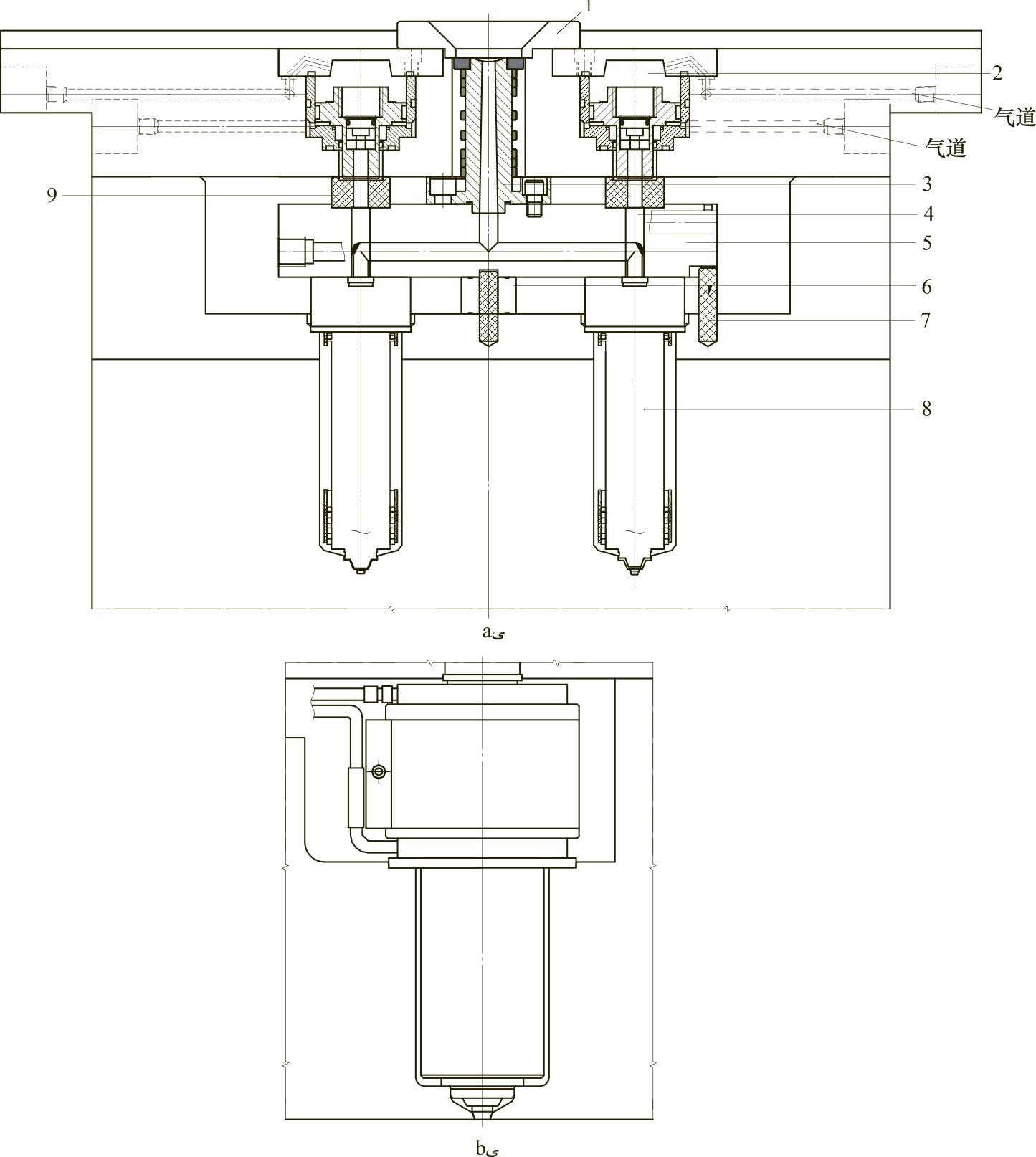

图1-4a为常用的多点式的针阀式热流道系统,此种形式的热流道系统多了一个气缸机构。模具在生产注塑过程中,阀针在气缸的作用下一直处于上下往复运动的状态。填充注塑时,阀针提起;填充结束时,阀针复位,封住胶口。和前面几种形式相比,它结构更复杂,安装精度也更高,价格比其他形式也贵得多。针阀式热流道不仅可用在热流道转冷流道的模具上,更适用于直接在产品表面进胶的模具上。若用在热流道转冷流道的模具上,它更加节省材料;若用在直接在产品表面进胶的模具上,浇口痕迹仅为一个很小的圆圈,光滑美观。一模一穴或一模多穴的模具均可使用,比前面几种形式的使用范围更加广泛。图1-4b为一种单嘴针阀式结构,它仅用在一模一穴一点进胶的模具上。

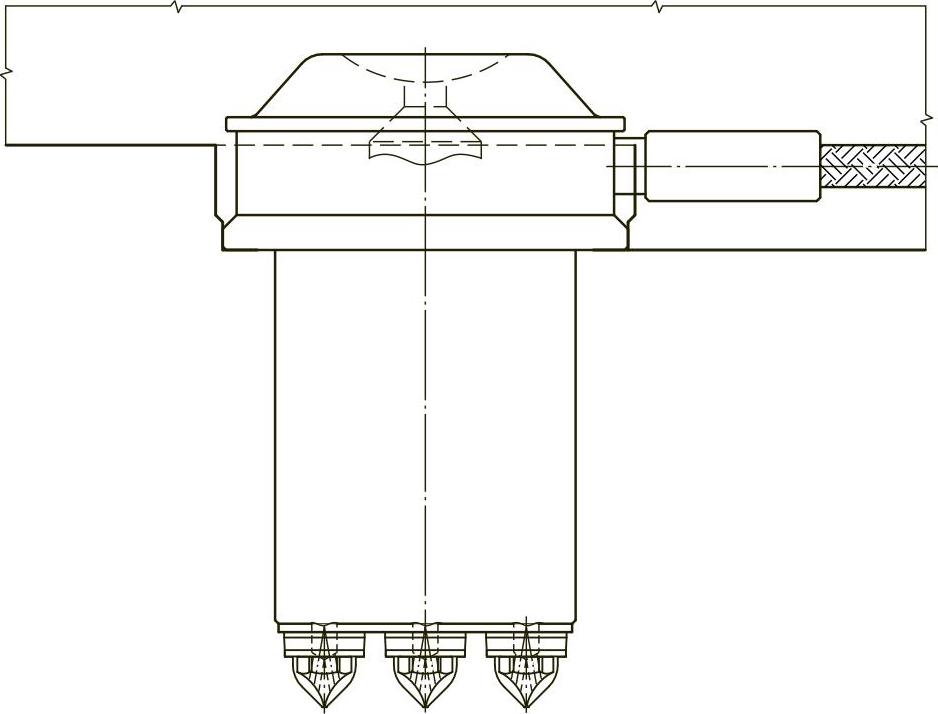

图1-5为特殊的单嘴多头式的热流道系统。此种形式的热嘴可单嘴使用,也可多嘴同时使用。如果多嘴同时使用,必须增加一个分流板。单嘴多头式的热嘴多用在要求较高的圆形产品上,如风扇、车轮、排气扇、齿轮等,因为它能很好地避免圆形产品尺寸不稳定和重量不均衡的问题。单嘴多头式热嘴有针点式结构,也有气动针阀式结构。一模一穴或一模多穴的模具均可使用。

热流道系统除了以上几种常用结构外,还有其他多种结构类型。因为不同的热流道制造商有不同的标准。只需从根本上理解热流道的使用原理和使用方法,至于其内部结构和理论知识,没有必要花太多时间去研究。在后面的章节中,将用一些实际的范例来说明不同热流道的使用方法,在此不再一一列举。(https://www.xing528.com)

图 1-3

图 1-4

1—定位圈 2—气缸机构 3—浇口套 4—阀针 5—分流板 6、9—绝热垫圈 7—定位销 8—热嘴

图 1-5

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。