熔融沉积成型(Fused Deposition Modelling, FDM)是20世纪80年代末,由美国Stratasys公司的斯科特·克伦普(Scott Crump)发明的一项3D成型技术,是继光固化快速成型和叠层实体快速成型工艺(LOM)后的另一种应用比较广泛的3D打印技术。1992年,Stratasys公司推出世界上第一款基于FDM技术的3D打印机—“3D造型者”(3D Modeler),标志着FDM技术步入商用阶段。国内方面,对于FDM技术的研究最早在包括清华大学、西安交大、华中科大等几所高校进行,其中清华大学下属的企业于2000年推出了基于FDM技术的商用3D打印机,近年来也涌现出多家将3D打印机技术商业化的企业。

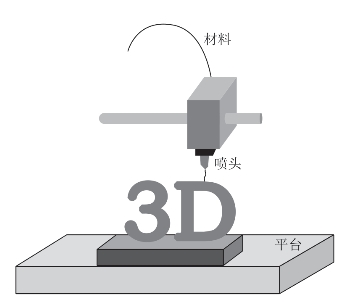

FDM属于“丝材挤出热熔成型”,如图3-3所示,为FDM技术原理图。

图3-3 FDM技术原理

熔融沉积成型工艺是基于CAD模型切片后得到的几何信息,由计算机控制喷头,将丝状(直径约2mm)或者粒状熔融性材料通过喷头加热熔化,喷头底部带有微细喷嘴(直径一般为0.2~0.6mm),材料以一定压力挤喷出来,同时喷头沿水平方向移动,挤出的材料与前一个层面熔结在一起,一个层面沉积完成后,工作台垂直下降一个层的厚度,再继续熔融沉积,直至完成整个实体造型。FDM工艺的关键是保持原材料从喷嘴中喷出、熔融状态下的温度刚好在凝固点之上,通常控制在比凝固点高1℃左右。如果温度太高,会导致打印物体的精度降低,模型变形偏移等问题;如果温度太低,则容易导致喷头被堵住,导致打印失败。

(https://www.xing528.com)

(https://www.xing528.com)

图3-4 FDM使用耗材

图3-5 FDM打印案例

FDM成型工艺已经基本成熟,大多数FDM设备具备以下特点:实体内部以网格路径填充,使原型表面质量更高;设备以数控方式工作,刚性好,运行平稳;可以对STL格式文件实现自动检验和修补;精密微泵增压系统控制的远程送丝机构,确保送丝过程持续稳定。

熔融沉积成型技术不采用激光,因而这种仪器的使用、维护比较便捷,整体成本不高。用蜡成型的零件模型,能够用于失蜡铸造;利用PLA、ABS成型的模具具有较高的强度,可以直接用于产品的测试和评估等。近年来又开发出PPSF、PC等高强度的材料,可以利用上述材料制造出功能性零件或产品。鉴于FDM技术的很多优点,所以该技术在国内得到了快速发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。