将基板材料上制作好的天线与芯片贴合互联得到标签(Inlay或Tag),是射频识别标签封装制造的核心,采用的封装技术也是关系到射频识别标签制造成本的关键环节。现在业界多采用的是裸芯片封装形式,并且都是以卷对卷的方式实现快速和低成本的封装制造。裸芯片封装属于微电子封装技术中的一级封装,主要有引线键合(Wire Bonding)、卷带承载 (Tape Carrier Packaging)和倒装芯片(Flip Chip)。引线键合封装技术是将芯片模块焊接到天线上实现互联,适合绕线天线或蚀刻天线;卷带承载技术是将芯片先转移至可等间距承载芯片的载带上,再将载带上的芯片倒装贴在天线基板,成本较高,不利于推广;倒装芯片技术是通过涂导电胶并加热固化的方法将芯片和天线连接,适合印刷天线或蚀刻天线,具有高性能、低成本、微型化、高可靠性的优势。由于电子标签天线基材大多使用价格低廉的聚酯或纸基,但这些基材不耐高温,因此采用导电胶用于电子标签的封装成为首选。下面介绍倒装芯片技术涉及的导电胶、芯片及封装过程。

(一)导电胶

导电胶是在聚合物基体中填充金属导电粒子而构成的,其中聚合物基体一般有环氧树脂、氯丁橡胶、聚氨酯、聚酰胺或聚酯等,填充的金属粒子有Ag、Ni、Cu、Au 等。按照导电方向的不同,可以分为各向同性导电胶(Isotropic Conductive Adhesives, ICA)和各向异性导电胶(Anisotropic Conductive Adhesives, ACA)两大类。前者在各个方向有相同的导电性能;后者在XY方向是绝缘的,而在Z方向上是导电的,更适合用于射频识别标签制备中。目前各向异性导电胶厂家只有Sony、Delo两家可提供,价格较高,核心技术是其中的导电颗粒,是在30μm直径的塑料球上镀镍再镀金得到的。

图2-58 各向异性导电胶导电机理

(二)芯片

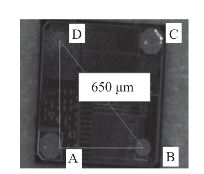

芯片也叫晶圆,是基于硅半导体光刻技术制备得到的微电路,微小超薄,边长不到1mm,厚度为几百微米。芯片作为电子标签记录信息的载体,成本占到整个标签的1/3左右。

芯片内部包含射频前端、模拟前端、数字基带和存储器单元四个模块。射频前端模块主要用于对射频信号进行整流和反射调制。模拟前端模块主要用于产生芯片内所需的基准电源和系统时钟,进行上电复位等。数字基带模块主要用于对数字信号进行编码解码以及进行防碰撞协议的处理等。存储器单元模块用于信息存储。具体包括以下几部分电路:电源恢复电路、电源稳压电路、调制电路、解调电路、时钟提取/产生电路、启动信号产生电路、参考源产生电路、控制单元、存储器。例如,电源恢复电路需要将标签天线感应出的射频信号通过整流、升压等方式转换为芯片工作需要的直流电压,为芯片提供能量。射频识别标签封装中所使用的芯片凸点数量很少(一般在2~6个),而且间距相对较大(一般在几百微米)。如图2-59所示,为某款芯片的光学显微镜图,其上有四个凸点,其中两个用于支撑芯片,另外两个用于和天线连通,需要用各向异性导电胶把这两个凸点与天线连通。

图2-59 芯片正面光学显微镜图

通信标准是标签芯片设计的核心依据。国际上与射频识别相关的通信标准主要有ISO/IEC、EPC global、UID。三个标准相互之间并不兼容,主要差别在通信方式、防冲突协议和数据格式这三个方面,在技术上差距其实并不大。高频用的芯片包括Mifare系列、NTAG系列和ICODE系列,按标准又分为ISO15693和ISO14443,其中,ISO15693具有穿透性好、抗干扰性能力强的特定,适用于远场耦合;ISO14443具有加密功能,适合近场耦合。超高频芯片市场上的主流基本上是参照ISO/IEC 18000-6C国际标准,代表性的型号有Higgs 3(H3)、Higgs 4(H4)、Impinj M4E Impinj M4QT、Impinj M5—Impinj R6、NXP Ucode 7。

制造标签用的芯片的厂家有ST(意法半导体)、NXP(恩智浦)、Alien(意联)、Impinj(英频杰)等国外企业和复旦微电子、中电华大等中国厂商。每个厂家所提供的芯片依据工作频率、封装形态、通信协议等的不同而各有差异,选择芯片时注意最主要的要看它所符合的频率和标准。

芯片是射频识别标签的关键,由其特殊的结构决定,不能承受印刷机的压力,一般是采用先印刷天线,再将芯片与天线贴合,最后模切的工艺。(https://www.xing528.com)

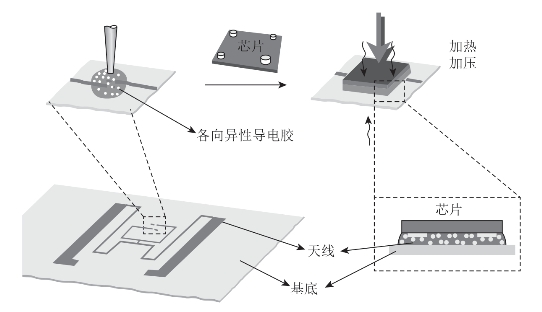

(三)封装过程

蚀刻天线大多是卷材形式,而印刷天线灵活,可以为单张纸、卷材形式,以卷材形式标签生产过程为例,其贴合封装过程包括放卷、点胶、置晶、固化、收卷等过程,具体如下:在天线基板焊盘区域用点胶方法滴涂上一层各向异性导电胶,或者直接采用各向异性导电膜,然后将带有凸点的芯片对准倒扣在基板焊盘上涂有导电胶的区域,采用热压或紫外方法固化,从而实现芯片与天线之间牢固互联。各向异性导电膜的使用可以极大地简化倒装芯片封装工艺。不同厂家的各向异性导电胶,热压固化的温度会有一些差异,一般需在150℃以上固化30s以上。各向异性导电胶封装射频识别标签的优点概括如下。

(1)芯片越来越小,且凸点数量少(一般2~4个),间距相对较大(一般在几百微米),最适宜用各向异性导电胶封装。

(2)无论是绕制天线、嵌入式天线、蚀刻天线或是印刷天线,都可以用各向异性导电胶封装,特别是蚀刻铝天线和印刷天线的盛行,各向异性导电胶几乎成了唯一的选择。

(3)与引线键合和卷带承载封装技术相比,各向异性导电胶封装成本低,封装厚度和体积小,工艺步骤简单易调,无须下填充或环氧料包封。

(4)适用于聚酯、纸基、聚氯乙烯等低温天线基板。

(5)采用喷射式点胶非常适用于高速卷对卷生产。

(6)导电胶技术发展相当成熟,工艺的选择能够灵活多样,如是否手动、自动或批量。

(7)无铅,无须电镀贵金属,绿色环保。

封装设备以进口设备为代表,如Datacon、Muehlbauer等,国产设备如上海煜科、津龙日扬、北京德鑫泉等。

图2-60 各向异性导电胶封装芯片过程

采用各向异性导电胶贴合封装芯片制备了射频识别标签后,需用读卡器对电子标签的识别、读写性能检测并初始化,同时需对芯片黏附牢度、标签的柔韧可靠性和耐湿热性进行测试,防止在使用过程中出现芯片脱落、标签无法读写等问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。