天线是电子标签的基本组成单元之一,其制作方法直接决定电子标签的成本及性能。目前,制造方法有线圈绕制法、铜(铝)箔蚀刻法、直接印制导电油墨法、超声嵌入布线法、喷墨印刷结合电镀法五种。不同制造方法会影响射频识别标签的关键参数如Q值、响应频谱,蚀刻天线制造的射频识别标签Q值高,但响应频谱窄;印刷天线制造射频识别标签Q值较低,响应频谱较宽。

(一)线圈绕制法

线圈绕制法是在一个绕制工具上绕制铜丝导线并进行固定,要求天线线圈的匝数较多,典型匝数50~1500匝。对于频率范围较小(比如小于135kHz)的标签以及不首要考虑标签成本问题的市场应用时,通常采用该方法。

(二)铜(铝)箔蚀刻法

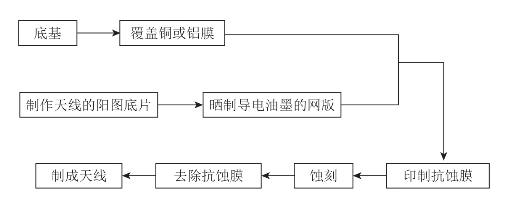

铜(铝)箔蚀刻法也称减成法,先在一个底基载体(如塑料)上面覆盖一层20~25μm厚的铜或铝箔,再另做一张天线阳图的丝网印版,用网印的方法将抗蚀剂印在铜或铝的表面上,保护下面的铜或铝不受腐蚀剂侵蚀,而未被抗蚀剂膜覆盖的铜或铝会被腐蚀剂溶解掉,露出底基,最后涂上脱膜液去除抗蚀膜露出金属层,进而制成天线。这种方法的优点是制造良率较高、天线性能优异且稳定值高,而缺点是制造程度烦琐、产出较差,且大部分铜箔薄膜被蚀刻剥离而浪费掉,所以成本昂贵,一般来说成本是丝网印刷法的两倍。另外,由于有酸碱废液的排放,无法满足环保要求。图2-55是采用蚀刻法制备的标签,高频标签相对于超高频标签来讲,还会多一个步骤,即需要在天线的背面蚀刻出过桥连接线路,并通过铆钉打孔机在天线端子位置与过桥连接线路端子贯穿打上铆钉而实现连接。

图2-55 铜(铝)箔蚀刻法的工艺流程

(三)直接印制导电油墨法

即直接用导电油墨在绝缘基板上印制导电线路,形成天线,也称加法印制。相对于蚀刻法,印制法对基材的兼容性更好,可在薄膜、纸张、陶瓷、布料、纸张上印刷天线。导电油墨是一种功能性油墨,由金属导电微粒银、铜、碳分散在连接料中形成的一种导电性复合材料。在印刷中主要有碳浆、银浆等导电油墨。碳浆油墨是液型热固型油墨,成膜固化后具有保护铜箔和传导电流的作用,具有良好的导电性和较低的阻抗力,它不易氧化,性能稳定,耐酸、碱和化学溶剂的侵蚀,具有耐磨性强、抗磨损、抗热冲击性好等特点。银浆油墨是由超细银粉和热塑性树脂为主体组成的油墨,在聚酯、聚氯乙烯、聚酰亚胺等基材上均可使用,有极强的附着力和遮盖力,可低温固化,具有可控导电性和很低的电阻值。导电油墨印刷到承印物上后,起到导线、天线和电阻的作用。导电油墨印刷方法已从只用丝网印刷扩展到柔性版印刷、凹版印刷等制作方法,较为成熟的制作工艺为网印与凹印技术。直接印制法制作电子标签跟蚀刻法相比主要有三个方面的优点。

(1)传统蚀刻法和电镀法制作金属天线,工艺复杂,成品制作时间长,而直接印制法制作天线是利用高速的印刷方法,高效快速。如今,直接印制法已经开始取代各频率段的蚀刻天线,如超高频段(860~950MHz)和微波频段(2.45GHz),同时天线的质量可以与传统工艺制作的天线相比拟。

(2)传统蚀刻法制作的金属天线要消耗金属材料,成本较高,而直接印制法的原材料成本要低于传统的金属天线,这对于降低电子标签的制作成本有很大的意义。

(3)传统蚀刻的制作过程会产生大量含金属和化学物质的废液,对环境造成较大的污染,直接印制法采用导电油墨直接在底基上进行印制,不含侵蚀性材料,化学试剂的使用较少或没有,具有“绿色”环保的优点。

图2-56 直接印制导电油墨法的工艺流程

因此,直接印制法是值得推广和发展的电子标签印制工艺。高频天线要求导电性高、线条精细,适合采用丝网印刷;而超高频天线一般比高频天线薄,柔印、喷印比网印更适合印制超高频天线。比如,柔印和凹印比网印的墨层薄得多,但对于超高频天线足够了,这两种印制方法一般用于印量大的活件,因为柔印和轮转凹印的印制速度为30~150m/min。超高频天线的印数决定选择最适合的印制方式。印刷过程中影响印刷天线导电性的因素包括墨层厚度、干燥和烧结条件、基材的表面粗糙度等。目前碳质油墨和银质油墨在射频识别标签的应用中是最为广泛的,国内外一些企业在导电油墨研究方面也取得了突出的成绩。例如,美国Flint油墨公司已将导电油墨印出的线路和铜刻蚀的线路在多种射频带中进行了对比,如860~950MHz的超高频、2.45GHz的微波以及13.56MHz的高频等均做过试验,收到了很好的成效。美国parelec公司也专门为印制智能标签天线成功开发了Parmod导电油墨。针对不同用途,Parmod油墨在不同的丝网印刷方式下印刷的电路线圈会有不同性能的参数。美国纽约一家名为T-Ink的小型公司更是透露使用各种矿物粉料和一些导电的颗粒取代了传统导电油墨的材料银和碳。在国内,如上海宝银公司推出了多种系列的导电油墨(导电浆),武汉三莱科技公司还推出了水性导电油墨,北京印刷学院李路海老师团队开发了适合各种印刷方式的水性纳米银导电油墨,受到部分企业好评。

随着射频识别技术的蓬勃发展,当面对射频识别标签的海量需求时,业界认为轮转丝印、柔印、凹印、凹胶印较高的生产效率可降低电子器件制造生产成本,会被用于印刷射频识别标签天线。如上海永奕公司,正在开发柔印技术制备高频天线,相关的工艺技术正在完善中。(https://www.xing528.com)

下面以高频标签为例,介绍印刷法制造天线的过程。

图2-57 印刷制备的高频标签天线的结构

1.天线设计

射频识别标签的主要技术参数有谐振频率、Q值和阻抗。为了达到最优性能,在设计改变天线的间距、线宽、匝数、大小时,需考虑标签使用频率、基材选择(介电常数)、使用对象的介质(被贴包装内材料)、芯片的阻抗。低介电常数的基材将导致天线能量的损耗,限制了射频识别系统的读写距离。目前,常用的天线设计仿真软件有CST、HFSS等,可以为用户提供完整的系统级和部件级的数值仿真分析和电磁场仿真,提供完备的时域和频域全波算法,使用仿真软件HFSS可设计出与芯片阻抗匹配的天线。天线的输入阻抗与芯片的阻抗相匹配是天线设计的关键和难点。

2.印刷线圈形状的导电线条

射频识别标签天线的印刷既是标签印刷的范畴,也属于线路印刷的一种。生产过程对印刷要求比较严格,精确的印刷位置,严格的油墨附着量,如对导电浆料膜的厚度和导电微粒的数量都有严格控制,并且要考虑印刷分辨率的大小。选择印刷工艺可从印刷量的大小、承印材料的表面性能、油墨或印料的附着性质、成本、工艺过程的特点等方面综合考虑。根据设计图案,可采用丝网印刷、柔印、喷墨印刷导电油墨的方式来实现导电线圈的印制,印刷选用溶剂型的导电油墨较好,同时要注意油墨干燥条件(如加热温度在140℃、加热时间在30~120s,减小烘箱内的风速),有利于印制线圈图形轮廓的精确成形。另外,需控制印刷速度,避免太快而使不同印张的墨层相互粘连;保持印刷工艺参数的一致性。

3.过桥的制作

为了使天线和芯片之间形成有效的振荡回路,需要使印刷的线圈闭合,连接天线两端的导路称为过桥。蚀刻天线采用铆钉贯穿连接法,在双面覆金属箔板两面蚀刻出天线线路与过桥连接线路,通过铆钉打孔机,在天线端子位置与过桥连接线路端子贯穿打上铆钉而实现连接,此方法耗材多,污染严重,天线与过桥连接线路的铆钉受环境影响大、可靠性差。绝缘层过桥连接是印刷法制作射频识别标签高频天线最常用的过桥连接方法,只需在底层天线线路上依次印上绝缘油墨(即绿油)层以及过桥连接线路,并且分别进行热固化处理,就可实现天线的过桥连接,操作简单,不存在因印刷偏位产生无法连接的问题,满足射频识别标签的低成本制作要求。标签天线过桥连接线路的闭合可靠性直接影响到天线的合格率。

在干燥固化的导电银线圈上印刷绝缘油墨,并烘箱固化,然后在该绝缘层上方印刷连接起点和终点的导电银浆,并固化形成过桥连接线路。导电银浆天线线路层与绝缘层属于两种不同材质,两者间的固化工艺参数不同,在固化过程时产生不同的收缩率,造成天线层与绝缘层产生局部的微观应力,这可能导致天线过桥连接线路层开裂甚至产生断路的现象。绝缘层的未完全固化会造成过桥连接银浆向绝缘层渗透,当连接线路与底层线路直接接触造成整个天线的短路而无法实现天线电感的要求。此外,还要控制好印刷绝缘油墨层的厚度,防止微观不平整性的出现,避免造成过桥连接导电银浆层的不平整,应适当增厚印刷绝缘油墨层。已固化的绝缘层上印刷导电银浆用作过桥连接线路,导电银浆与绝缘层的附着力不同于导电银浆与基材的附着力,这对过桥连接的挠曲性有影响。

射频识别标签有粘贴在不同形状的物体上的需要,即导电银浆固化后应能抵抗一定的挠曲性。实验发现过桥连接施加挠曲的力后,过桥连接线路的电阻不断增大。这主要是因为当外力施加于固化的导电银浆时会使固化的导电银浆膜层中的树脂产生微观分离或断裂,银颗粒的紧密接触受到破坏,导致过桥连接线路的电阻增大。因此,过桥连接线路挠曲次数不能太多。

4.天线检测

用于标签印刷领域的质量检测系统有PrintVision/Helios全自动标签质量检测系统,可监测各种印刷标签上的缺陷和瑕疵,如标签丢失、文字缺陷、色偏、套准错位、漏印、脏点、排废不完全、模切套准不准、可变数据条码检测等,从而保证标签质量。Helios可以结合到复卷/印后加工设备中去构成一个组合式的自动检测站,或者安装在标签印刷机上做在线质量保障和过程控制。

总之,射频识别标签印刷既是标签印刷的范畴,也属于线路印刷的一种。生产过程对印刷要求比较严格,印刷位置要精确,严格的油墨印料附着量如对导电浆料膜的厚度和导电微粒的数量都有严格控制,并且要考虑印刷分辨率的大小。选择印刷工艺可从印刷量的大小、承印材料的表面性能、油墨或印料的附着性质、成本、工艺过程的特点等方面综合考虑。

(四)超声嵌入布线法

该方法是通过超声波的方式把铜线嵌入基材内。首先把芯片固定在衬底基材的对应位置上;其次使用超声振动探头将铜丝加热熔解并使之进入薄膜内部,同时在 X-Y方向上移动探头就可以形成设计好的天线线圈;最后使用电焊设备将芯片与线圈相连。该方法工艺复杂,需要专用设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。