目前传统印刷技术用于电子器件制备时,图案的分辨率一般在50~100μm,还远远不能与集成电路加工技术相比。例如,柔印的图案分辨率通常在50μm以上,仅限于制备要求较低的电子产品,而新型电子器件如薄膜晶体管、太阳能电池、有机发光二极管等要求将分辨率提高到20μm以下。因此,开发新型的印刷技术,作为传统印刷技术的补充非常重要。

(一)气流喷印

鉴于喷墨打印在精细图案制备方面还有一定挑战,气流喷印(Aerosol Jet Printing)作为喷墨打印的一种补充而受到重视。喷墨打印是由沉积到基底上的不同的墨滴点合并形成连续线,气流喷印是通过超声得到精细的墨水气溶胶,并通过载流气体连续喷射到基底上。

1.工作原理

气流喷印设备生产商只有美国的Optomec公司,工作原理如图2-34所示。气流喷印涉及对油墨进行雾化、喷印两个过程。由于有附件产生雾化液滴,因此该设备很贵。首先对油墨进行雾化操作,使油墨分散成液相颗粒,并与工作气体(N2)形成气溶胶,因此也称为气溶胶喷印。设备雾化的工作方式可分为超声起雾和气动起雾两类。在气流喷印工作过程中,油墨先是在存储墨盒中被雾化成直径1~5μm的液相小颗粒,然后通过工作气流(carrier gas,一般用N2,也叫雾化气流)将这些气溶胶成分输送到喷头处。其次是通过气体带动作用将气溶胶从喷嘴喷出。为保证所喷射的气溶胶态油墨最终汇聚成稳定的细线,设备的喷头部分设计成夹层结构,在射出喷嘴的气溶胶细束外围另有一圈环绕的剪切气流(sheath flow,也叫同轴气流),以保证气溶胶的主要落点控制在小于喷嘴直径1/10的范围内,使喷射的气溶胶态油墨最终汇聚成稳定的细线。另外,由于喷出的油墨在距离喷嘴2~5mm处的粗细保持均匀,气流喷印可在一定范围内高低落差的承印表面上打印而保持线条粗细不变。在整个气溶胶打印过程中,喷头固定不动,油墨从喷嘴中连续喷出,载有承印物的托盘在计算机的控制下按照预先设计的轨迹移动,形成精确的油墨线条,最终组成图案。

由上述工作原理可以看出,气流喷印属于连续喷墨式,所喷出的墨滴实质上是含有大量微型油墨液滴的连续气流,无法像喷墨打印实现按需供墨,但速度比普通喷墨打印快。因此,气流喷墨打印所打印的并不是由大量墨点组成的点阵式图案,而是通过一系列连续或断开的线条来组成所需的图案。也就是说,喷墨打印是基于栅格化的点阵,而气溶胶打印是基于矢量的线条。

图2-34 气流喷印的工作原理

2.材料要求

气流喷印是相对新的加法制造技术,相对于喷墨打印而言,最大优势在于油墨的选择范围大大拓展。一方面,油墨黏度范围较大(0.7~1000cP),最高可达1000cP,油墨只要成功雾化均可打印,而普通喷墨墨水黏度在10~40cP;另一方面,可打印含有较大固体颗粒的液态分散体系,颗粒直径3μm以下的液相分散体系均可用气流喷印来打印,而普通喷墨墨水要求在几百纳米以下。另一优势是图案的分辨率高,如线条最细可达到5μm以下,高于普通喷墨打印的分辨率,这对于开发微器件很关键。一方面是由于环绕气流可保证气溶胶的主要落点控制在小于喷嘴直径1/10的范围内;另一方面是由于气溶胶中的液滴颗粒直径小,干燥速度远高于普通喷墨打印墨滴,到达承印材料后油墨流动性显著降低,避免了油墨的铺展,有利于高分辨率。同时,由于环绕气流的作用,设备的喷嘴直径可以在保证打印分辨率的前提下适当放大到200~300μm,远高于喷墨打印机喷嘴直径,避免了喷嘴堵塞的可能性。由于喷出的油墨在距离喷嘴2~5mm处的粗细保持均匀,其可在一定范围内高低落差的承印表面上打印而保持线条粗细不变。

3.气流喷印与喷墨打印效果对比

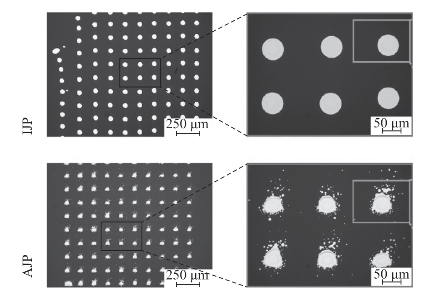

Baumann等采用相同的墨水、基底和可类比的处理条件对比,分析了喷墨打印和气溶胶打印的点状图案。虽然气流打印和喷墨打印两种方式采用不同直径的喷嘴,但可得到相同大小的点和类似的形貌。图2-35表明两种方法沉积得到点的尺寸接近,而喷嘴尺寸相差大,喷墨打印采用的是21.5μm喷嘴,而气溶胶打印采用的是200μm喷嘴;气溶胶打印的大点的周围会有散点,这主要是由于其工作原理不同造成的,在一束传输气体内会有很小的雾化墨滴点,也就是在主要的聚集气流束外围会有少量雾化油墨点,其到基底上成散点。喷墨打印的边缘光滑,没有散点,点直径是61.5μm,稍大于气溶胶打印的。但如果气溶胶打印的散点也算在内的话,喷墨打印的尺寸更小。两种打印方式均会有咖啡环效应,出现中心比边缘材料少,这是由于马兰格尼流动使材料聚集到边缘。

图2-35 喷墨打印(IJP)和气溶胶打印(AJP)的图案形貌对比

对于大面积区域来讲,喷墨打印的方块区域层厚一些、表面光滑、边缘锐度好,而气流喷印的方块区厚度薄、边缘锐度差、粗糙,粗糙度依赖于填充算法。因此,气流喷印更适合沉积薄层、细线,打印的线条形貌依赖于起阻挡作用的环绕气流、雾化气体流速、处理速度,这三个参数恒定的话,每个单位长度的材料沉积量与喷墨打印的接近。喷墨打印单位面积沉积量由墨滴间距和墨滴体积决定,线条形貌受不同点打印间隔时间影响。

4.气流喷印在电子器件制造中的应用

气流喷印作为一项高分辨率的沉积技术,所侧重的领域是高分辨率电路和新型材料打印,可用于打印沉积金属墨水、碳纳米管、石墨烯、纳米线/棒、高黏度介电杂化材聚合物等,用于太阳能电池、晶体管、生物传感器、多层陶瓷电容器等。Shih等采用气溶胶打印技术制备了基于碳管的场效应晶体管器件;Frisbie开发了水性的碳管墨用于气流喷印制备薄膜晶体管、环形振荡器。

由于气流喷印喷出的油墨在距离喷嘴2~5mm处的粗细保持均匀,其可在一定范围内高低落差的承印表面上打印而保持线条粗细不变。Panat等采用气流喷墨打印方法制备微米尺寸的三维的金属—介电结构,实现金属与介电层连接,如图2-36所示。首先气流喷印紫外固化的介电层并及时固化成1mm的三维形状,然后在三维介电结构上方通过将喷头倾斜气流喷射银纳米粒子墨。该方法可实现任意形状的3D微结构,可用于三维毫米波天线和无源器件。

图2-36 气流喷墨打印制备三维的金属—介电结构

(a)气流喷印介电层柱子 (b)瞬间固化的柱子 (c)倾斜喷头在柱子侧面喷印金属粒子

(d)在柱子壁上的金属线条 (e)俯视图

虽然气溶胶打印独特的工作原理可获得高精度的图案,但其也存在一些不足,具体如下。

(1)其要求气流参数稳定才能保证打印效果良好。通过调节气流来改变打印参数有一定滞后效应。无法按需供墨。

(2)单喷嘴的气流喷印设备在打印大面积图案时速度很慢,需要集成大量喷嘴弥补速度的不足。

(3)卫星点数量比普通喷墨打印的更多。(喷射的雾化液滴群很难保证完全聚拢到一起,最终散落在图案主体外。)

(4)喷射的雾化液滴体积只有10飞升级别,比表面积大,溶剂挥发速度比普通喷墨的快。如果油墨易挥发,则打印到承印物上的油墨或固体粉末,严重影响成膜效果和附着力。因此,配制油墨需考虑挥发性问题。

最近出现了sonoplot精密的微纳米打印技术,其采用可控的低频超声谐振释放技术实现高精量释放材料,可直接绘制出真正连续的阵列图形,这与气溶胶喷墨技术类似。该技术最小线宽可小于5μm,使用的油墨黏度可大于450cP,但设备相对贵。打印过程中没有加热和剪切应力,因而不会改变溶剂特性如敏感生物分子活性,在某些特殊领域更有意义。

(二)电流体动力学喷印

1.工作原理

电流体动力学属于流体力学的一个分支,主要研究外加电场对流体介质的作用,电雾化和电纺丝等技术的兴起均以此为理论基础。其原理是利用在喷嘴和基底之间施加的外加电场作用来诱导油墨在喷嘴处发生变形并形成泰勒锥。在足够高的电场下,由于静电力克服了表面张力使液滴从锥体喷出,进而形成直径远小于喷嘴内径的微纳米射流,从而实现油墨从喷嘴尖端处喷射到基底,最终沉积固化形成图案或结构。基于该方法的喷射打印工艺通常称为电流体动力学喷印(Electrohydrodynamic Printing)。相对于传统的喷墨方法,该方法可有效简化喷头结构,并在最小打印尺寸、油墨适用范围等方面较其他喷墨打印方法具有独特优势。如可采用300nm或更小直径的喷嘴喷射油墨,从而实现240nm左右的超高分辨率打印,如图2-37所示。

图2-37 电流体动力学喷印原理

基于电动力学喷射技术可得到亚飞升的墨滴,需要施加脉冲电压实现按需电动力学喷射,这就要求控制高压、低压、连续两个脉冲之间的时间Td、脉冲宽度Tp,其中脉冲频率对墨滴的形成影响很大,频率越大墨滴体积越小,但这会导致墨滴对基底撞击速率增大,导致图案质量下降。

2.电流体动力学喷印与喷墨打印效果对比

电流体动力学喷印与普通喷墨打印有较大区别,具体如下。

(1)电流体动力学喷头结构简单,只需毛细玻璃管或注射器针头即可,且避免了喷嘴的堵塞。

(2)油墨的适用范围广,黏度可高达15000cP,而普通喷墨打印通常要求墨水黏度小于20cP。

(3)分辨率高且液滴尺寸不受限于喷嘴直径,图案的线宽最小可达到100nm以下,而普通喷墨的最小线宽要大于20μm以上;用10μm的喷嘴可得到1μm的线宽。

(4)采用电流体动力学喷印出的液体是被电场力从喷嘴内拉出,而普通喷墨打印的液体是被外界力从喷嘴推出。

(5)电流体动力学喷印图案的厚度(截面积)由喷嘴和基底之间的距离控制,宽度由平台的移动速度控制(移动快喷出的线条易被拉伸变细);而普通喷墨打印图案的厚度由喷印次数决定,宽度由喷嘴直径决定。

3.电流体动力学喷印的应用

在电子器件制造领域方面,主要是利用电流体动力学打印高分辨率的优势来制作导电部件。针对不同模式进行相应的工艺参数调整,可实现电点喷、电纺丝、电喷雾三种喷印方式,可用于制备柔性印刷电子的电极、器件互联层、薄膜层。电点喷工艺一般采用低脉冲电压、较小的喷距(喷嘴端部距离基板表面<1mm),适用低黏度的墨水(<100cP,如金属纳米粒子类墨水),目前已实现了50nm直径的液滴。电纺丝和电喷雾均采用直流电压,产生连续的射流,喷距一般在5mm以上。电纺丝适用于较高黏度的墨水(>100cP,如聚合物类墨水)和较高的打印速度,线宽分辨率最低至50nm。电喷雾一般适用低黏度小分子墨水(<100cP,如醇溶剂类墨水),电喷雾薄膜厚度可至纳米级。电点喷和电纺丝分别用于制备电子器件图案化所需的点和线结构。电点喷较传统的喷墨打印分辨率高,可用于制备高密度像素点、亚微米级直径的量子点发光器件、小沟道有机薄膜晶体管、高灵敏度压电传感器等。可控且精确定位的电纺丝可应用于制备软光刻掩膜版、压电传感器、表皮电子等。电喷雾可用于电子功能器件的层结构大面积高效制备,如超级电容薄膜器件、有机光伏器件功能层、有机封装层。目前电动力学打印设备通常还是由实验室自行安装,距离大规模推广尚有一段距离。

(三)微接触印刷技术

1993年美国哈佛大学George M.Whitesides结合自上而下的光刻技术与自下而上的自组装技术开发了软刻蚀(soft-lithography)技术,其是采用聚二甲基硅氧烷(PDMS)弹性印章来加工或转移微图案的微制造技术,基于(或借助)光刻蚀的模板来制备弹性印章,进一步利用自组装、毛细作用、压印等技术得到功能化图案,为微制造业提供了一个新的微细加工的思路。(https://www.xing528.com)

1.微接触印刷过程

微接触印刷技术作为软刻蚀技术的一个分支,是一种使用弹性印章和自组装单分子膜技术实现在基片膜上(通常是金膜)印刷制造微米和纳米级别图案的新技术。包括模板(master)制作、印章(stamp)制作、印刷过程(printing)三个步骤。

(1)模板制作是通过光刻结合刻蚀的方法把硅片制作成一个浅浮雕式的母版,其中光刻过程类似传统PS版晒版过程,包括曝光、显影、刻蚀、清洗过程。首先在硅片基底上涂布薄层光刻胶,待其干燥后上方放置掩膜版,经紫外线曝光、显影后形成光刻胶的图案;然后进行物理刻蚀,在刻蚀过程中无光刻胶区域的硅片被刻蚀,而光刻胶图案区下方的硅片不被刻蚀,经清洗去除光刻胶后形成浮雕式模板。

(2)印章制作是一个复型过程,把聚二甲基硅氧烷的预聚体Sylgard184和固化剂按照一定配比(通常10∶1)进行充分混合,真空脱气后浇筑在浅浮雕式母板(硅片)上,并经热固化形成橡胶状的弹性固体,把此固体揭下来就得到与模板结构相反的、印刷时用的柔性透明弹性印章。为了使固化的聚二甲基硅氧烷与模板容易剥离,通常在浇筑之前对母版进行氟化处理,降低母版的表面能。

图2-38 印章制造过程

(3)印刷过程根据上墨方式分为印章整体上墨和印章局部上墨。整体上墨是将印章浸到“墨水”(如烷基硫醇的乙醇溶液)中,然后取出干燥,将蘸有“墨水”的印章放置到镀金膜的基底上,印章凸起的浮雕上的“墨水”就会转移到基底上,由于墨水与金之间有共价键作用,墨水很容易形成自组装单分子层,这样就通过“盖印”方式将弹性印章上的微图案转移到基片上。最初微接触印刷就是这种形式,以印刷硫醇分子到金表面上为代表。在盖印过程中,虽然金的表面达不到原子级的平整,但弹性印章的优良弹性使其与金表面有很好的共接触,保证了精细图案从印章向基材表面的传递过程。硫醇的浓度对微接触印刷过程中单分子层的形成起至关重要的作用,浓度在0.5~10mM时,获得的单分子层图案最佳。自组装形成的单分子层很薄,为1~2nm厚,这使微接触印刷有较高的精度。而弹性印章与金表面接触的时间对印刷效果影响不大。

图2-39 微接触印刷过程

印章局部上墨要求可分为三个过程,即涂布油墨、接触上墨、转移油墨,要求油墨有一定黏度。具体如图2-40所示。先在橡胶布上涂布一层墨;然后与印章接触,使油墨仅仅转移到印章凸起部分,实现局部上墨(油墨半干);最后基底与印章接触,在一定压力实现油墨转移到基材上。图2-40中的局部放大图是接触上墨过程中形成的橡皮布和油墨层之间的界面(橡皮布界面)和油墨层与印章之间的界面(接收油墨界面),这两个界面的控制和竞争是实现油墨转移的关键。通常采用油墨转移的效率以及转移后油墨与基底的附着程度衡量微接触印刷的效果。

图2-40 印章局部上墨

(a)涂布油墨 (b)接触上墨 (c)移动油墨

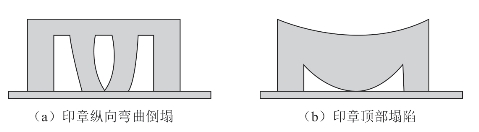

PDMS弹性印章是否发生形变以及发生形变的程度,与它自身的机械稳定性有关,而印章的微结构是影响它自身机械稳定性的因素之一。将PDMS弹性印章微结构的高度(凹槽的深度)与横向尺寸(凸起部分的宽度)的比定义为图案的纵横比。当纵横比高时,PDMS印章的纵向易弯曲(膨胀)倒塌;相反,低的纵横比易导致印章顶部塌陷,如图2-41所示。印章的变形将会严重影响印刷图案的分辨率,也会降低印刷图案的可重复性。因此,对PDMS印章的微结构而言,设计合理的纵横比对印刷效果至关重要,一般认为纵横比为0.2~2最佳。

图2-41 图案的分辨率受到PDMS印章纵横比的影响

2.微接触印刷的应用

(1)精细图案的制备

微接触印刷突破了传统印刷精细度>50μm的限制,适用于微纳米量级图案的制备,甚至可以达到最小几十纳米,具有操作简单、成本低廉、方法灵活、承印基材广泛(曲面或粗糙表面)、图案精细等优点,并且无须特殊的实验设备、无尘环境。但也有一些缺点,如印章易形变、墨水易扩散、图案有缺陷、速度慢、产量低。其中图案的精度依赖于模板的制备方法,采用传统的光刻方法可制备微米量级的图案,而要制备更微细的图案,就需用紫外线、电子束、X射线等更短波长的光来刻蚀硅片制备模板。除改变刻蚀技术外,采用普通刻蚀的硅模板复型制备印章,利用机械力从四面压缩弹性印章,然后进行微接触印刷,也可得到比印章精细十倍的精细图案。Whitesides等用2.5μm精细度的模板得到200nm的微观图案,压缩过程中,凹陷处的压缩程度大于凸起的压缩程度。美国贝尔实验室Rogers等成功制备了5×5平方英尺的以PET薄膜为基底的有源矩阵晶体管背板,其中晶体管的源漏电极(宽10μm、间距20μm)就是用微接触印刷方式得到的。

(2)单分子层作为保护区

微接触印刷的自组装单分子层可作为模板来保护下方的区域,与别的技术(如刻蚀)相结合进而高效制作金的微米或亚微米结构。自组装烷基硫醇单分子层对金表面的保护能力与其链长和末端官能团有关:在16个碳以下,链越长对金表面的保护作用越大;末端为非极性甲基的自组装单分子层提供的保护能力最强,而极性末端官能团,如亲水的羧基为末端的,保护能力差;链中含有烷基氟官能团或以之为末端的硫醇单分子层的保护能力强于厚度相同的烷基硫醇单分子层。采用0.1M的K2S2O3,1M的KOH,0.01M的K3Fe(CN)6、K4Fe(CN)6的混合液刻蚀未保护区域的金,刻蚀速度快,并且单分子保护层下的金层缺陷少,清晰度高,为微接触印刷在微电子方面的应用奠定了基础。微接触印刷的图案分辨率与模板的图案有关,在微纳米加工中体现出了越来越重要的作用,用于微电路芯片、微型机械元件、微流控等领域研究。

(3)纳米材料自组装

目前,微接触印刷只是作为一种最基础的表面改性的手段来形成亲疏水的图案,结合breath figures技术,可利用表面性质的差异诱导其他纳米材料组装形成图案。

(4)印刷非硫醇分子

除了用烷基硫醇作为墨水外,还可以印刷胶体粒子溶液墨水,如在有催化活性的表面印刷惰性墨水或在惰性的表面印刷胶体催化剂(钯),然后再浸入化学镀液中,金属就沉积到钯胶体构成的精细图案上。微接触印刷催化剂的特点是能在陶瓷、玻璃、高分子等材料上印制得到金属图案。

在微接触印刷基础上发展起来微接触转印技术,转移的材料不具有自组装特性,可用于转印其他油墨。需要注意的是,由于PDMS本身表面都不亲水,所以PDMS不能直接印刷极性分子墨水,通过氧气等离子体、紫外线、臭氧处理可把PDMS表面修饰成亲水性是印刷极性分子墨水的最简单合理的方法。同时,由于PDMS印章容易被有机溶剂溶胀,所以配制油墨时要注意油墨溶剂的选择。北京印刷学院辛智青深入研究了微接触转印银纳米粒子导电油墨的转移过程,如图2-42、图2-43所示。通过等离子体处理改变印章、PET基材的表面能,并控制油墨中溶剂选择、油墨与基底和印章的黏附力,成功制备了10μm精细的网格状的导电图案。证实当油墨、印章、承印物PET基材三者的表面能满足γ墨<γPDMS<γPET时,油墨转印效果最佳。

图2-42 微接触转印银纳米粒子导电油墨转移的过程

微接触印刷的应用虽然较为广泛,但有关这种技术的发展仍处于初级阶段,很少有印刷领域的科研人员进行深入研究,很多方面还并不成熟,特别是关于微接触印刷的转印工艺控制,因此微接触印刷技术在工业化领域中还没有立足之处。另外,微接触印刷的设备并没有统一的标准,科研单位和高等院校在做相关研究时大部分是通过自主设计加工得到的。在微接触印刷的研究过程中,由于印刷材料、印刷方式、印刷条件、印刷用途等各种因素的差异,应根据实际研究的条件和目的,从这些因素入手,找到适合的微接触印刷条件。纵然,目前微接触印刷技术不成熟,但它是一种低成本、操作简单、高精度的图案化技术,对柔性印刷电子的发展具有重要意义,具有进一步深入研究的必要性。

图2-43 微接触转印的导电图案

(四)其他印刷技术

前文介绍的部分技术还无法满足高精度印刷、规模化制备方面的需求,研究人员结合不同技术的优势开发综合印刷技术,如热压印与喷墨打印结合、纳米压印与涂布结合、化学图案与涂布结合等。

1.热压印与喷墨打印结合

在聚苯乙烯或聚碳酸酯基底上通过热压方法得到宽度5~30μm的凹槽(基底预先加热到Tg以上),然后在热压形成的槽上方喷墨打印银粒子墨水,墨滴通过毛细力填充到热压的凹槽内,并形成与热压图案相同的导电图案,得到比喷墨墨滴直径小的图案。该方法要求喷墨打印的墨水与聚合物基材的润湿性好(接触角小于10°),保证墨水容易毛细流动。

2.物理结构基底与涂布结合

典型代表为纳米压印与刮涂结合使物理模板上填充上油墨,从而实现利用物理限域作用来形成图案。具体过程包括:①采用物理学的手段与方法,在以PET为基底的紫外固化的胶衬底上构造出具有凹槽的紫外固化胶图形;②利用刮刀将纳米银浆刮涂在该衬底上,控制刮刀压力和角度,使纳米银浆填充到凹槽内,而紫外固化胶表面不残留银浆,经烧结固化后在柔性基底上得到微细导电线条。利用纳米压印高精度的优势,实现制备柔性透明导电膜。

图2-44 采用热压印与喷墨打印结合制备图案

图2-45 纳米压印技术和银浆刮涂技术结合

3.化学图案化基底与印刷涂布结合

将导电油墨喷涂到具有表面能差异的表面上,油墨自发聚集并限域在高表面能上,可提高印刷导电图案的分辨率、膜层均匀性、图案边缘的锐度。喷墨打印水性聚噻吩导电高分子墨滴到具有几十纳米宽的疏水图案的SiO2基底上,当墨滴撞击到疏水区时,液体去浸润分成两部分,形成源漏电极。

综上所述,在制备印刷电子产品时,需结合印刷工艺及产品要求,如印刷精度、分辨率、印刷速度、墨层厚度、膜层均匀性、油墨干燥性等来选择不同的印刷方式,然后再选择合适的油墨、基材、图案尺寸等。例如,印刷制备有机发光二极管时需考虑膜层的平整度、上层对下层的润湿性。特别是导电油墨转移过程受油墨材料、印刷工艺、印刷装备影响,影响转移率的关键因素在于油墨的黏弹性、承印物与油墨相容性的改进、印刷工艺技术的调整。部分新型印刷技术虽然在分辨率、油墨方面有一定优势,但距离实际规模化应用还需要较长时间去完善解决。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。