薄板件不锈钢弯头一般不作流体输送用,绝大多数用于建筑装潢中的楼梯扶手、门把转弯处的衔接。弯头制作的工艺路线:落料→平板料预弯→本体预弯→成形→焊接→端面车平→抛光。

(1)落料 根据弯头尺寸按照钣金下料的计算方法作图,试制时可手工剪切下料或线切割下料。因其在弯曲过程中伴有拉深现象,所以按照钣金下料的样片会有部分材料富余。经试冲后再对试样进行多次修正,直至冲压出满意的产品再依据最后的轮廓线开落料模。

(2)平板料预弯 本体预弯后的U形件会产生一定角度的回弹,这将导致预弯件不能顺利进入上凹模,因此在本体预弯前对平板料两侧进行预弯有利于提高正品率。

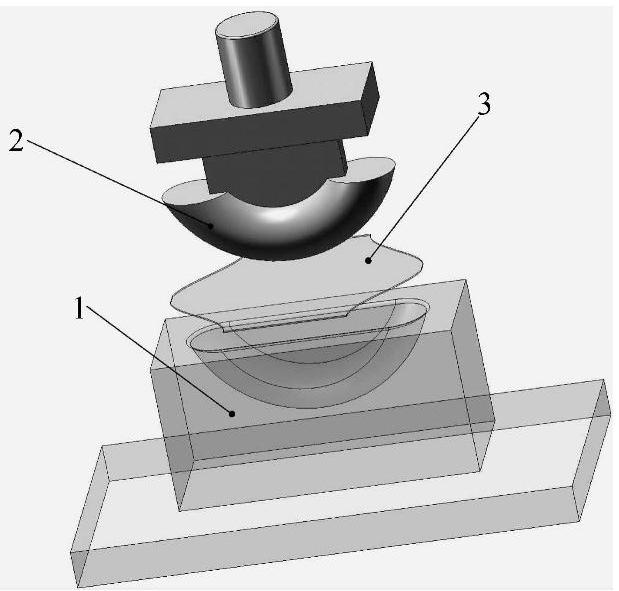

(3)本体预弯 弯头预弯模如图10-28所示。

1)凹模制作。在专业工厂,凹模型腔是用纯铜电极经电蚀加工的方法获得的。为了节约成本,可先车制一件凸模,采用钢打钢的方法在电火花机床上对凹模进行蚀除加工。

凹模热处理硬度为52~56HRC;圆角部分要求抛光到Ra0.2μm以下,凹模深处的表面粗糙度可以稍高一些,仅到Ra0.8μm以下即可。

2)凸模制作。凸模在未分离前是作为一个整体圆环来加工,经热处理后再行分割的。凸模制作工艺路线:粗车→热处理→精车→分割→线切割榫位→焊接→装凸模座。(https://www.xing528.com)

3)组装。凸模组装时将上模座、凸模与榫位和料坯一起压装在凹模中焊接,这样做能够更直观地掌握组合后的垂直度等工艺参数。此时须注意凹模的保护工作,不能让焊渣、溶液滴入凹模。无论凸模还是凹模,均要求其弧心角大于成品10°~15°。

图10-28 弯头预弯模

1—凹模 2—凸模 3—坯料

(4)成形。在成形模中,上凹模的工作条件比下凹模要严酷得多,因为在这种无芯成形的作业中,弯头内圆部分的成形全靠上凹模的型腔来强制材料在弯曲过程中形成曲面。所以上模无论从材质要求还是热处理硬度和表面粗糙度都比下模要求高。上凹模材料一般要求采用Cr12MV,并经两次回火,达到晶格细密、提高硬度的目的。成形过程中,上凹模整个型腔都处在工作状态下,因此全部曲面粗糙度都要求抛光到Ra0.1μm以下,如图10-29所示。

成形后的工件,端面不平整,需专用夹具夹持,在车床上切削或在钻床上采用飞刀平口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。