1.特点

滚轮卷边工艺的特点是成形快,效率高,模具简单,通用性强。滚轮卷边工艺的适应性有如下一些局限:

1)只适用于封闭曲线。

2)材料厚度一般不大于2mm。

3)工件凸缘在一定的距离内有强力的支承,能承担滚轮压力。

4)采用滚轮卷边工件的卷边部位应处于同一平面内,最好是处于同一圆周上。滚轮卷边对于椭圆和圆角矩形有一定的适应能力,但效率相对低下。

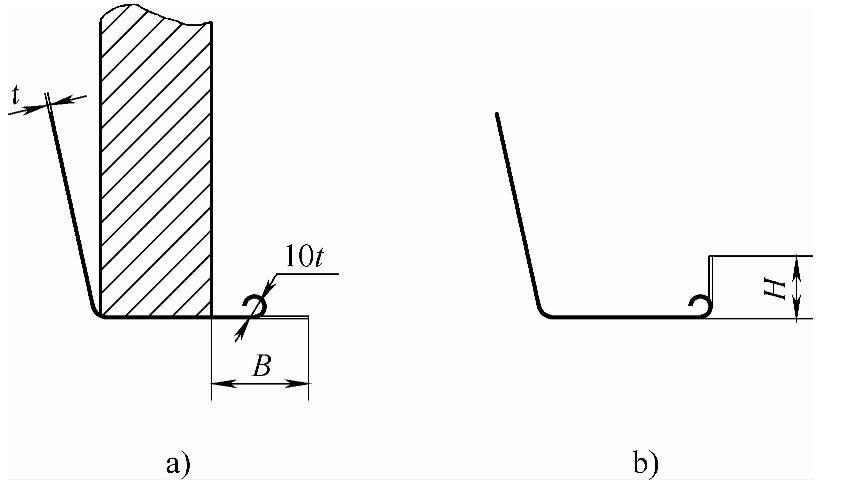

5)凸缘受力点或企边高度在14t~36t为佳,换言之,从卷圆起始边线到承力点之间的距离应选择在14~36倍料厚。该距离小于14t时,滚轮有可能擦伤工件;大于36t时,工件刚性降低,不能保证受力后凸缘在同一平面或同一圆周上,导致正品率下降,如图8-5所示。

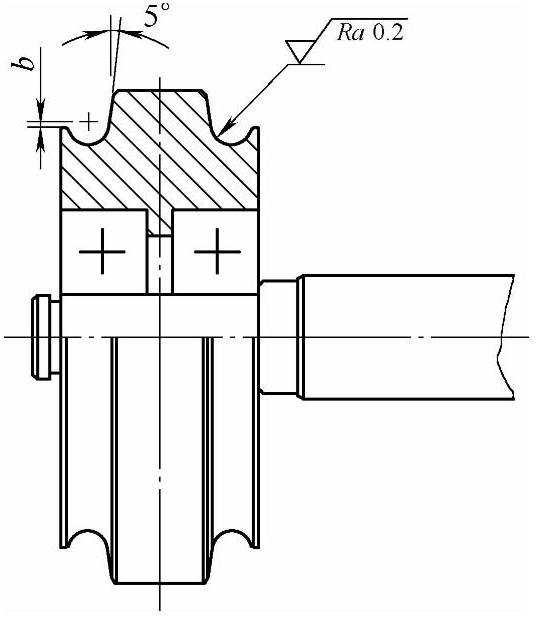

图8-5 卷边凸缘宽度或企边高度与卷圆外径(B≥14t、H≤36t)

a)径向卷边 b)轴向卷边

6)卷边圆的直径以外径计,选择在(4~14)t,即

4t≤d≤14t

卷边圆的直径通常控制在(6~14)t,以10t时效果最佳。小于6t时,材料曲率太大,滚轮易发热,工作带表面迅速被破坏,工件产生拉毛现象;大于14t时,如果是向内卷边,工件易于失稳起皱。如果是向外卷边,则有部分区段失圆的可能。

7)滚轮也可以对管材进行卷边,但有如下条件限制:

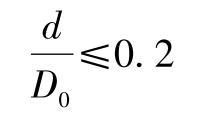

式中 d——滚轮工作带直径(mm);

D0——工件直径(mm)。

不满足该条件,则滚轮工作带在管材圆周上所占的角度太大,滚轮边缘擦伤工件,令卷边无法进行,如图8-6所示。

做内卷边时,管材直径与厚度的比(D/t)应大于200。

图8-6 滚轮边缘擦伤工件

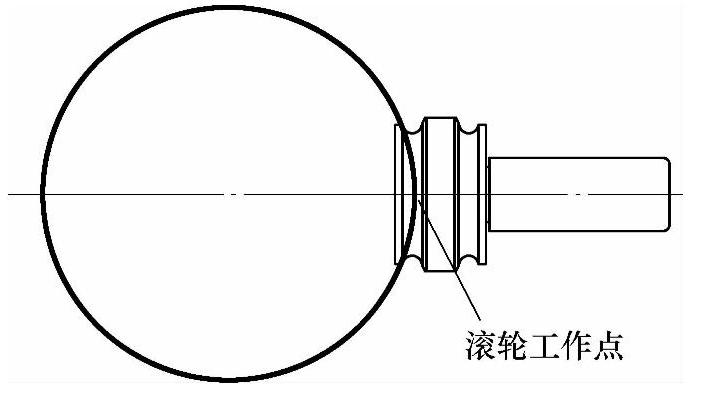

8)从卷圆起始边线到承力点之间的距离超过36t时,应考虑先行增强刚度,如采用预弯或通过拉深、翻边改变受力方向,变径向操作为轴向操作等措施,如图8-7所示。

2.滚轮卷边不同工作方式

(1)工件旋转 具有以下特点:

1)工件自动找中能力较强。

2)要顾及工件的动平衡。

3)工件直径大小受机台限制,一台机器只能适应一定范围内的工件直径。

(2)滚轮旋转 具有以下特点:

1)不受机床中心高限制,可加工大尺寸工件,尤其适合中小批量生产和产品试制。

2)工件自动找中性能较差。

3)没有工件动平衡的顾虑。

4)滚轮支架可安装在台钻或摇臂钻上。(https://www.xing528.com)

图8-7 宽凸缘工件改径向作业为轴向作业的滚轮卷边

a)径向作业 b)轴向作业

3.卷边滚轮设计

图8-8所示为卷边滚轮与轴的通用设计。双槽式设计有利于提高工效,当一边的R槽光洁度被破坏时,可以迅速地换用另一边;同时双槽式设计也有利于两只轴承的相对安置,使滚轮同心度更有保障,转动更加平稳。

设计卷边滚轮时需要注意以下几点:

1)滚轮外径不大于工件卷边直径的1/6。

2)工作带的表面粗糙度值应比工件图示要求低1~2级。

3)滚轮直壁与R槽之间应有一角度作为过渡,此过渡区的作用:①对超出圆周的畸变部分予以理顺;②减轻对工件直壁部分的擦伤;③对工件直壁部分有扶持作用,防止捏腰现象发生;④经验表明,过渡区的斜角以4°~6°为宜,通常取5°。

4)R槽出料边的高度b可以低于半径值,这样不但可以适应较为狭窄的工作空间,而且可以避免擦伤已成形的工作面。

图8-8 卷边滚轮与轴

5)向内卷边时,滚轮的R值可比图示要求大50%~100%。这是因为,内卷边直径的大小,并不完全受R值大小的控制,更主要的取决于材料入料时其边缘到R中心点的距离。向外卷边时,滚轮的R值应比图样要求小3%~6%,以便对回弹给予补偿。

4.卷边轮制作

卷边滚轮采用淬透性好、硬度高的合金钢材料,如Cr12、Cr12MoV、W18Cr4V制造,热处理硬度为62~66HRC。

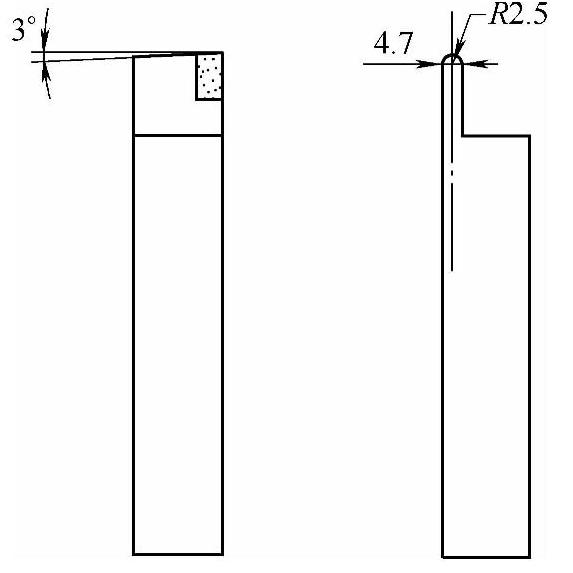

车制卷边轮的车刀,刀头焊接后最好采用线切割加工;线切割时,将刀头抬高3°~5°,刀头按图样要求的R作图,沿中线两侧各减去0.15~0.3mm,合并两弧的端点。

中间减去的部分是作为荡刀之用,这样在光刀时,不会因为切削刃吃口面太宽而产生扎刀现象,可得到光洁的工作面,加快滚轮的抛光速度,如图8-9所示。

滚轮在热处理前即要求对工作带进行预抛光至Ra0.2μm。入炉前用黏土加水玻璃调成浆状涂抹抛光面,并用石棉绳缠绕,防止泥浆干燥后脱落。出炉时搕掉黏土,快速浸入淬火液中。热处理后用细砂纸打磨,最后用金相砂纸抛光。

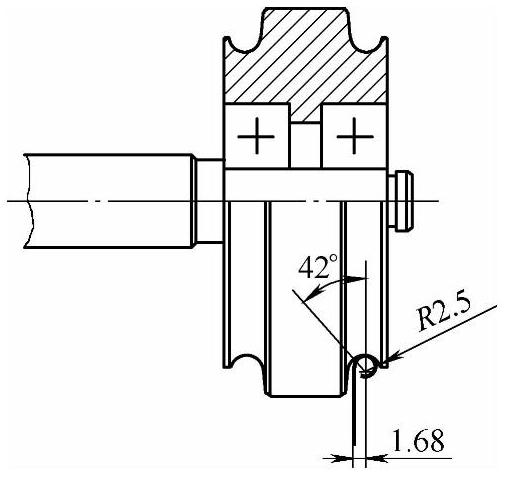

5.卷边作业时工件边缘与R槽的相对位置

卷边作业时,工件边线与滚轮的接触点的选取,对于滚轮寿命与工件成形后的外观至关重要。

1)卷边成形后的直径大小,主要取决于接触点与R中心线的距离,卷边轮R槽的大小对于工件的形成直径来说是重要的因素,但不是决定的因素。

图8-9 滚轮R槽车刀线切割

2)接触点越是靠近滚轮中心线,得到的卷边直径越小,所需要的外加压力越大,滚轮的工作带越是容易发热,进而发生划痕、起毛现象,严重时会产生积瘤,影响工件外观。

另外,卷边需要的外加压力过大,还将导致工件直壁部分不能承受。这种垂直于直壁的压力在杠杆挠曲的作用下转变成径向压力,使工件产生捏腰现象。

3)接触点越是靠近滚轮边线,工件边线所受到的径向推力越大,所需要的外加压力越小,但此时工件起皱的概率也越大。

工件边线所受到的径向推力过小时,工件的弯曲过程并非由上至下逐层推进,所以不能得到圆滑的外径表面。

4)接触点在对准在过R中心点42°的位置时,所需要的外加压力较小,且工件不会起皱,外观完好、光洁。肉眼观察时,工件边缘对准半圆的2/3的位置即可,如图8-10所示。

图8-10 工件边缘在滚轮R槽上的相对位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。