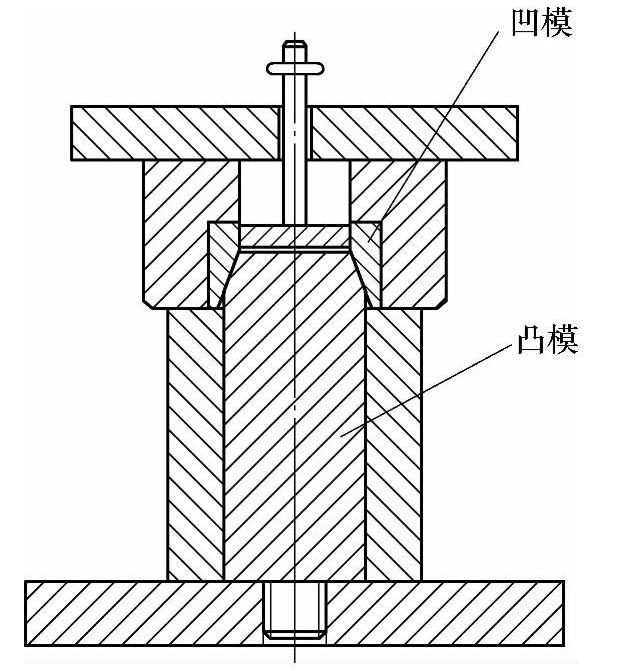

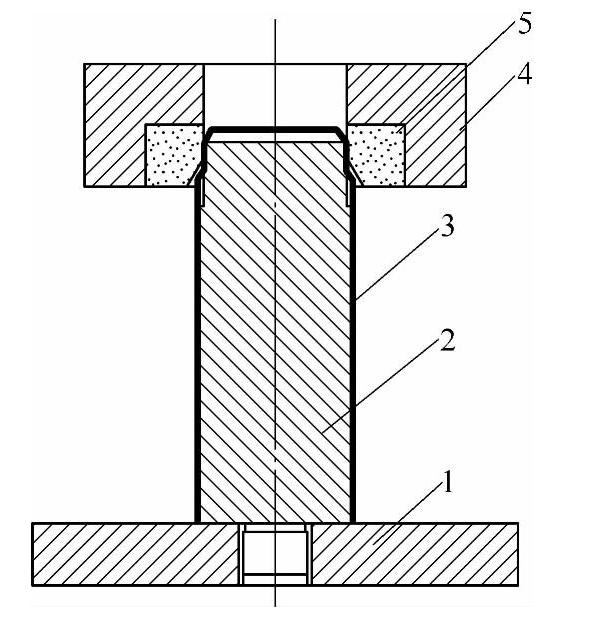

1.无支承缩口模

无支承模具结构简单,但所能承受的变形力很有限,只适合管壁较厚、变形程度不大的截管件或拉深件,如图7-4a所示。

2.有支承缩口模

有支承的模具形式增加了坯料的稳定性,可以提高变形程度。而且,如果缩口内设有芯棒,还可以提高缩口内径尺寸精度。内外支承的模具形式比内支承得到的变形程度大3%~5%,如图7-4b、c所示。

3.锥形凹模缩口模

锥形凹模的大端直径设计成大于坯筒直径,以方便入料。凹模斜角通常取为10°~20°,一般不大于30°。

锥形缩口模以内、外支承形式为常见,如图7-5所示,而在设计内支承时,应避开内支承与凹模的锥度配合的形式。这是因为,如果材料在缩口过程中已经起皱,凸模与凹模的锥面是不能将其压平的,所以这种设计对于防止起皱并无实际意义,而且潜藏着撑破凹模的风险,如图7-6所示。

图7-4 缩口模具形式

a)无支承缩口模(正装) b)外部支承缩口模(倒装) c)内外支承

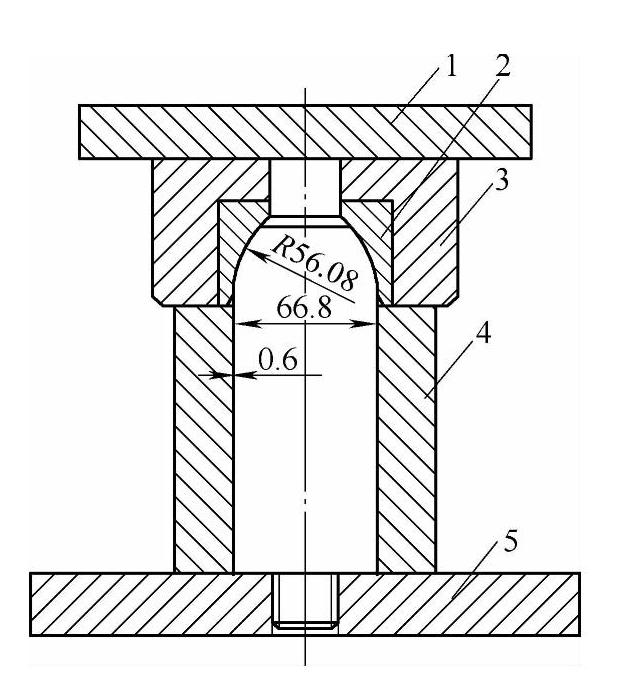

图7-5 锥形凹模缩口模

1—打料杆 2—上模座 3—合金钢凹模 4—保护套 5—内支承 6—外支承 7—下模座

图7-6 锥形凹模缩口的错误设计

4.球面凹模缩口模

图7-7所示为球形工作面凹模。球面凹模只需将模口直径设计成比坯料直径略大,而无须考虑入料角问题。

球面凹模的剖面形状并不局限于球形,也可以将半圆弧拉长成为椭圆形或倒滴水形,以延长变形路径,如图7-8所示。

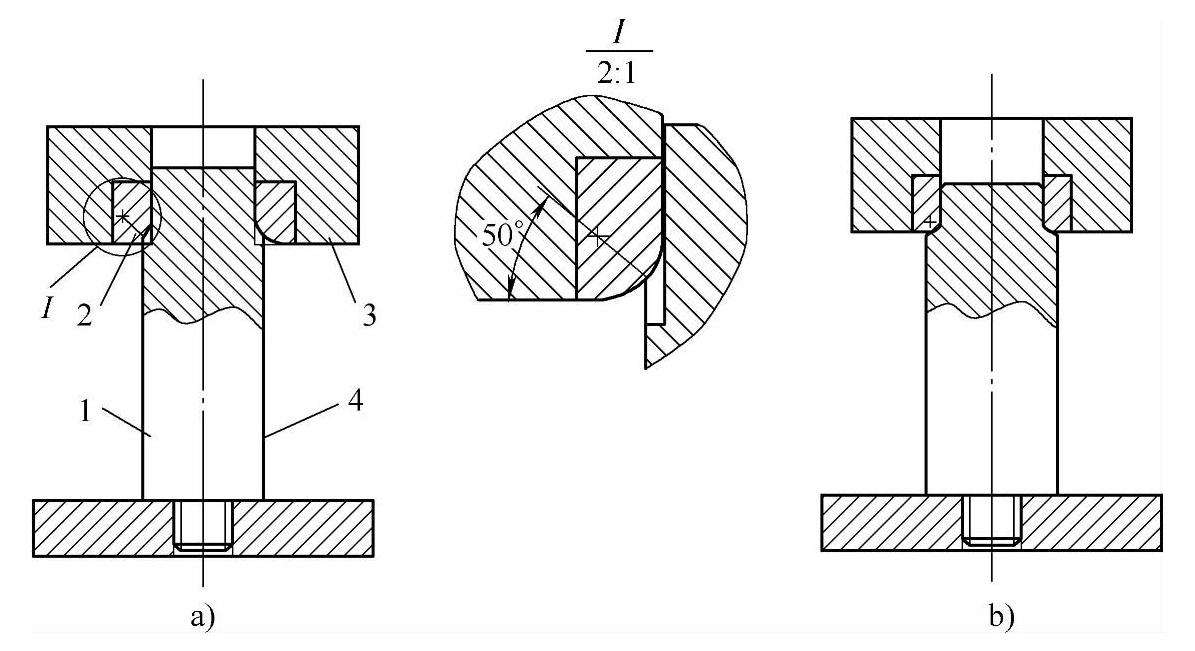

5.圆角凹模

用凹模圆角的一部分弧面作为缩口模的工作段的凹模,称为圆角凹模。在设计圆角凹模时,除了工作段要保持较低的表面粗糙度值外,入料点与圆角中心点之间的连线与水平线间的夹角λ应大于50°,否则凹模下行的水平分力过大,将导致坯筒过早失稳起皱,如图7-9所示。

图7-7 内外支承球面凹模缩口模

1—外支承座 2—外支承 3—凹模保护套 4—上模座 5—合金钢凹模 6—内支承 7—顶杆 8—下模

图7-8 椭圆工作面凹模缩口模

1—上模座 2—凹模 3—预应力保护套 4—外支承 5—下模座

图7-9 圆角缩口模

a)首道缩口模 b)后道缩口模 1—内支承 2—凹模 3—保护套 4—工件

6.多道次缩口模

一次不能达到缩口尺寸的,可以安排多道次缩口。在描述多道次缩口模之前,有两个问题需要先行搞清楚。

(1)缩口与扩口作业中数据的镜像 在不锈钢截管件硬模单次缩口作业中,采用内支承,缩口率为20%;采用外支承,缩口率为25%;同时采用内、外支承,缩口率可达27%;当缩口程度达到27%时,缩口作业就很难再进行下去。这是因为,变形区内材料在外径减小的同时,厚度在原来的基础上增加约17%,由口沿向变形区尾端逐渐减少。

这种情况下,由上模传来的压力已不能令坯筒继续变小,因为壁厚的不同,此时的坯筒直壁部分的屈服强度已明显低于已变形区域,直壁产生失稳起皱现象。

这种现象的起始点在变形区与直壁结合位置,起皱程度由上向下逐步递减。采用内支承时,起始点向外扩张;采用外支承时起始点向内扩张;同时采用内、外支承,则在结合环线位置发生畸变。而在不锈钢管件的扩口作业中,当扩口后的直径大于坯筒直径27%时,材料产生裂纹或发生反转。

扩口与缩口互为逆向作业,这两种作业状态中出现的同一数据的现象,看来并不是一种巧合,而是一种在某种条件的制约下的镜像。

(2)不同形式模具二次缩口时的受力分析 从图7-10可以看出,在锥形模中,二次缩口的作用力仍会沿着首次作业后的斜面产生较大的垂直分力,作用于坯筒直壁。

而用圆角代替圆锥角作为缩口模的工作段有明显的优势。其优点是,圆角的尾端与内支承台肩平行,为下一次缩口提供了方便。

在下一次缩口中,其轴向压力中的大部分已经改由内支承台肩承担,减轻了未变形区的负担,减少了材料发生畸变的概率。

图7-10 不同模具形式缩口受力分析

a)锥形凹模 b)圆角凹模

通过对以上两点的探讨,可以得出如下几点结论:①正常情况下,极限缩口系数不会大于材料伸长率的70%;②多道次缩口模的首道缩口宜采用圆角凹模,以期得到一段台肩,来承担后续加工的垂直压力;③首道缩口以后的缩口道次,可以是圆角凹模,也可以是其他形式的凹模,因为此时缩口变形区已企稳,承压段已经缩短,已能承受较大的压力。

解决变形区域内材料增厚的方法如下:

1)先缩口,后缩径。凹模做成通孔,先在小尺寸范围内将管件口部缩小到小于通孔尺寸,内支承平面保持锋利,利用刃口将变形区的材料顶出,将材料拉薄,如图7-11所示。

2)在两道工序中插入压平,将上道缩口部分R凹压平成台肩,重新缩口的压力由台肩平面承担。

3)将缩口锥体部分整成直壁,然后采用辗压缩口的方式将增厚的部位辗薄。如果不能达到要求的尺寸,可再行缩口(中间加退火工序),如图7-12所示。

图7-11 先缩口后缩径(https://www.xing528.com)

1—模座 2—内支承 3—预缩口后的管件 4—凹模 5—硬质合金镶块

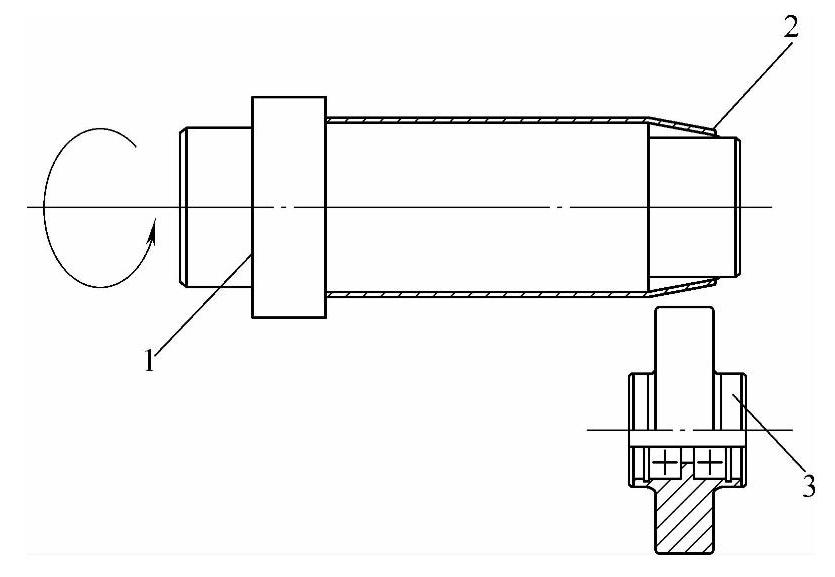

图7-12 缩口部分辗薄

1—芯棒 2—管件 3—滚轮

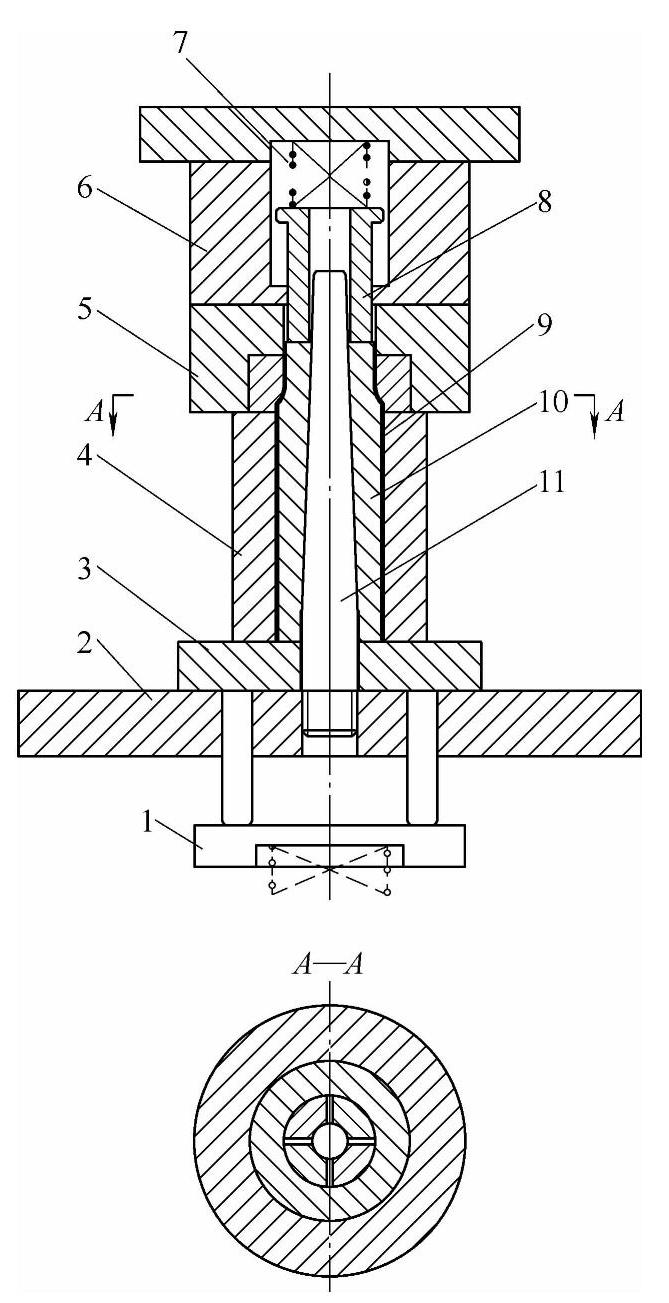

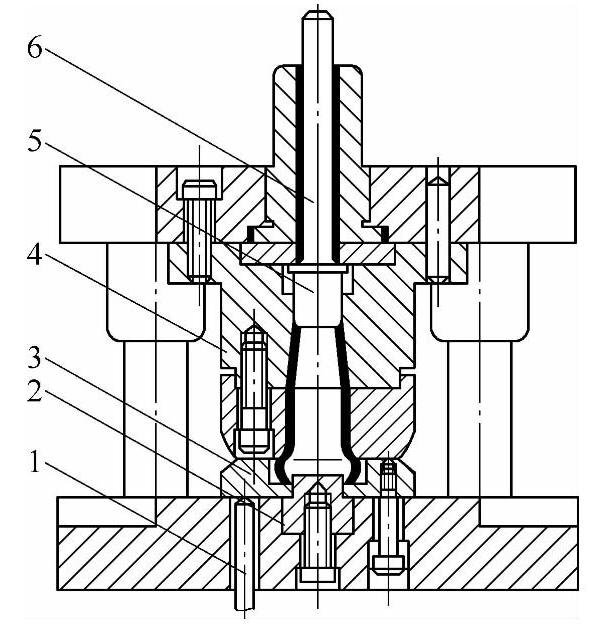

7.分瓣式内支承全张紧缩口模

当缩口力下传至直壁并超过了材料的抗弯强度时,材料就会失稳,并向凸、凹模间隙挠曲。分瓣式内支承全张紧缩口模可以完全消除内外支承与坯筒的间隙,并且入料出料方便,如图7-13所示。

其工作过程如下:

凹模5下行时,压圈8在弹簧7的作用下,首先将分瓣式内支承10压向下模座3,并同时向外扩张,将坯筒与外支承间的空隙胀满。当下模座3与机床工作台2贴合后,下模停止下行,凹模开始将坯筒9缩口。凹模5上行后,分瓣式内支承10与弹顶装置1同时上升,内支承10直径缩小,工件9回弹,外径缩小,与外支承间出现较大的间隙。工件由下模顶端取出。

图7-13 分瓣式内支承全张紧缩口模

1—弹顶装置 2—工作台 3—下模座 4—外支承 5—凹模 6—凹模垫块 7—弹簧 8—压圈 9—工件 10—分瓣式内支承 11—锥形芯杆

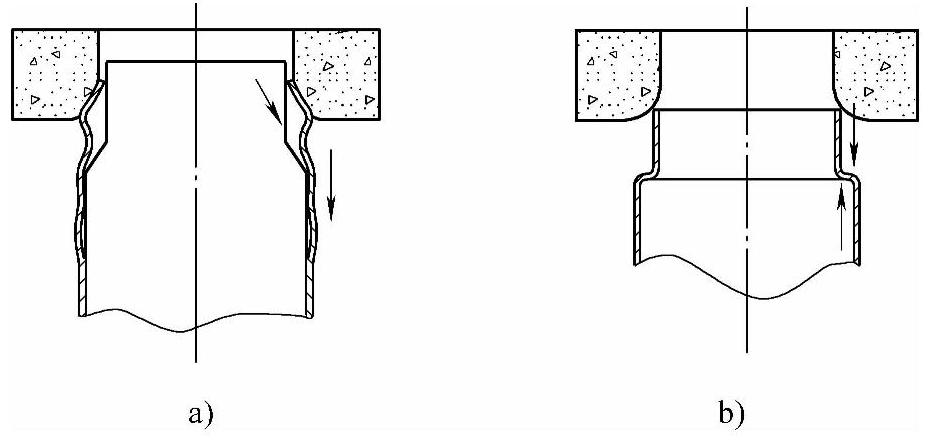

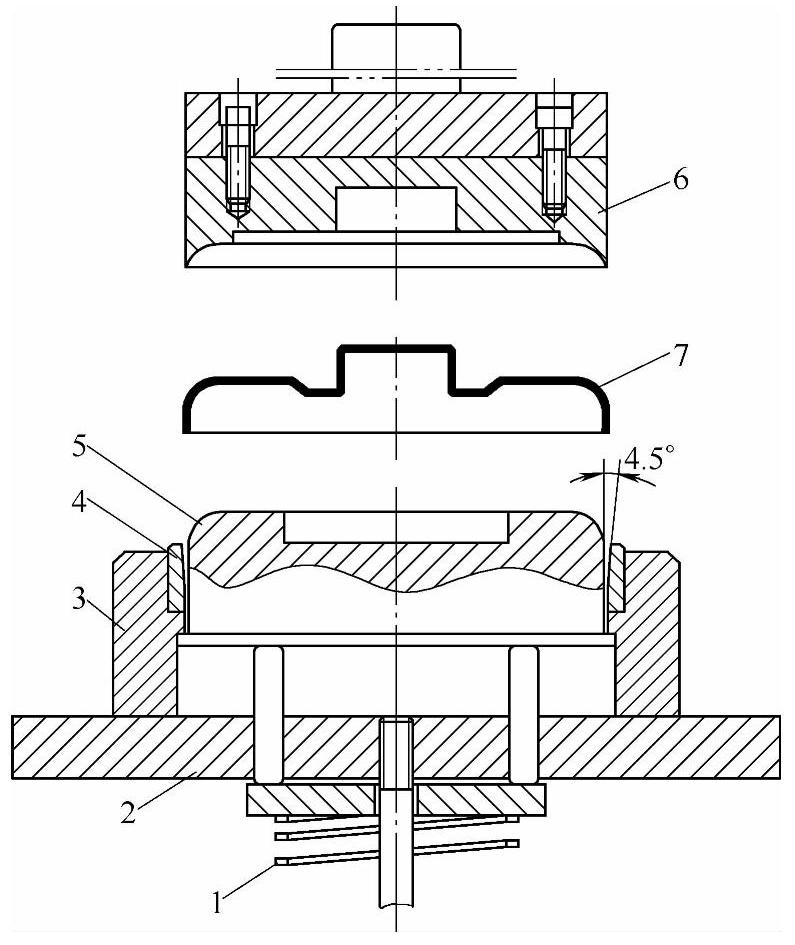

8.拉深件挠边缩口模

旋转体拉深件切除凸缘后,在口沿位置产生向外挠曲现象,俗称挠边。挠边是杠杆挠曲的表征之一。挠边不但影响产品外观,而且严重影响对焊件的对齐,降低焊接质量,通常要加以矫正才能进入下道工序,如图7-14所示。

挠边缩口模设计时应注意以下几点:

1)上模外径小于拉深凹模内径尺寸。

2)工作段采用合金钢,如GCr15或模具钢Cr12制作,外径采用低碳钢保护圈热套来获取预紧力;这样设计不但节省资金,更有利于模具寿命。

3)上模型腔必须与工件严格配形(涂红配作),非受力点可予以剔空。

4)上模材料不宜太硬,可在接触面涂装橡胶漆或聚氨酯清漆,也可以用尼龙王(聚四氟乙烯)代替钢材作上模,以防擦伤工件表面。

5)入料角取在3°~7°,一般取4.5°。

6)设计时一般将拉深模内径尺寸作为缩口模的中径,锥口上端尺寸大于中径2%~5%;视工件在自然状态下的椭圆程度决定。下端小于缩口后的工件尺寸,且垂直运行距离不小于14t。调节工件的入模深度,可以控制工件的缩口尺寸。

7)凸模靠台阶与凹模保护套的间隙定位。因此,凹模保护套内径下段表面粗糙度值Ra应小于3.2μm。

8)凸凹模间隙1/2Z大于或等于1.2t。

图7-14 提锅盖缩口模

1—弹顶装置 2—下模座 3—凹模保护套 4—凹模 5—凸模 6—上模 7—工件

9.长管件缩径模

图7-15所示为小直径大长度管件缩径模。其工作条件:原始直径为19mm,缩径为16mm,管材壁厚为0.8mm,缩径长度为25mm,单次工作循环为5s,产能可达600支/h。

该设计可适应一般压力机的闭合高度,不受工件长度的限制,但压料板应有良好的导向,所给出的压料力应大于管件缩口力。当弹簧压力不够时,可改用橡胶弹性体单层或叠层安装。

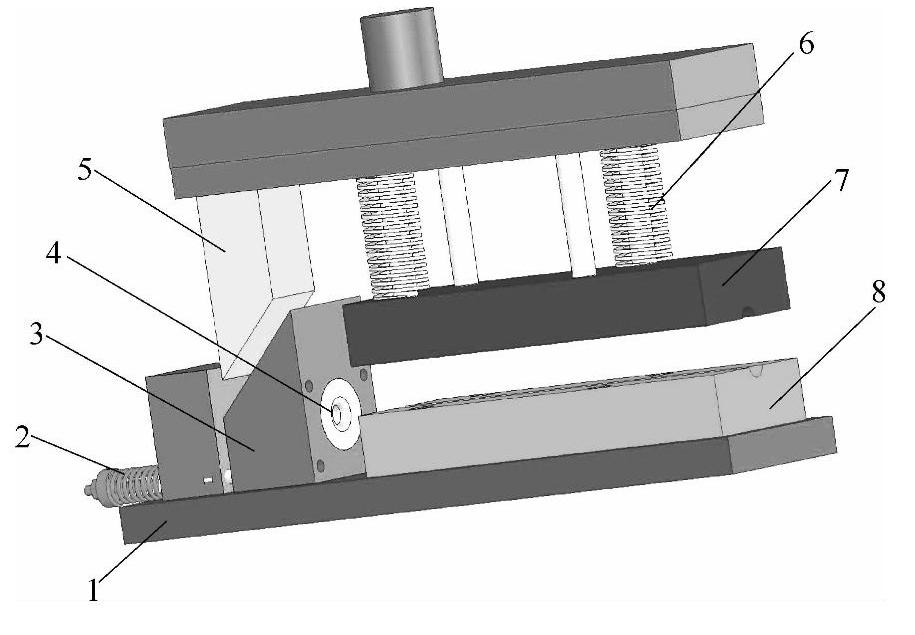

图7-15 长管件缩径模

1—下模座 2—复位弹簧 3—滑块 4—凹模 5—斜楔 6—压料弹簧 7—压料板 8—承料板

10.倒挤式缩口模

如图7-16所示,该模具通用性强,只要更换不同尺寸的凹模3、导正圈5以及凸模6就可以进行不同孔径的缩口。导正圈主要起导向和定位作用,同时对管坯孔起一定的外支承作用。凸模下部加工成台阶形状,其小直径与管坯内径配合,深入管坯内孔起定位导向及内支承作用。冲压时凸模大台阶对管坯加压,使管坯下端进入凹模缩口成形。

11.缩口镦头复合模

如图7-17所示,管坯套在定位柱2上定位后,在压力机滑块下行过程中,缩口凹模4先对管坯上部缩口成形,随后压柱5对缩口端施加轴向压力,而使管坯下端头镦压成形。压力机滑块回程时,卸料板3在顶杆1的作用下将管件顶起。若管件卡在上模中,则由打料杆6推动压柱5,从而将管件卸下。

图7-16 倒挤式缩口模

1—下模板 2—凹模套 3—凹模 4—紧固套 5—导正圈 6—凸模 7—垫板 8—上模板

图7-17 缩口镦头复合模

1—顶杆 2—下封口凹模 3—卸料板 4—缩口凹模 5—压柱 6—打料杆

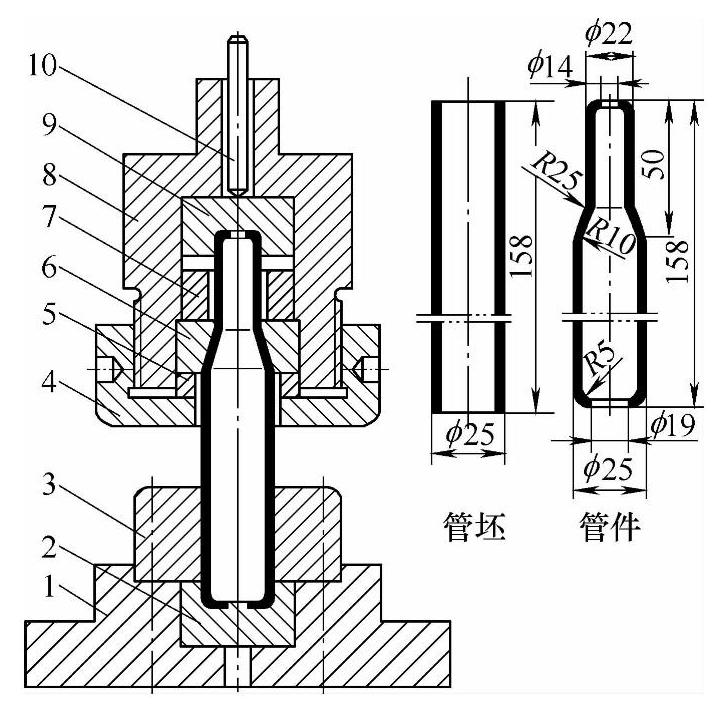

12.缩口封口复合模

如图7-18所示,管坯置于下封口凹模2上,并由定位圈3定位,定位圈兼起外支承作用。缩口凹模6由紧固套4通过螺纹紧固在模柄8上。在压力机滑块下降过程中,缩口凹模首先对管坯上部从直径25mm缩小到22mm,最后上、下封口凹模9、2将管坯两端压成圆角(即实现封口成形)。上模回程时,打杆10推动上封口凹模下行,把管件从上模中卸下。

图7-18 缩口封口复合模

1—下模板 2—下封口凹模 3—定位圈 4—紧固套 5—垫板 6—缩口凹模 7—垫圈 8—模柄 9—上封口凹模 10—打料杆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。