1.无凹模橡胶弹性体胀形模

无凹模橡胶弹性体胀形模只能得到近似的外观,变形系数比有凹模小8%~10%。外形尺寸取决于橡胶体最大直径处的位置和压力机上缸行程。

坯筒拉深后一般不进行退火或固溶处理(不锈钢材料)。退火不均匀或冷却速度不一致会导致坯筒周边应力失衡,造成工件偏歪或报废。

这种胀形方式的优点是模具成本低,加工周期短。最大的缺点是质量不稳定,只适用于外观质量要求不高、变形程度不大的产品。目前只有少数厂家仍在沿用。

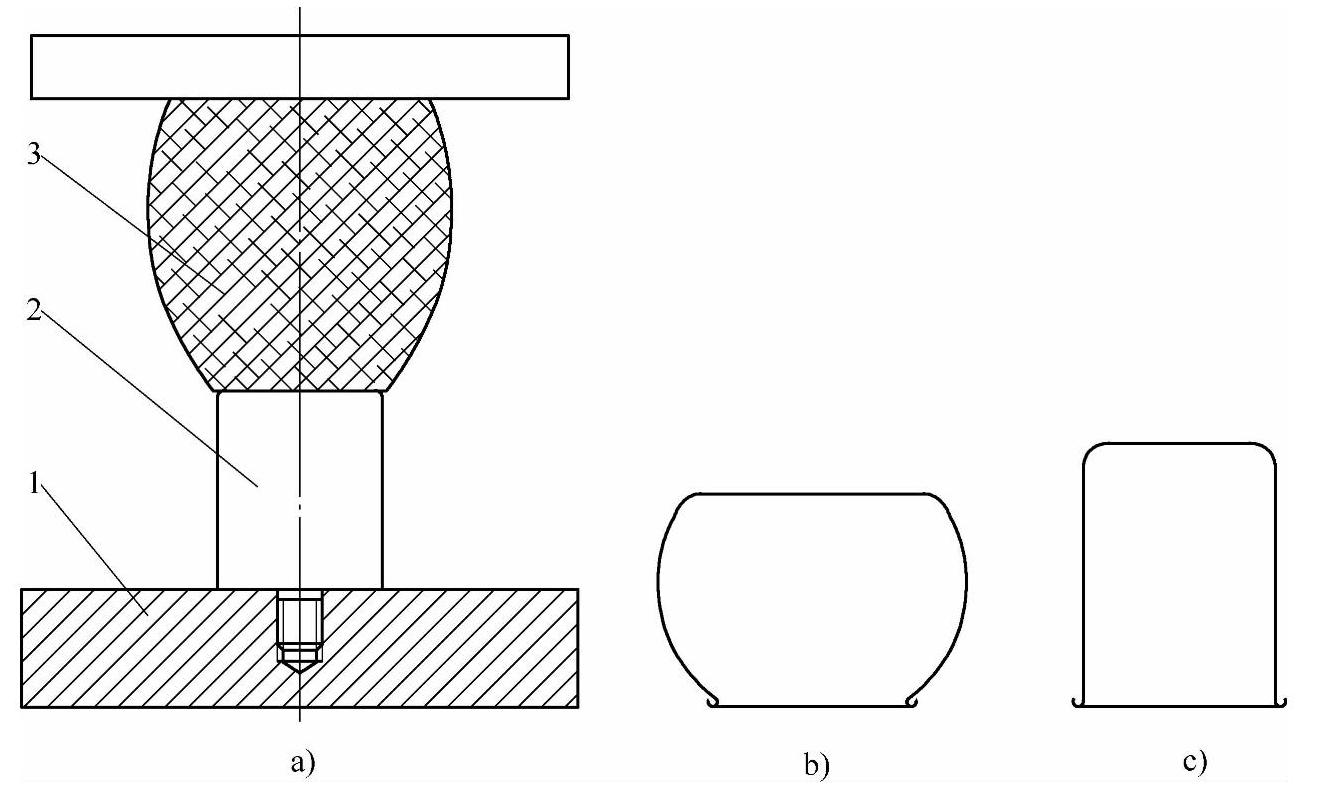

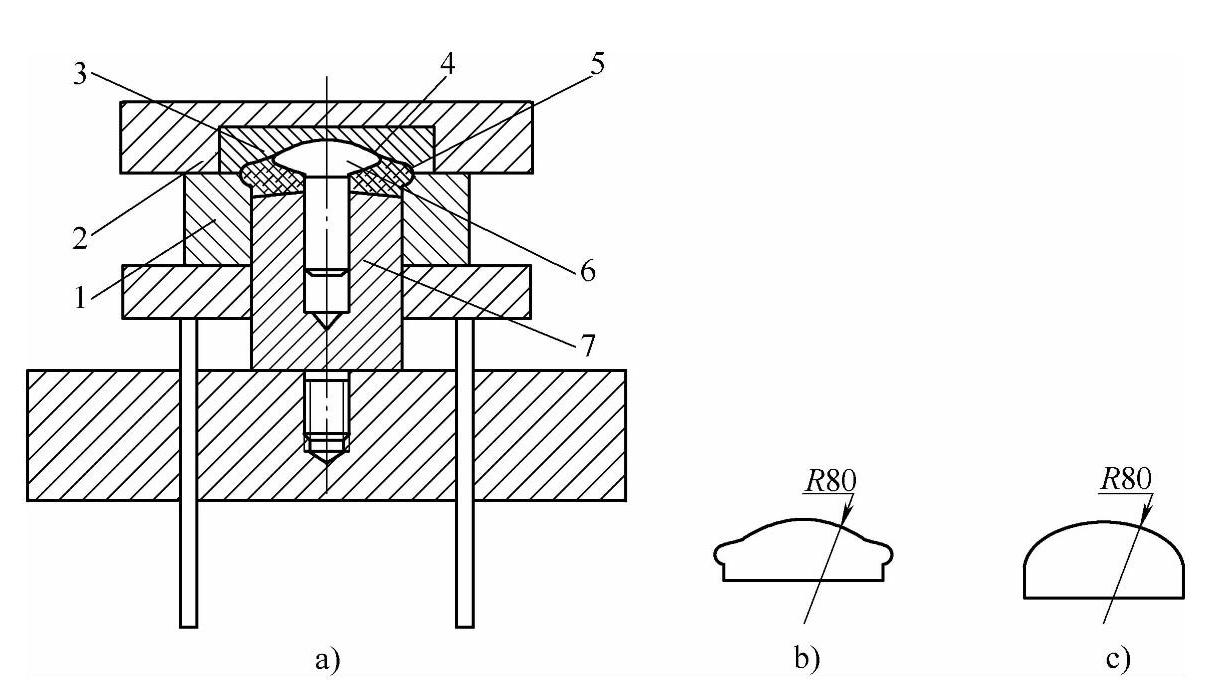

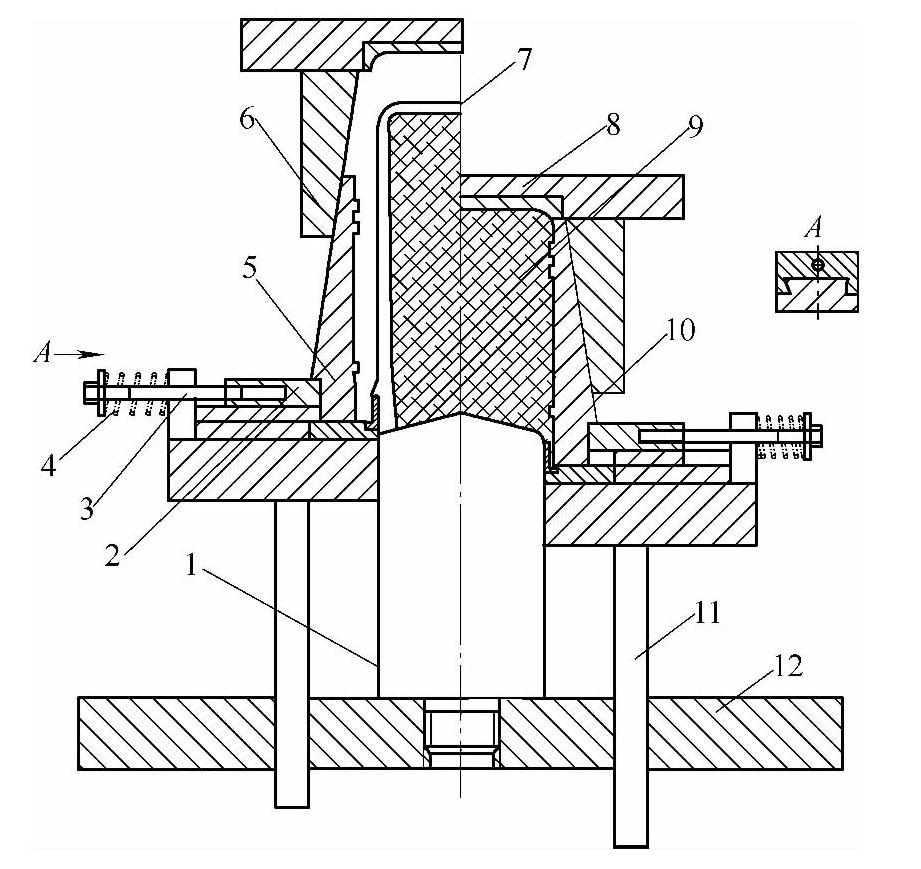

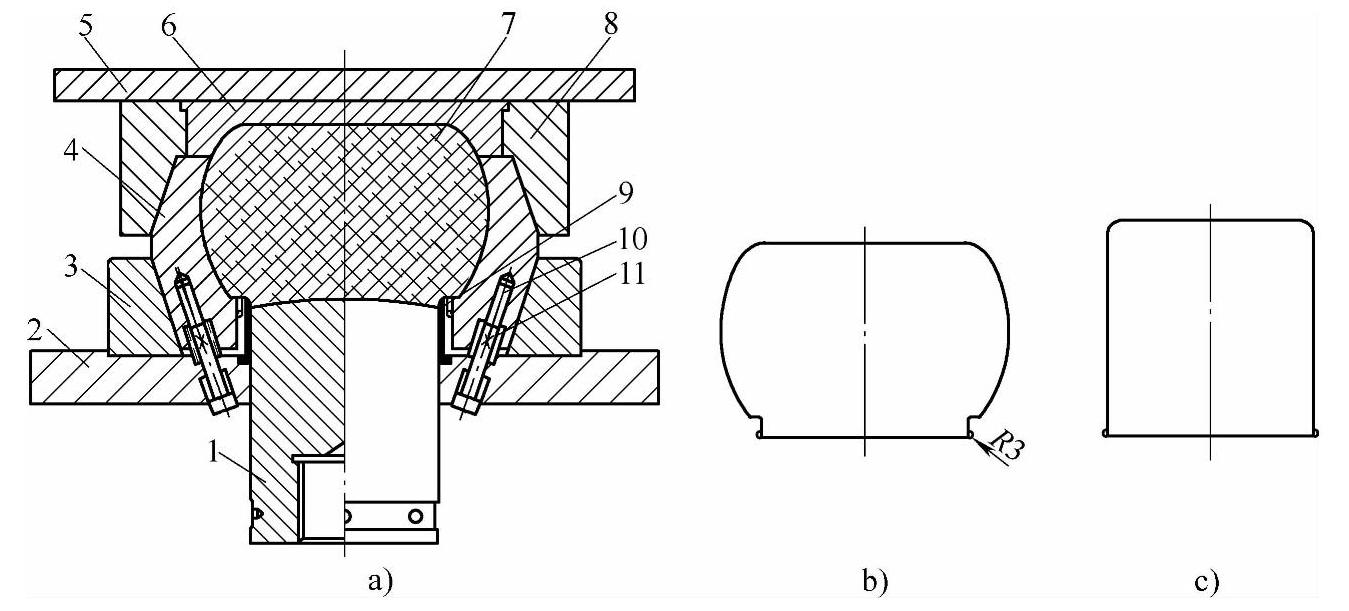

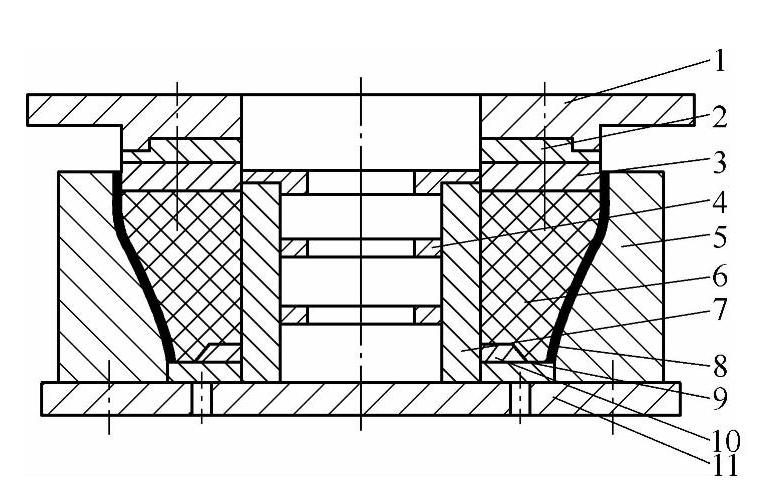

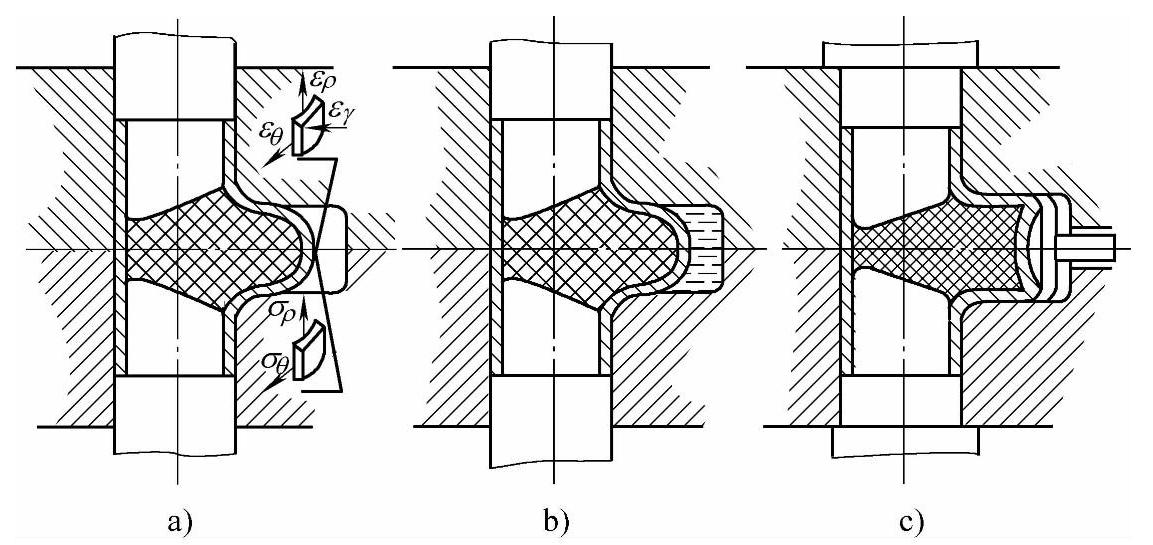

无凹模奶锅胀形模如图6-26所示。

图6-26 无凹模奶锅胀形模

a)模具 b)胀形后 c)坯筒 1—下模座 2—凸模 3—橡胶弹性体

2.工件颈部不参与变形的无凹模橡胶弹性体胀形模

该胀形模由芯柱、固定座、内锥面环形圈和分瓣式颈位锁圈组成。坯筒到位后,填入颈位锁圈。成形后取出锁圈后即可取下工件。锁圈一般为对开式,车加工后用线切割分离,径向留有≤1mm的间隙。

环形圈和分辨式颈位锁圈之间的锥面配合角度一般取12°,且在外锥面上刻交叉气槽(手提砂轮机打磨),以防颈位锁圈在压力的作用下与环形套圈粘死,不易取出。

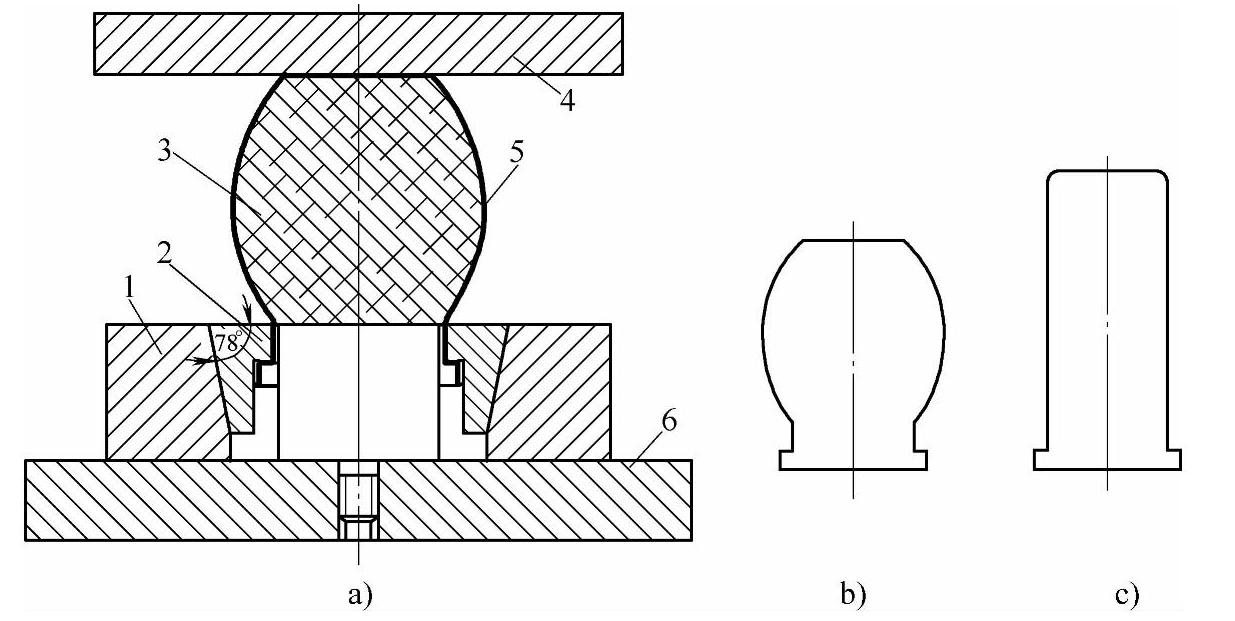

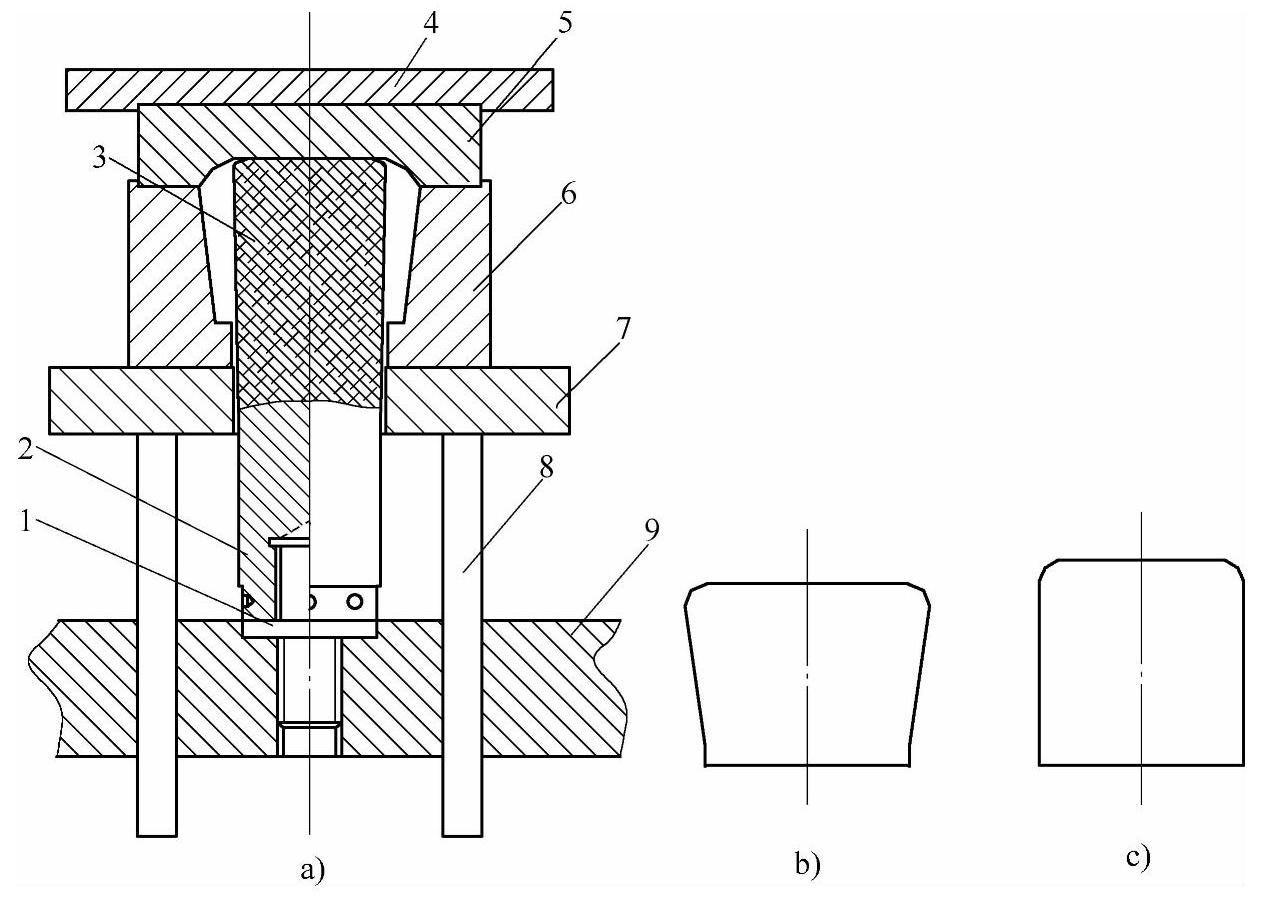

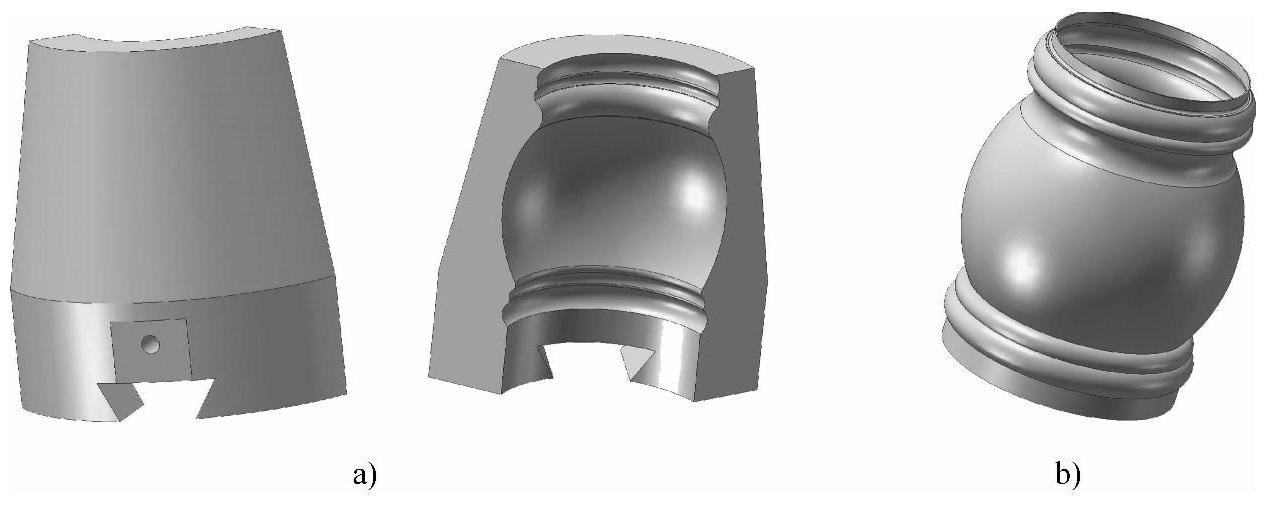

无凹模炖煲胀形模如图6-27所示。

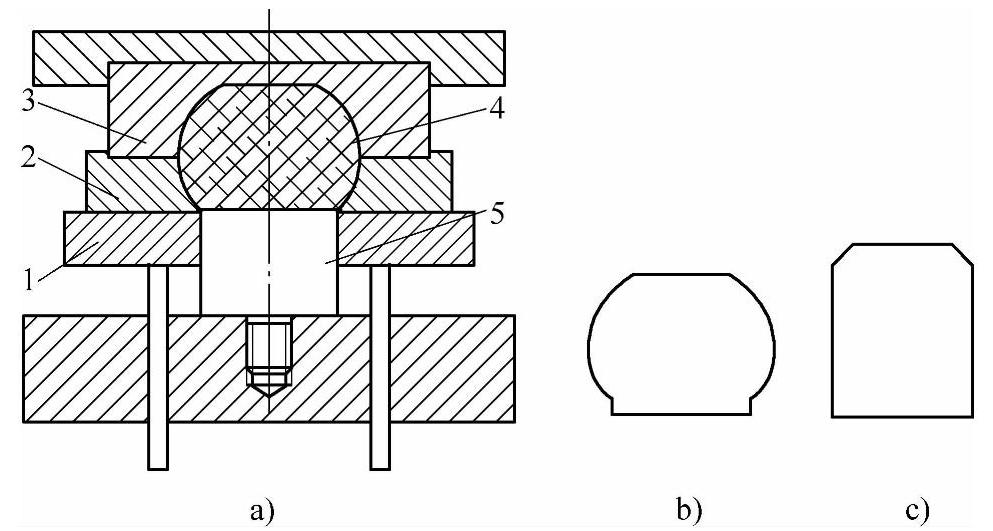

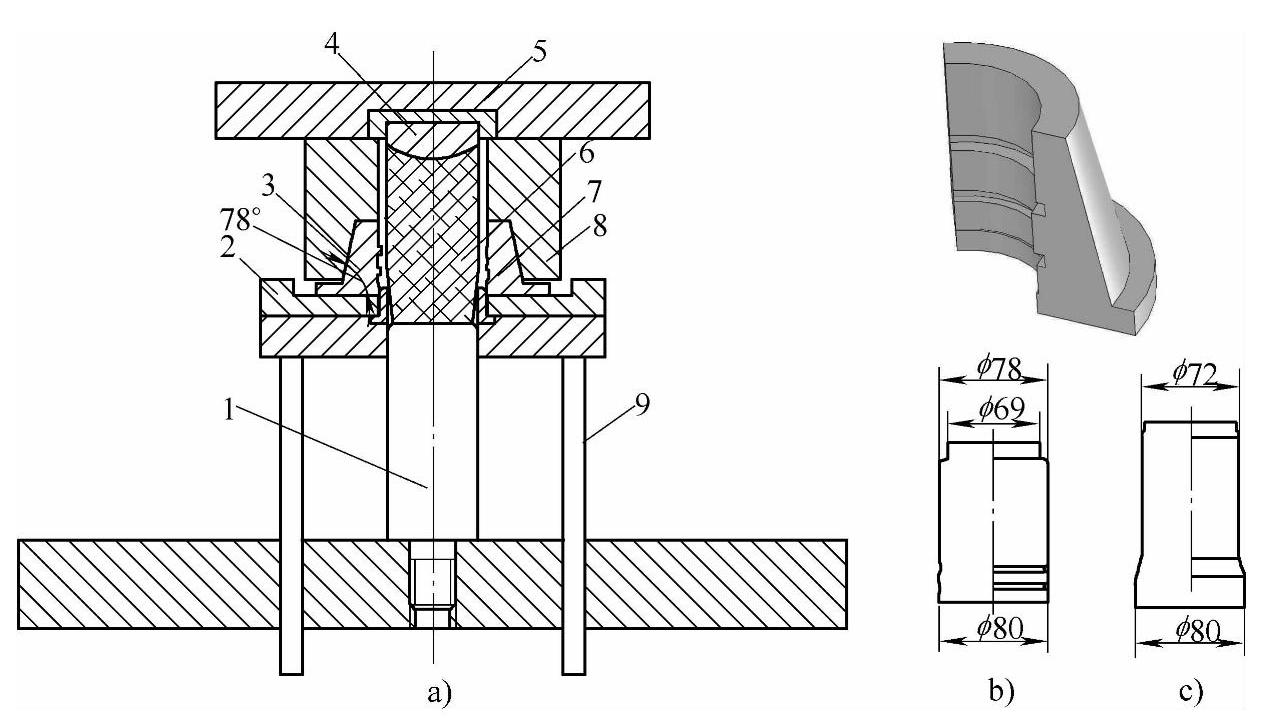

3.鼓形件胀形模

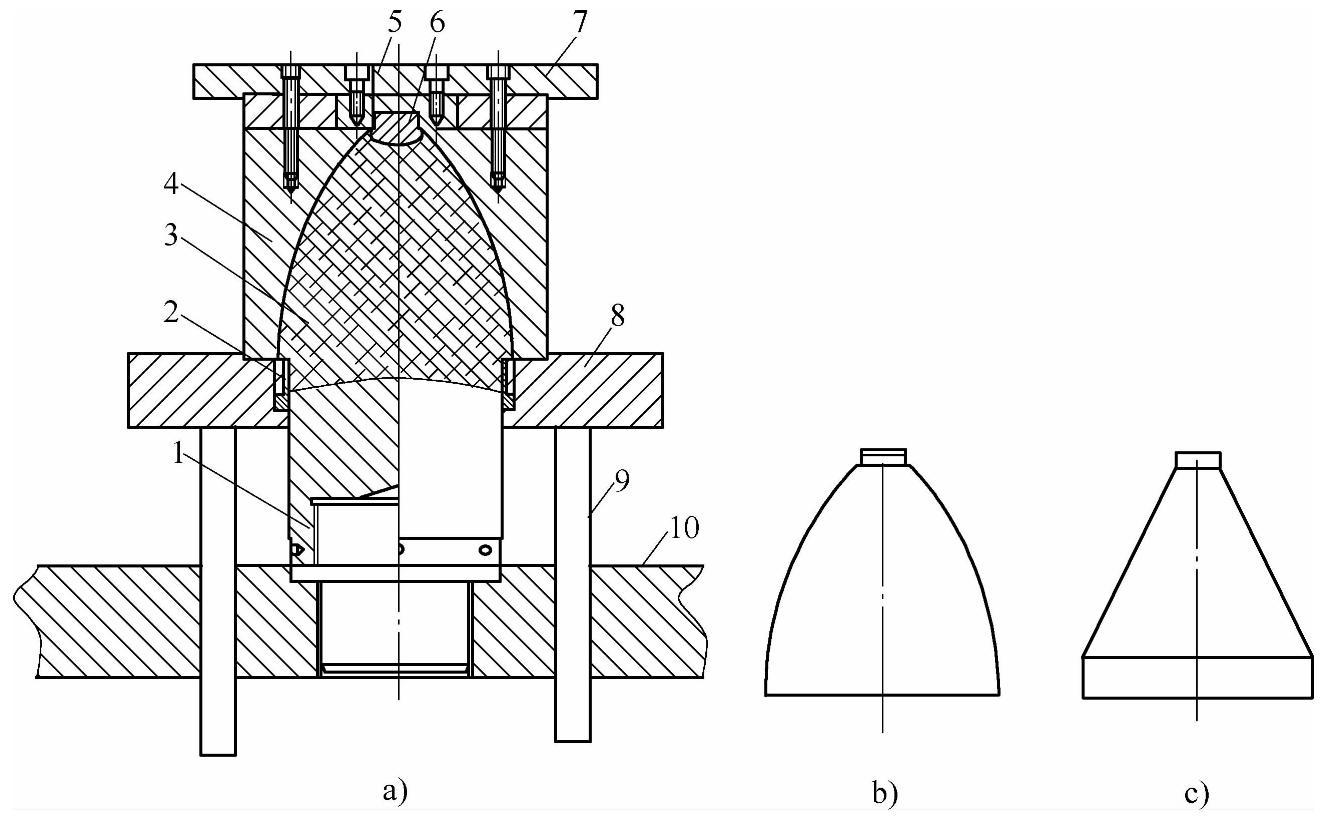

侧素线上只有一个最高点的工件均可称为鼓形件。鼓形件胀形模的共同特点是分模线开在工件直径最大处。图6-28所示的鼓形件胀形模可视为装在双油缸液压机上的有凹模胀形模通式。上模下行,与下模合拢形成一体。上模继续下行,压迫坯件内的橡胶弹性体,在凸模的作用下橡胶膨胀,令坯件向外扩张,直至将凹模型腔填满。上模回程,压力解除,橡胶弹性体回复原状,工件从上端出料。

图6-27 无凹模炖煲胀形模

a)模具 b)胀形后 c)拉深坯件 1—内锥面环形圈 2—分瓣式颈位锁圈 3—橡胶弹性体 4—上模板 5—工件 6—下模座

图6-28 鼓形件胀形模

a)模具 b)胀形后 c)拉深坯件 1—下模座 2—下凹模 3—上凹模 4—橡胶弹性体 5—凸模

4.杯具胀形模

图6-29所示为虎头杯胀形模,在无把杯类产品胀形模中有较大的代表性。其坯筒为截管件,为了保证下端处于自由状态,胀形前上端用辗压方式予以缩口,便于倒挂在橡胶胀形体上。上模中镶配杯口整形凹模,橡胶弹性体上放置口部整形模芯5。口部整形模芯5上部作为杯口整形凸模,下部为球面,有促进橡胶流动的作用。橡胶弹性体上大下小,有约1°的锥角。胀形模套为圆柱形,型腔侧素线与设计的外观仿形加工。

图6-29 虎头杯胀形模

a)模具 b)胀形后 c)经缩口后的截管坯件 1—凸模 2—下模座 3—整体式凹模 4—口部凹模 5—口部整形模芯 6—橡胶弹性体

5.口杯盖、壶盖胀形模

这一款模具也可归入鼓形件胀形模一类。在橡胶弹性体中加装导流块,可以起到促进橡胶流动的作用。坯件拉深后已经达到要求的部位,在胀形过程中不希望参与变形,也可以用上模和导流块加以覆盖,如图6-30中的壶盖顶部。分模线取在工件直径最大处。

图6-30 壶盖类工件胀形模

a)模具 b)胀形后 c)拉深、车边后的坯件 1—下凹模 2—凹模 3—镶块 4—工件 5—橡胶弹性体 6—导流块 7—凸模

6.古典壶胀形模

古典壶胀形模相当于半球体与锥台体的结合,侧素线只有一个高点,归属于鼓形件胀形一类。

从另一种角度来说,该模具属于闭环型模具。这款模具的上模嵌入下模的榫口内,方便对模,并可保证工件成形后的同轴度,如图6-31所示。

图6-31 古典壶胀形模

a)模具 b)胀形后 c)拉深坯件 1—凸模联接螺柱 2—凸模 3—橡胶弹性体 4—上模座 5—上凹模 6—下凹模 7—下模座 8—顶杆 9—压力机工作台

7.咖啡壶外壳胀形模

如图6-32所示,这种下大上小的胀形方式在胀形模中属于一种特例。采用这种方式的目的,是为了让橡胶弹性体在较短的行程内就能充满型腔,为成形提供有利条件。该模具上模中装有壶体口部整形镶块,镶块下工作面成球形,兼有导流作用。受橡胶弹性体变形特点的限制,操作时将有部分空气关在凹模上部的型腔内,因此应在镶块侧面开有排气孔,气孔直径不大于3mm。成品各部位的最大变形量均不超过坯筒直径的1.26倍。

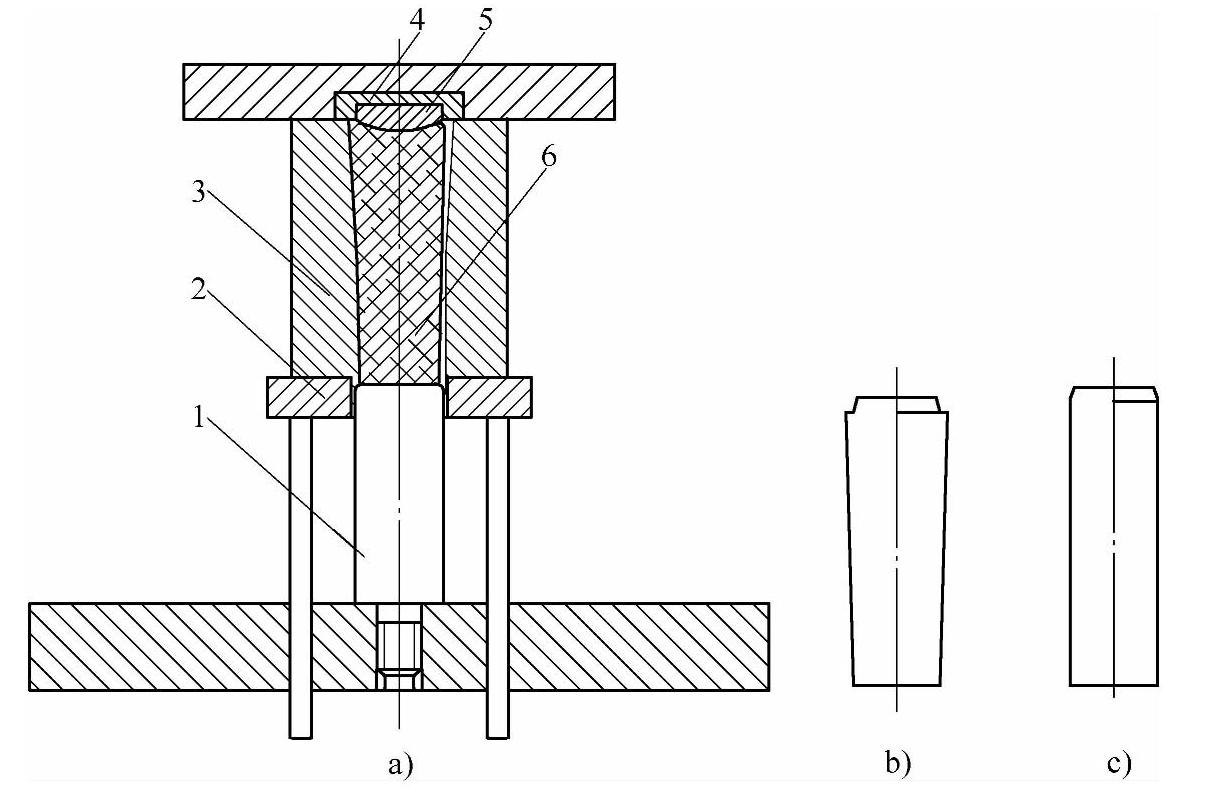

8.带整形功能胀形模

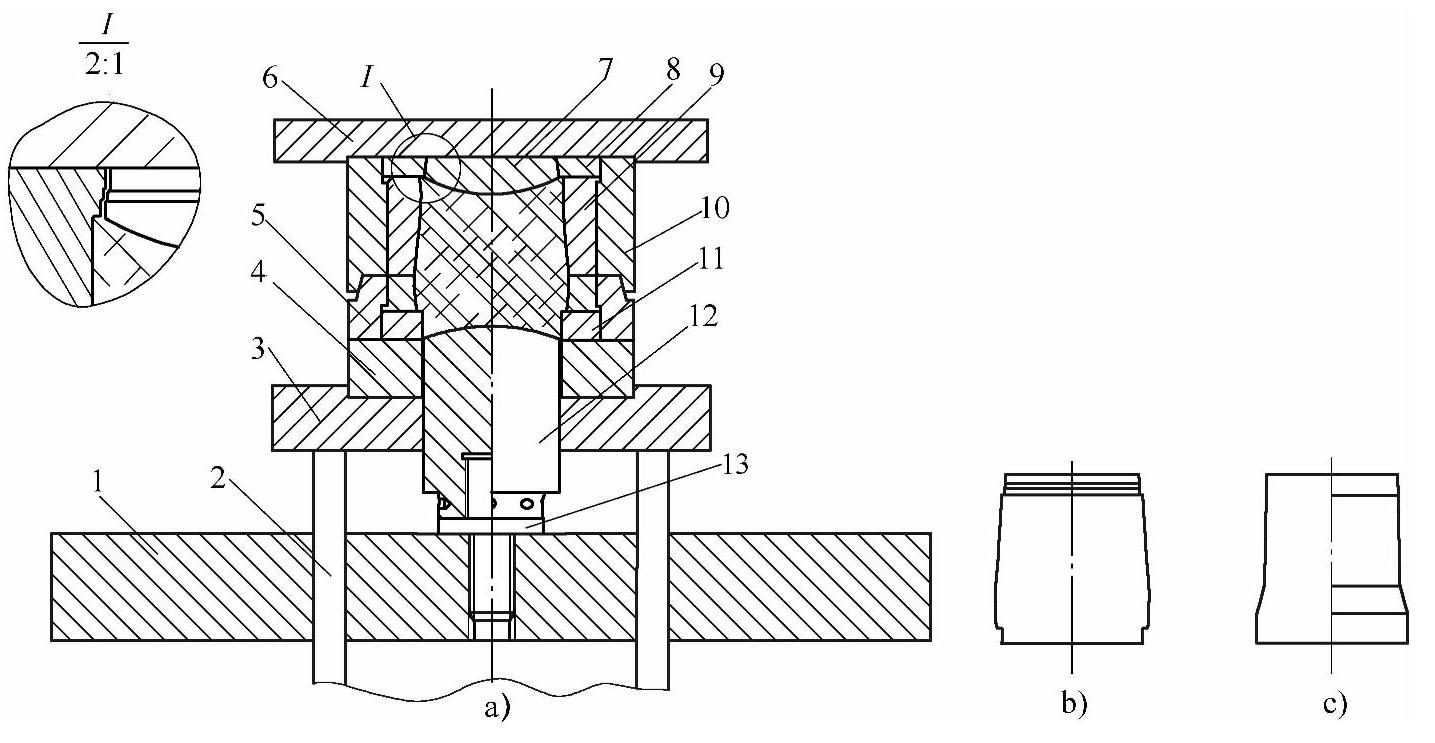

图6-33所示为带整形功能胀形模。在橡胶弹性体上放置整形凸模,与上模座中嵌装的凹模芯形成偶合工作副,在胀形的同时完成对坯件小端的整形。

9.单锥面分辨式自锁胀形模

凹模分作3~4等份装在燕尾槽的滑块上。上模下行时,锥套先行将凹模合拢拼圆,与下模合成一体后下行对坯筒胀形。合模锥角一般取30°。锥套与滑块之间应留有一定空间作为上模运行裕量。而凹模瓣块上平面与模芯的间隙需要精确到材料厚度的1/5以下。滑块后退终止点应控制在锥套大端直径范围内。

图6-32 咖啡壶外壳胀形模

a)模具 b)胀形后 c)坯件(卷圆后扩口) 1—凸模 2—凸模导向圈 3—橡胶弹性体 4—凹模 5—排气孔 6—口部整形镶块 7—上模座 8—下模座 9—顶杆 10—压力机工作台

图6-33 带整形功能胀形模(卷板焊接坯筒)

a)模具 b)胀形后 c)坯件 1—压力机工作台 2—顶杆 3—下模座 4—导向座 5—下模圈 6—上模座 7—整形凸模 8—小端成形凹模 9—上凹模 10—上模套 11—下凹模 12—凸模 13—凸模连接螺柱

该型模具相对而言较为笨重,占用材料多,但也有工作可靠的优点,适合于所有哑铃形大中型工件,如图6-34和图6-35所示。

图6-34 提锅外壳单锥面分辨式自锁胀形模(拉深坯筒)

1—凸模 2—燕尾槽滑块 3—联接螺栓 4—弹簧与座 5—分瓣式凹模 6—合模圈 7—坯筒 8—上模座 9—橡胶弹性体 10—凸模导向圈 11—顶杆 12—压力机工作台

图6-35 柱础胀形模单锥面自锁凹模分辨(坯料为卷板焊筒)

a)凹模分辨 b)成形后的柱础

10.分段式单锥面分瓣胀形模

该款式模具的优点是将工件的直壁部分安排在上模,而将有槽的一端单独列出,安排在下模,分成三瓣,用单锥面与上模配合。模具小巧,耗用材料少,工作时轻松可靠,减轻了工人的劳动强度。

该款式模具对于单个或多个凹槽共处于产品一端工件的成形有代表性。如图6-36所示。

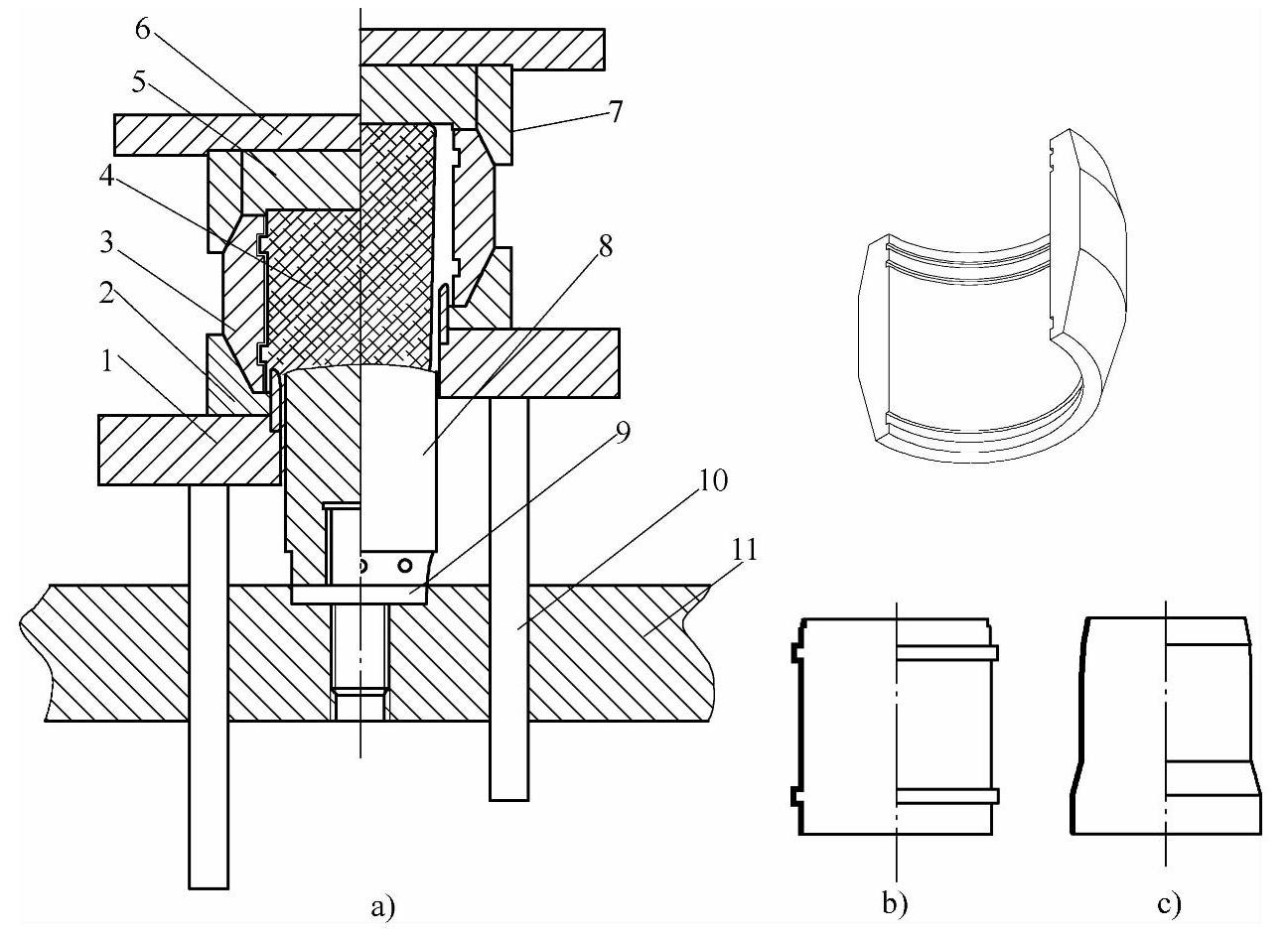

11.双锥面分瓣式自锁胀形模(卷板焊接坯筒)

这种设计形式的模具占用材料少,成本低,工艺成熟,操作方便。双锥面分瓣式胀形模如图6-37所示。

图6-36 分段式胀形模(有把座式杯壳)

a)模具 b)胀形后 c)坯件(管材下料、缩口、扩口) 1—凸模 2—下模座圈 3—分瓣凹模 4—口部凸模 5—口部凹模 6—橡胶弹性体 7—凸模导向圈 8—凹模 9—顶杆

图6-37 双锥面分瓣式胀形模(保温提锅外壳)

a)模具 b)半成品 c)坯筒 1—下模座 2—下合模套 3—凹模 4—橡胶弹性体 5—上模芯 6—上模座 7—上合模套 8—凸模 9—凸模连接螺柱 10—顶杆 11—压力机工作台

该模具适合于胀形量不大的装饰线与凸肋的胀形。因其胀形量不大,出料时模具的位移也不大,所以这种模具只需分作两半即可。直径为160mm的提锅胀形凹模最小质量仅为4kg。

由于模具重心偏上,上模压力解除后,模具上端向两侧自动分开。装入坯筒后,上模下行,模具在合模锥套的作用下合拢。

12.双锥面分瓣式自张自锁胀形模

图6-38所示为大肚壶(见图6-39)双锥面分瓣式自张自锁胀形模,其工艺顺序是坯筒先卷边后胀形的。双锥面分瓣式自张自锁胀形模很好地解决了成形后不便出料的问题。壶体顶部的一小部分改由上模芯承担,凹模与上模芯顺滑过渡。(https://www.xing528.com)

图6-38 双锥面分瓣式自张自锁胀形模(坯筒先卷边后胀形)

a)模具 b)胀形后 c)坯件 1—凸模 2—下模座 3—下合模圈 4—分瓣式凹模 5—上模座 6—凹模镶块 7—橡胶弹性体 8—上合模圈 9—凸模导向套 10—自举螺栓 11—自举弹簧

该模除了拥有分瓣式模具的优点外,当上模压力解除后,分瓣式凹模4在自举弹簧10的作用下自动张开。操作时,坯筒与工件均从上端进入和退出。

该款设计比先胀形后卷边工艺路线短,省时省力。

13.双锥面分瓣式自张自锁胀形模加工工艺

在不锈钢壶类产品胀形中,当合模间隙大于材料厚度的1/5时即会有明显的印痕出现,破坏产品外观,因此有必要在凹模线切割分瓣后将其重新合拢进行精车,如图6-40所示。

图6-39 大肚壶

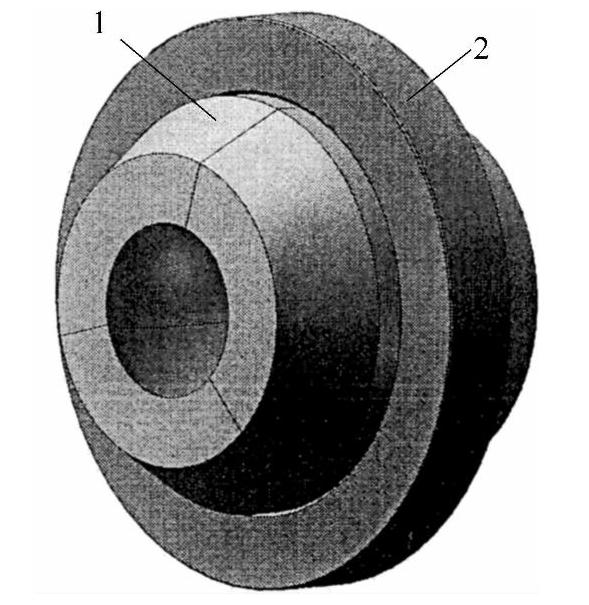

图6-40 凹模分瓣精车

1—精车部位 2—工艺圈

模具的制作过程如下:

1)上模:上模座、上模芯、锥套分别备料粗车→钻孔攻螺纹→热处理→平磨。

2)锥套与模芯热套配合:半精车→与上模座组装→平磨→精车上模芯成形工作面、锥套锥面。

3)凹模:粗车→弹簧位钻孔、攻螺纹→热处理→平磨→线切割分瓣。

4)工艺圈:下料→车内孔→光刀一个端面作装配基准。

5)与凹模分瓣热套:精车凹模型腔面→精车锥面→带光工艺圈端面及外圆→反向车另一锥面→工艺圈切割。

6)下座圈:锻料→精车→平磨。

7)凸模导向套:旧轴承圈→精车。

8)凸模:下料→粗车→热处理→精车。

9)组装:试模。

14.橡胶装于上模的模具结构

图6-41所示为烟灰缸成形模。由于工件形状的关系,凹模2分成两半,以便取出。凸模1用橡胶弹性体制成粗似的形状,略小于毛坯内径。

图6-41 烟灰缸成形模

a)成形模 b)坯件与成品 1—凸模 2—凹模

15.压制凸肋的橡胶胀形模

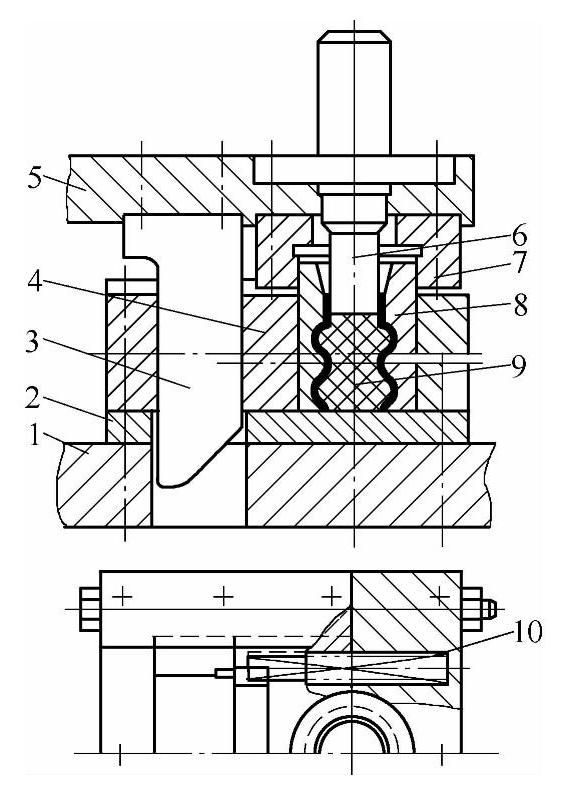

图6-42所示为带斜楔机构的胀形模具结构,凹模8由左右两半组成,可在斜楔3作用下合拢,上模回程时由弹簧10复位,取件方便。

16.大型环形件橡胶胀形模具

包括曲素线圆锥形和带波纹的大型环形件的橡胶胀形模具结构如图6-43所示。这类模具的特点是作为弹性凸模的橡胶块6不是实心整体,而是制成一个环形筒体。因此,不仅减少了橡胶材料的用量和承压面积,提高其使用寿命。而且胀形过程中环形筒体橡胶与模芯7可以相对滑动,使压力分布均匀,能量损失较小,零件成形精度较高。

图6-42 带斜楔机构的凸肋胀形模具

1—下模板 2—垫板 3—斜楔 4—滑块 5—上模板 6—压头 7—合模圈 8—凹模 9—橡胶弹性体 10—弹簧

图6-43 大型环形件的胀形模具结构

1—上模座 2一垫板 3—压头 4—加强环 5—凹模 6—橡胶弹性体 7—模芯 8—零件 9—顶料板 10—增力环 11—下模座

17.塑挤胀形

三通、四通和六通等形状复杂多变的多通管接头,传统的生产方法多采用铸造、锻造、焊接、机械加工和冲焊工艺。采用这些工艺方法生产,不但生产效率低,质量不高,而且成本较高。采用管子成形工艺,不仅保证了较高的生产率、较轻的质量、较低的成本,而且可有效地提高产品的内在与表面质量。

塑挤胀形,即利用带轴向压缩的聚氨酯胀形或液压胀形,在一次成形工序中,能够得到成形支管的长径比约等于1,而其变薄量不超过15%。

图6-44所示为利用橡胶弹性体带轴向压缩成形三通管的受力情况。其成形过程为:将管坯置于可分式刚性凹模中,并将直径略小于管坯内径(一般小0.5~1.0mm)的橡胶弹性体置于管坯内,在刚性凸模的作用下,先使橡胶弹性体棒压缩变形而使管坯处于塑性状态,进而压缩管坯端部直至成形结束。假若支管自由面在橡胶弹性体压力的作用下不开裂,则成形过程中一直进行下去。但与此同时,内压又必须足以克服管坯壁起皱。

图6-44 支管塑挤胀形 示意图

18.自行车六通挤压胀形模

自行车六通是带支管零件的典型代表,是自行车的主要受力构件。制造该零件的老工艺方法是钢板经多道冲压成形后再用弯曲、焊接等工艺等完成。老工艺工序多、成本高、生产率低,而且零件的质量也得不到保证。

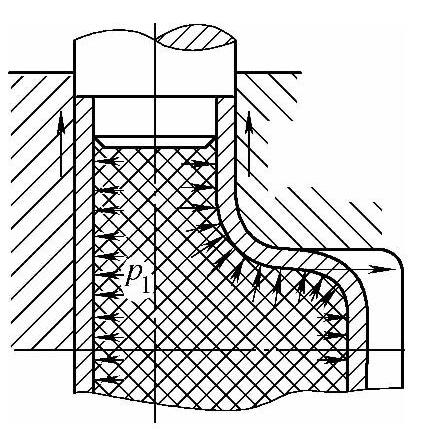

近年来,国内、外普遍采用液压、橡胶或橡胶弹性体为介质,将卷焊而成的钢管直接塑挤成形。塑挤胀形的具体工艺路线和公称尺寸如图6-45所示。其主要工序:管坯的准备→磷化、皂化→塑挤胀形→冲或钻四个支管孔→退火→用钢球或圆柱销翻孔→两端镗孔、车端面→两头挤压螺纹。

图6-45 自行车六通橡胶弹性体胀形工艺路线

a)切断 b)胀形 c)冲孔 d)孔翻边 e)镗孔、车端面 f)两端滚压螺纹

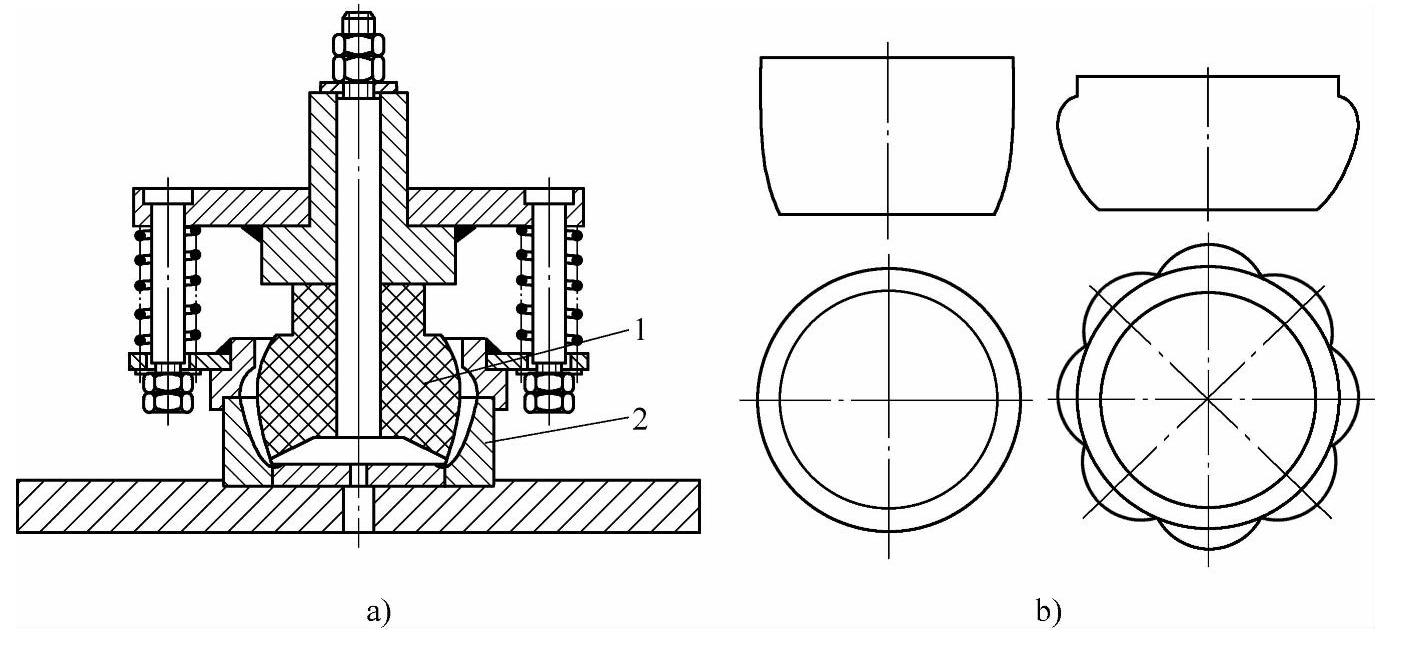

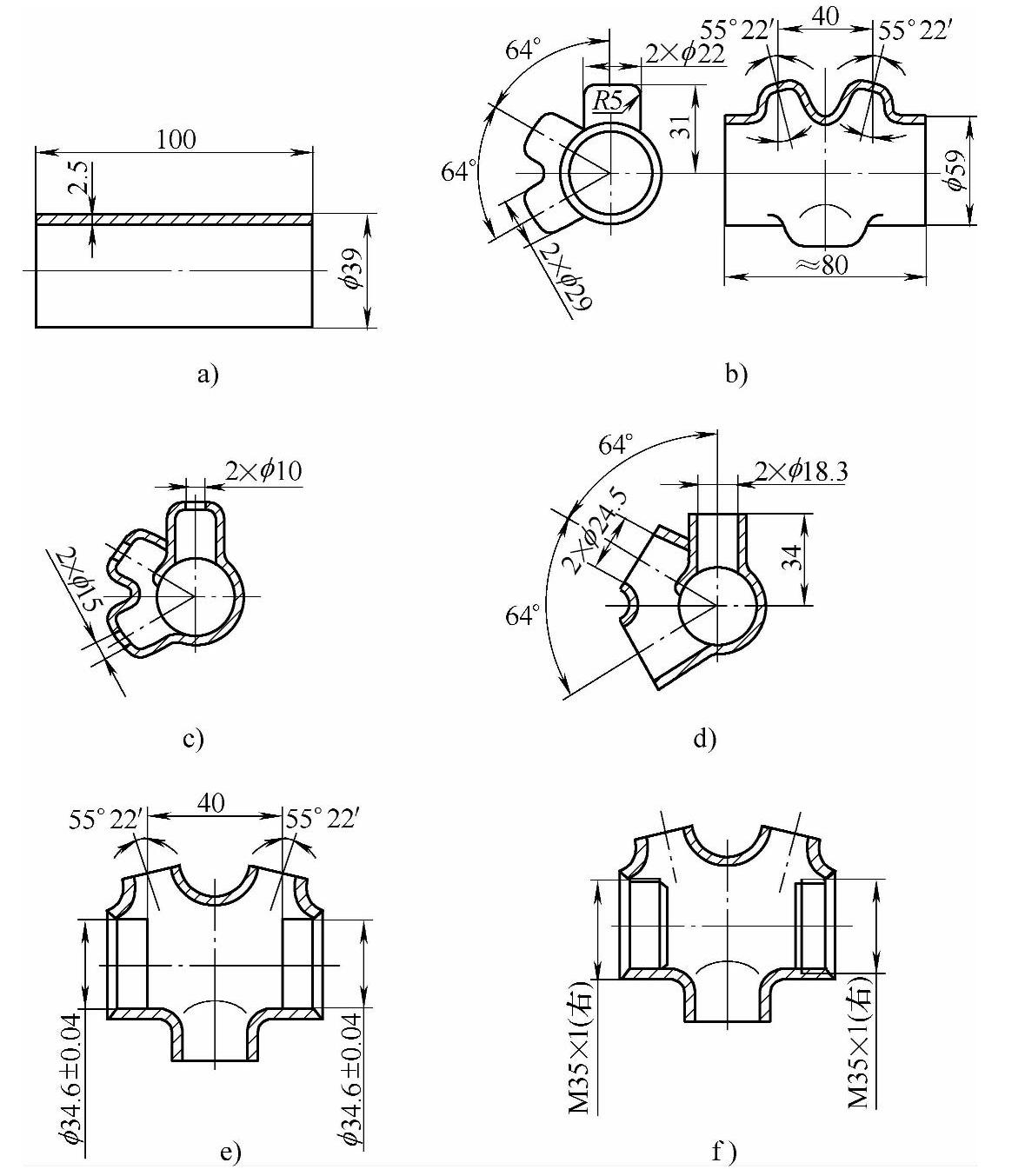

自行车六通管由于成形部位不对称,变形量又大,必须采用带轴向压缩的胀形即塑挤胀形。而且,为了解决单向挤压时受摩擦的影响而沿轴向压力分布不均匀的问题,应采用上、下对向挤压胀形工艺,相应的模具结构如图6-46所示。该模具结构实际可以作为多通管对向塑挤胀形模的通用结构,安装在压力机上使用。凹模3由三瓣组成,每瓣的下端同凹模座7通过燕尾或T形槽相连。工作前将三瓣凹模合拢形成凹模型腔,将带有橡胶弹性体芯棒的管坯置于凹模型腔,当压力机滑块向下行程时,首先锥形套将三瓣凹模压合为一整体。随着滑块继续下行,上、下冲头同时从上下两端对管坯进行挤压,实现塑挤胀形。

橡胶弹性体棒尺寸为φ32mm×100mm,邵氏硬度75HA。为了减少塑挤胀形时管坯金属流动的阻力和提高模具的寿命,管坯在挤压前必须经过磷化和皂化处理。

提高支管挤压胀形长径比的措施,以三通管为例,当采用自然胀形时,所得支管的长径比L/d一般为0.6~0.7;当采用带轴向压缩的胀形即挤压胀形时,所得支管L/d=0.7~1.0。为了使支管的成形能够达到更高的程度,应该采用下列措施:

1)必须对管坯外表面进行很好的润滑,使在内部压力p1的作用下,仍保持良好的润滑性能。

2)对管坯内壁则应提高摩擦作用,以减少支管端部的变薄。

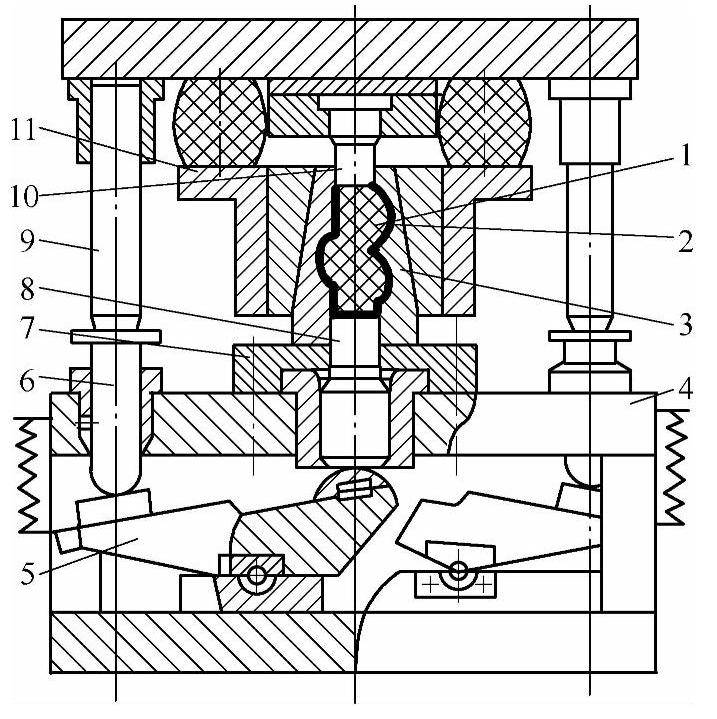

3)为了减少摩擦的不利影响,应尽量使橡胶弹性体的作用集中在成形部分,如图6-47所示。

4)尽量增大支管与主管连接处的圆角半径,以减少弯曲抗力。

图6-46 自行车六通管塑挤胀形模具

1—橡胶弹性体芯棒 2—工件 3—组合凹模 4—下模座 5—摆杆 6—推杆 7—凹模座 8—下冲头 9—压杆 10—上冲头 11—锥形套

图6-47 橡胶弹性体对支管成形区的集中作用

a)对支管成形区的集中作用 b)带液体反压的支管成形 c)带刚性反压板的支管成形

5)为了改善支管端部的应力和应变状态,以提高变形程度和减少变薄量,可以在支管端部处侧施加反作用力,如图6-47b所示。

6)为了减少危险断面处支管顶端的破裂,根据经验,还可采用刚性反压装置,这与反拉延一样,提高了顶端的强化效果,如图6-47c所示。

7)尽可能采用塑性好、抗力小和硬化少的材料。

应当说,无论以何种介质进行胀形,这些措施均是有效的,仅其中第2和第3条措施是针对采用橡胶弹性体作为胀形介质的。当支管长径比L/d≥3(这在冰箱、空调管接头及国外宾馆、旅社与家用新型纯铜热水管接头常用),第5条措施就凸显为关键技术措施。

在支管端部施加反向作用力,如图6-47b、c所示,该反向作用力也称为反向平衡力。施加反向平衡力后的挤压胀形,其工件侧壁受管坯内部的胀形压力、管坯端部(两头)挤压力和支管端部作用力三个力的共同作用。虽然,对于支管区域的应力分布规律基本不产生影响(由有限元模拟所得应力云图表明),但对应状态有明显改善,使支管长度的中部呈现出两向强烈的压缩和一向轻微的拉伸应力状态,这种应力状态非常有利于支管产生稳定的挤压胀形。此外,随着以上三个力的增加,管件变形区内的静水压力也随之增大,这非常有助于提高管料的胀形极限。

在支管端部施加反向平衡力,就是为了使多通管的成形过程处于超高压静水压状态下进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。