硬模胀形的优点是工作速度快,模具简单且寿命长,无易损件消耗,无须大型机床。硬模胀形可分为柱形塞整体胀形和分瓣式胀形。

1.柱塞胀形模

柱形塞胀形具有成形尺寸稳定的优点,通常用作变形程度小于10%工件胀形或管材定径。其缺点是内壁容易产生划伤。要求内壁光整的工件采用胀形系数≤1.1。

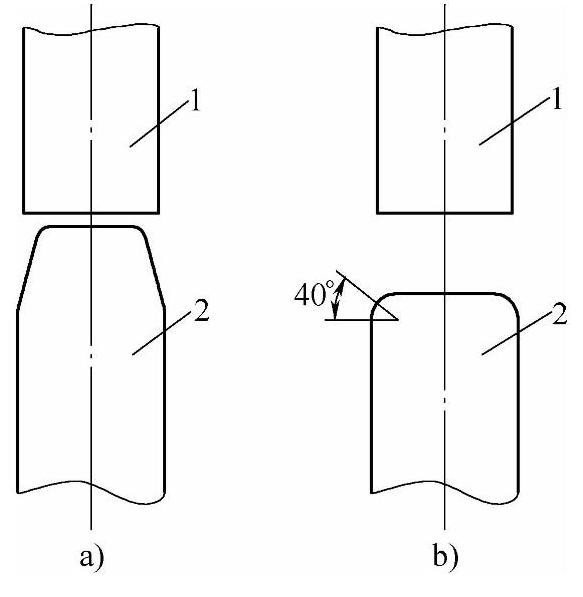

柱塞式胀形模入料端有锥角过渡和圆角过渡两种形式;锥角单边斜度介于10°~15°。如果采用圆角过渡,入料点与水平线的夹角以不大于40°为宜,如图6-9所示。

2.分瓣式胀形硬模

分瓣式胀形硬模主要由两大部件组成——锥形芯棒和分瓣式滑块。当压力机驱动芯棒做轴向运动时,在斜面的作用下,分瓣式滑块沿锥面做径向运动,向外扩张;使得圆筒件产生直径增大的变形。当胀形结束后,分瓣式滑块在弹簧的作用下,回复到原位,以便将成形后的工件取出,如图6-10所示。

图6-9 硬模胀形

a)锥角过渡 b)圆角过渡 1—坯筒 2—凸模

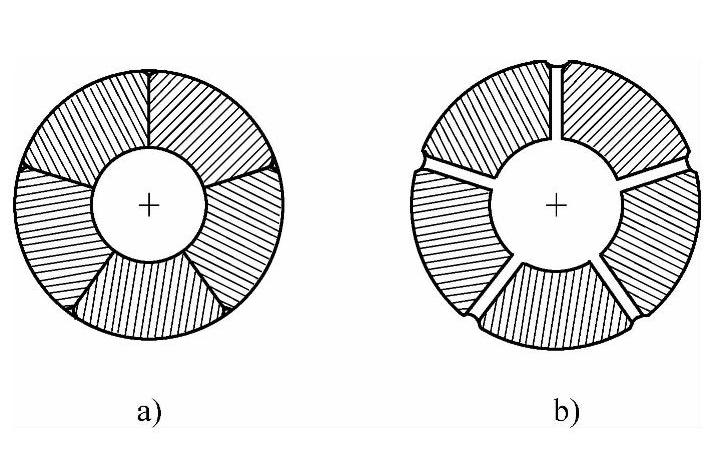

图6-10 胀形量过大形成梅花形

a)胀形前 b)胀形后

在行程不受限制的前提下,锥形芯棒的单边斜度一般取在3°~8°。

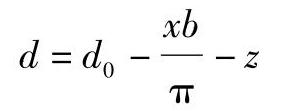

分瓣式滑块在未分割前是圆柱形整体,直径取胀形后所要求的内径尺寸。分割后拼合的尺寸应能保证坯筒能够顺利套入模具,圆周切除宽度的计算公式为

将上式解出得:b=π(d0-d-Z)/x式中 d——分割后拼合直径(mm);

d0——分割前直径(mm);

x——分割等份数;(https://www.xing528.com)

b——切除宽度(mm);

z——模具与坯件间隙(mm)。

复位弹簧隐藏在滑块的沟槽内。沟槽连同本体一同车削加工,分割后将剖切面倒圆角,避免运行中夹伤弹簧。

分瓣式胀形硬模的分瓣片数越多,则胀形后的工件圆整度越高,但模具结构越复杂,越容易冗于紊乱而不便掌控。其片数一般以3~6片为多。

硬模胀形的胀形量一般宜控制在110%以内,超出此值,分瓣式滑块的边线容易割伤工件或导致破裂。此时若将滑块边线倒角,则成形后的工件成为多瓣状或称为梅花形。

第一次胀形后将管材转动适当的角度,避开分模线再进行第二次胀形,可以将胀形系数提高到1.15,但仍有少量失圆。

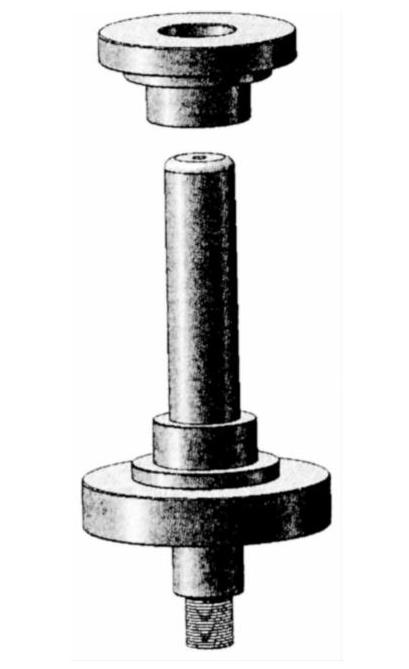

硬模胀形不用凹模,所以很难得到精度较高的产品。在目前,这种方法多被用于小型薄壁钢管直径扩大工序。而且在后续工艺中添加定径工序,即用比胀形直径略大的圆柱形硬模再通过一次,以得到圆整的外形,如图6-11和图6-12所示。

图6-11 分瓣式胀形硬模(长锥柱)

图6-12 定径模

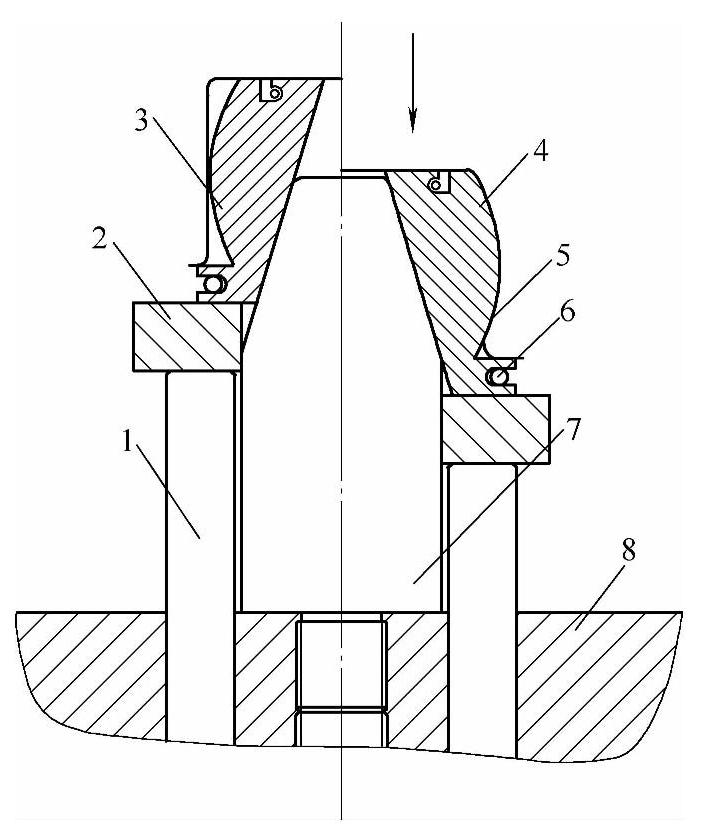

当胀套的行程有一定的限制,且胀形量较大的情况下,可以采用短锥柱胀形模。短锥柱胀形模工作部分的斜度不大于40°。短锥柱胀形模可设计成正装模和倒装模。从入料和出料的角度来看,还是倒装式比较方便。因为倒装模可以将工件挂在分瓣式凹模上,而正装模就失去了这个优势,如图6-13所示。

采用弹性装置令凹模向下运动到一定距离后固定不动,然后再添加其他作业动作,短锥柱胀形就可演变成为分瓣式夹具(参看图5-30)。这种夹具有入料出料方便迅速的特点。

图6-13 短锥柱胀形模

1—顶柱 2—模座 3—拉深坯件 4—分瓣式凹模 5—工件 6—弹簧 7—凸模 8—工作台

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。