按模具结构的不同,胀形又可分为自然胀形和轴向压缩胀形。

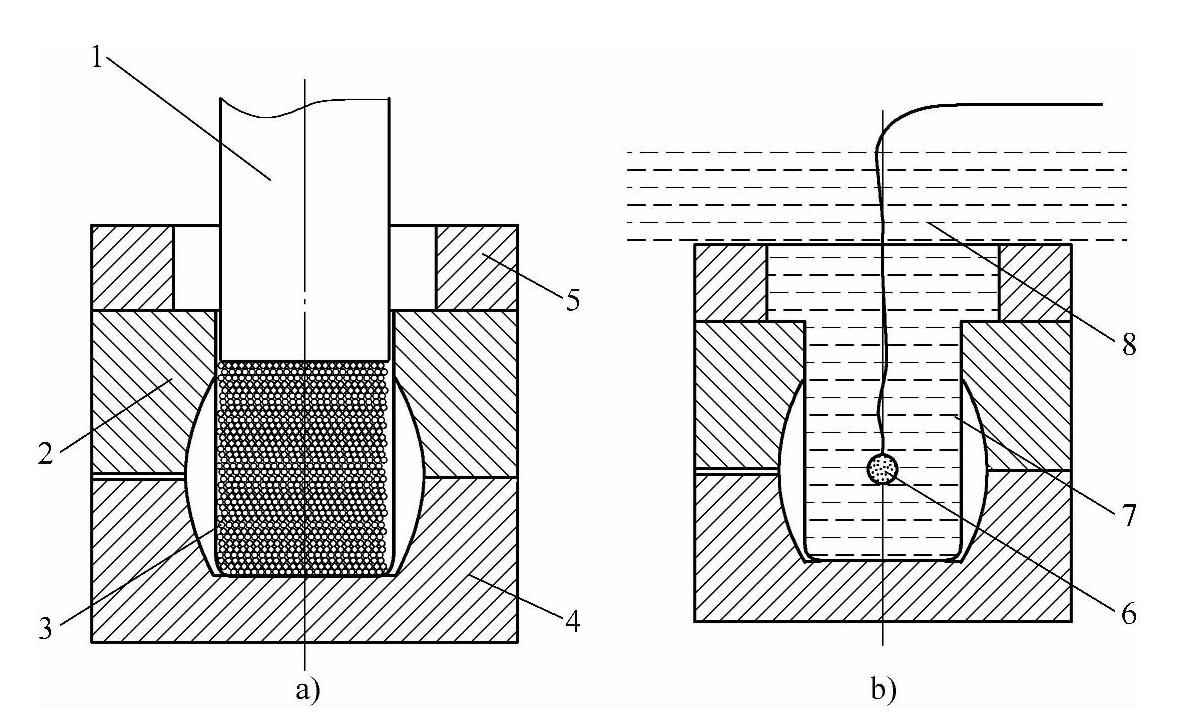

图6-2 胀形新工艺

a)以钢球代替软模或流体 b)爆炸成形法 1—凸模 2—凹模 3—钢球 4—凹模下半 5—压模圈 6—炸药 7—坯筒 8—水

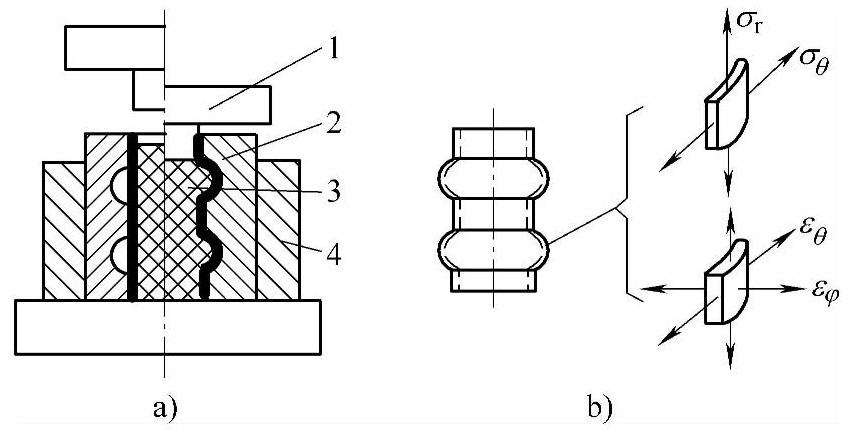

(1)自然胀形 自然胀形,即在胀形过程中,零件的成形主要靠毛坯壁厚的变薄和轴向自然收缩(缩短)而成形。如图6-3所示,自然胀形时,毛坯的壁部主要承受双向拉伸应力的平面应力状态和两向伸长、一向变薄的变形状态。自然胀形的变形情况较为复杂,随着胀形零件的形状和胀形部位的不同,能够胀形的程度差别很大,这是因为在胀形过程中与轴向有无自然收缩和收缩量的大小有关。当成形部分完全靠毛坯壁部的变薄而成形时,其成形极限与材料的伸长率有关,也与毛坯的壁厚有关。这种完全靠变薄而成形的例子,实际上是一种局部成形。

图6-3 自然胀形及其应力状态(https://www.xing528.com)

a)胀形过程 b)零件与应力应变状态 1—压力头 2—组合凹模 3—橡胶弹性体棒 4—凹模座

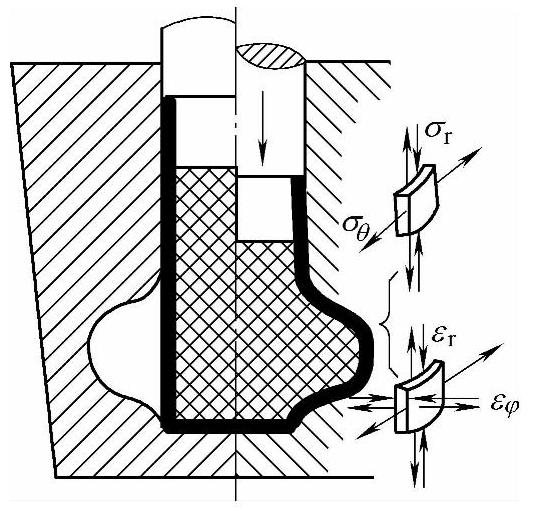

(2)轴向压缩胀形 轴向压缩胀形,即在胀形的同时,沿坯筒轴向施加挤压力而进行压缩成形,故也称为塑挤胀形。在生产实践中,为了提高胀形系数,使材料满足成形极限值的需要,通常采用轴向压缩张形。采用轴向压缩的结果,使胀形区的应力、应变状态得到了改善,有利于塑性变形。譬如,在轴向压力足够大时,变形区的轴向拉伸应力变为压应力,即变为一拉一压的应力状态,而应变状态也可能由如图6-4所示的厚度变薄、径向及轴向伸长变为轴向压缩、径向伸长,而厚度可能不变薄或变薄很少,这就可以显著的提高胀形系数的极限值。对毛坯所施加的轴向压缩力和对橡胶弹性体凸模所施加的胀形力可由同一零件给出,也可分别由两个或三个零件(双向压缩)给出。

随着毛坯的轴向压缩力与对橡胶弹性体的胀形力的大小及其比值的不同,胀形区域上材料所受的应力、应变状态可能很不一样。应力状态中的轴向应力,一般应为压应力状态,但当对毛坯的压力不足,或对毛坯的压力与对橡胶弹性体的胀形力的比值过小,也可能形成拉伸应力状态。这在本质上与不带轴向压缩的自然胀形是一样的。其应变状态一般应为一拉一压的平面应变状态,或一拉两压的体积应变状态,在结合具体零件的模具设计中注意区分。

图6-4 轴向压缩胀形时的应力、应变状态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。