1.流线型工件拉深

(1)流线型(尖头鼓肚)类工件的拉深 可以采用从内到外拉深法。与传统的由外向内拉深方法相比,从内向外拉深法有以下优点:

1)充分利用了拉深开始时压边面积较大这一优势,工件外形饱满,表面顺滑光洁,没有凹模圆角半径卷折痕。

2)节省材料。

3)工艺路线比传统拉深方法短。

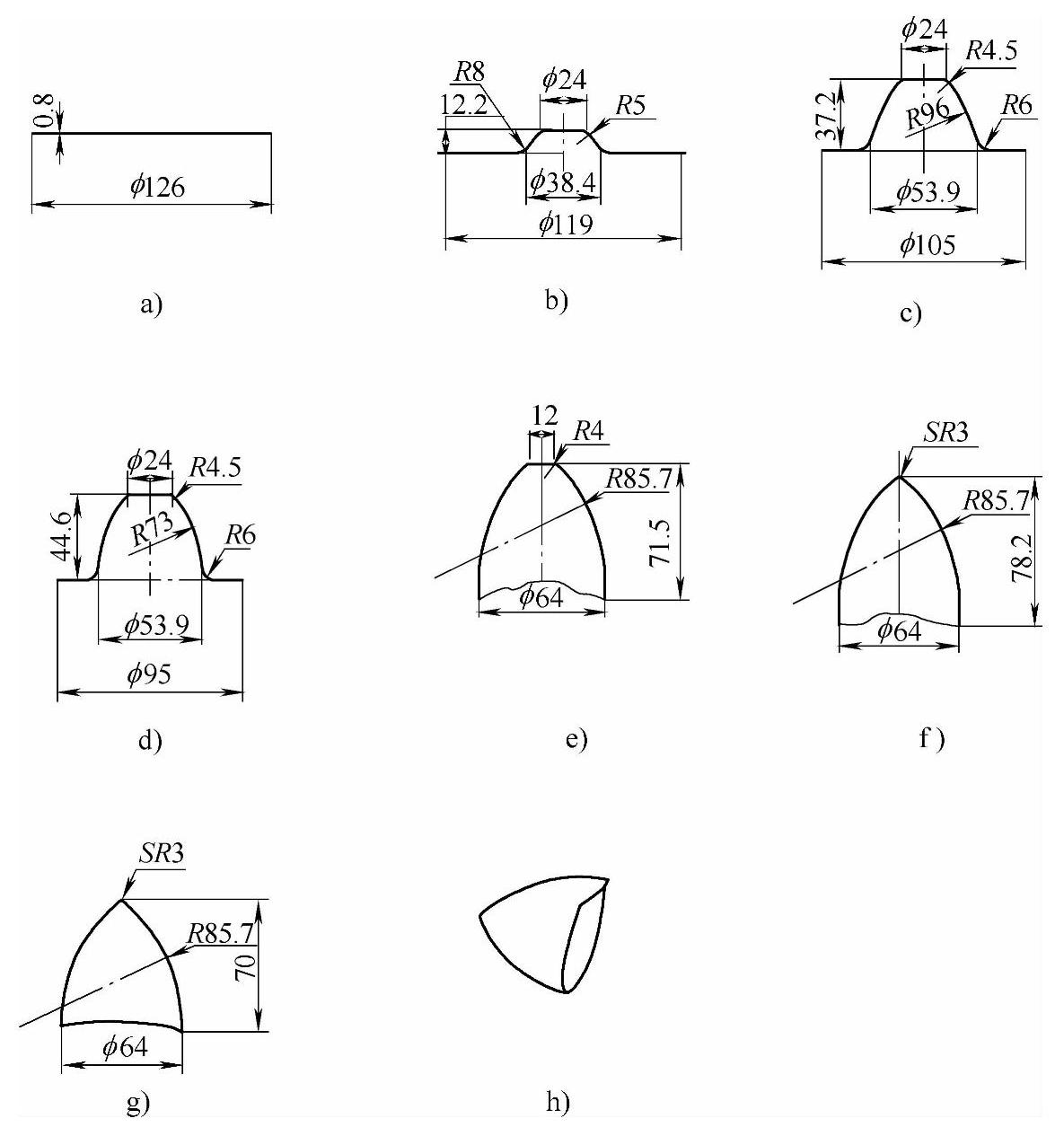

(2)示例 以某款警车车灯外壳为例,流线型工件主体部分拉深的道次计算顺序如下(见图4-57):

1)按最大允许变形程度计算出尖顶部分的最大直径。削去此尺寸,令初级成形坯件成为平顶。

2)凸模的r凸不能过大,尽可能保持顶部材料变薄量最小。

3)以最大允许拉深高度为依据取0.8~0.75,反向推算首次拉深模直径。

4)以工件最大外径计算尺寸,作为二道拉深R凹的起点。

5)按r凸的2.5~3倍给出凹模的R凹。

6)如果下道工序采用硬模胀形法来保证工件的圆整和表面光洁,则第N-2道凹模直径应比图示尺寸减小6%~10%。

7)在第N-1道工序结束后工件的外形、尺寸均应达到图示要求,这一道的凹模圆角可按正常方法取值或略小,目的是为从凸缘位置获得较大的阻力,以保证肩部和腹部形状饱满。

8)第N道仍用前道凸模和凹模,此时工件可拉深至完全无压边料。

9)顶出成形。当主体部分完工后,可分两三次将工件头部顶出成形。

从拉深模中的数据关联中我们知道,同样条件下凹模圆角半径越大拉深系数可以越小。在从内向外这种方法中为了减少拉深道次,N-2道拉深以前的凹模圆角半径可以取到正常拉深时的4~8倍。

图4-57 某款警车车灯的拉深流程

a)落料 b)首道拉深 c)二道拉深 d)三道拉深 e)四道拉深 f)五道拉深(由内向外) g)剪边 h)成品

2.从内部获取材料成形凸台或凹坑

有较多的工件,在首道或多道拉深后,需要在顶部或上平面内的中心生成一个凸台或凹坑,且凸台或凹坑中央有一穿透的孔洞,这类零件可以通过从内部获取材料的手段来得到理想的外观形状。(https://www.xing528.com)

在拉深件上平面的中心位,预冲一个直径较小的孔,用以解除凸台或凹坑拉深时对外部材料的拉深过程中的牵引力。作反拉深时,在压料圈的配合作用下,凸台或凹坑成形是靠上平面范围以内的材料流动来补充的,如图4-58所示。

这种工艺的优点是,模具体积小,制成品轮廓清晰准确,不会引起工件本体产生畸变。

此工艺的适用范围如下:

1)大深度拉深壶、半球形壶、高腰咖啡壶等多种产品的壶盖位置的拉深。

2)柴油机、汽车发动机正时齿轮室盖的油封位的拉深。

3)汽车门玻璃窗口位拉深。

4)其他变形程度较大,中间有废料切除,而且不允许从外部拉入材料参与变形的拉深件。

图4-58 冲顶反拉深

a)顶部冲孔 b)拉深

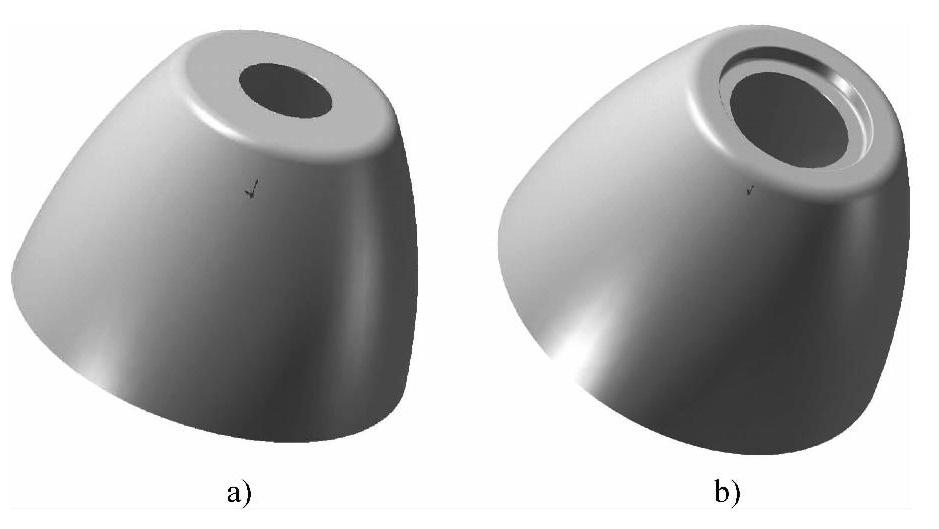

3.曲面压边圈拉深模

虎腿形工件(见图4-59)的成形面是一个曲面,如果采用传统的平面压边圈,将会产生凸模运动方向不能与主成形面轴线重合等诸多问题。而采用曲面压边圈,可以很好地解决这些问题。在不锈钢制品中,锅铲、汤勺的成形也属于这一类情况。在汽车覆盖件中,翼子板拉深模具与此类同。

图4-59 虎腿形工件

a)零件图 b)成品图

制作时,凹模与压边圈共用同一块材料,将工件的成形基面作为凹模与压边圈的分型线,如图4-60所示。

图4-60 虎腿拉深模

1—压边圈 2—分模线 3—凹模 4—上模座 5—凸模 6—下模座 7—顶料板

虎腿形工件的工艺路线:开料→压曲面→拉深→切边→切大头→切小头→大头成形→切小头成形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。