1.拉深槛与拉深肋的作用

(1)增加进料的阻力 由于有拉深肋(或拉深槛),压边圈下面的毛坯经过反复弯曲变形,增加了毛坯向凸模流动的阻力,加大了径向拉伸应力,使毛坯的塑性变形量增大,从而提高拉深件的刚度。

(2)使各处进料阻力均匀 在矩形件拉深中,由于直线部分的进料阻力小,而圆角部分进料阻力大,若在直线部分放置拉深肋,则可使直线和圆角部分阻力相同,进料均匀,防止工件起皱。

(3)降低了对压边面接触的要求 有了拉深肋,可以减小压边面的接触状态对拉深的影响,降低对压边面的要求。如不用拉深肋,不仅对压边面要求高,而且压边面容易磨损,影响拉深件品质。

(4)简化压边力调整 在单动压力机上调整气垫压力,在双动压力机上调整外滑块各角的高低,只能粗略地调整压边力,并不能完全控制各处进料量符合拉深件变形要求,故而采用拉深肋辅助调节各处压边力,模具的制作与调整可以相对粗放一些,并且能较快地达到目的。

2.拉深槛与拉深肋的区别

在旋转体工件拉深中,拉深槛与拉深肋都常用于压边悬空面积较大情况下锥形、球形曲面工件的拉深。拉深槛与拉深肋的不同之处在于,拉深槛的边线、圆角和平面是与凹模圆角共同组成一对起伏的结构形式,拉深肋则是由自身的轮廓线组成一对起伏的结构形式,所以拉深槛形成的阻力比拉深肋小;拉深槛剖面的起点一般呈梯形,而拉深肋有梯形、弧形、半圆形等多种形式。

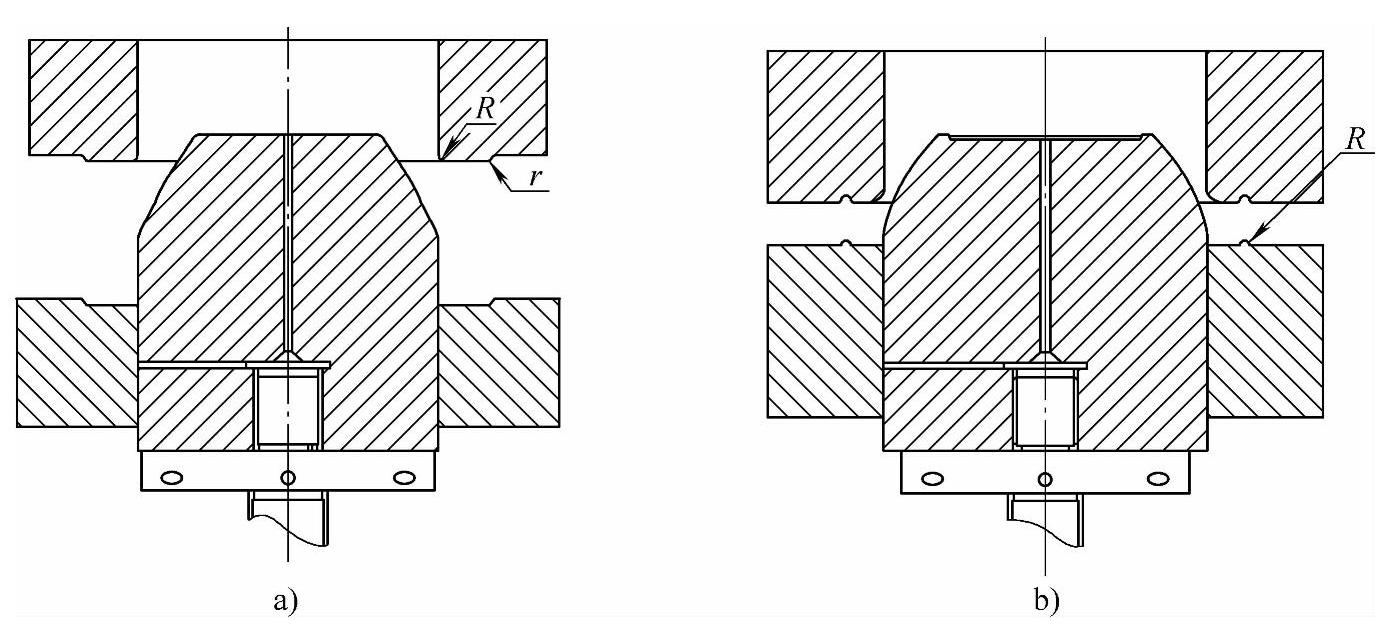

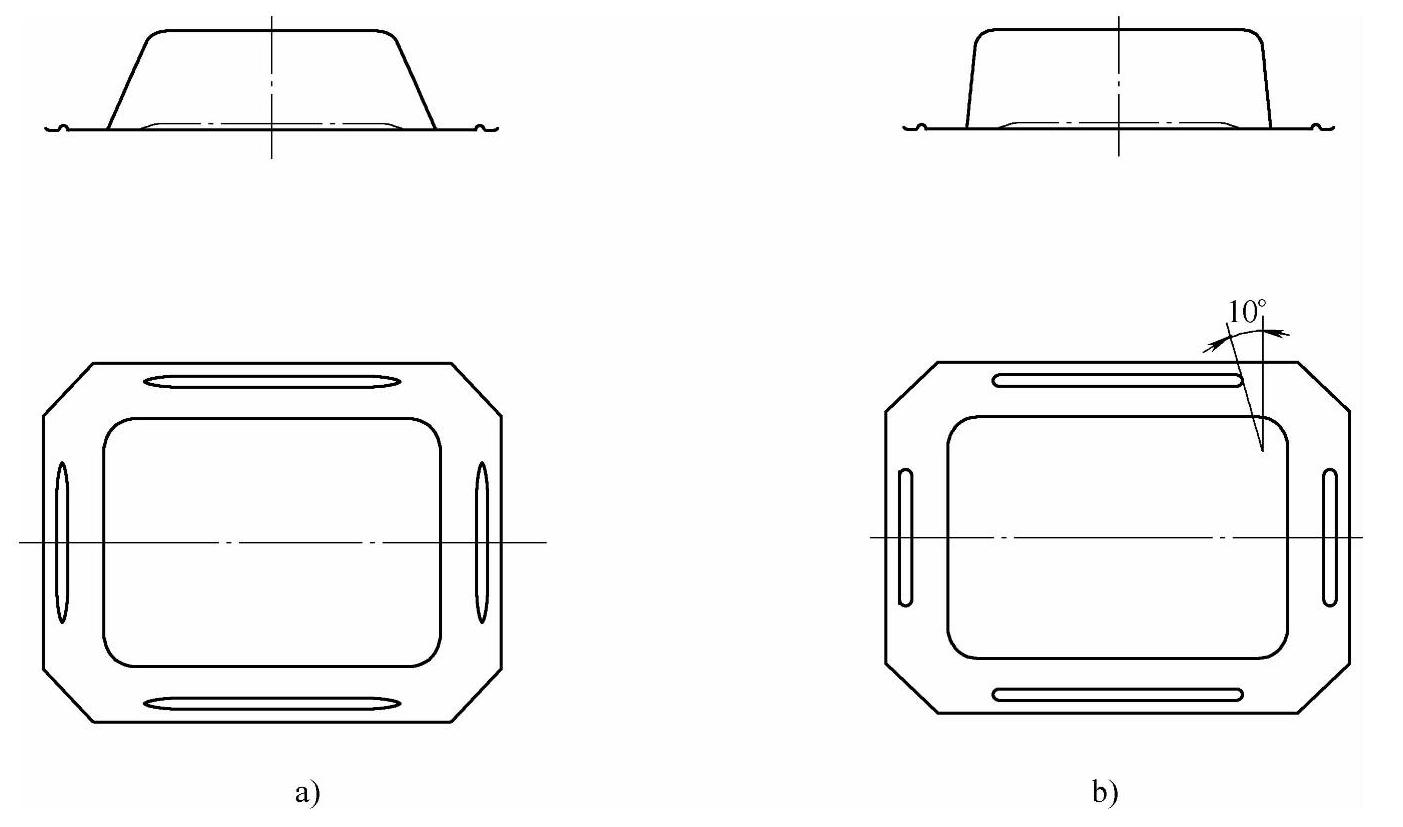

与拉深肋相比,带拉深槛的拉深模的优点是,材料通过拉深槛后,可以部分或全部进入凹模,达到节约材料的目的,如图4-47所示。

图4-47 带拉深槛与拉深肋的拉深模

a)拉深槛 b)拉深肋

3.拉深槛

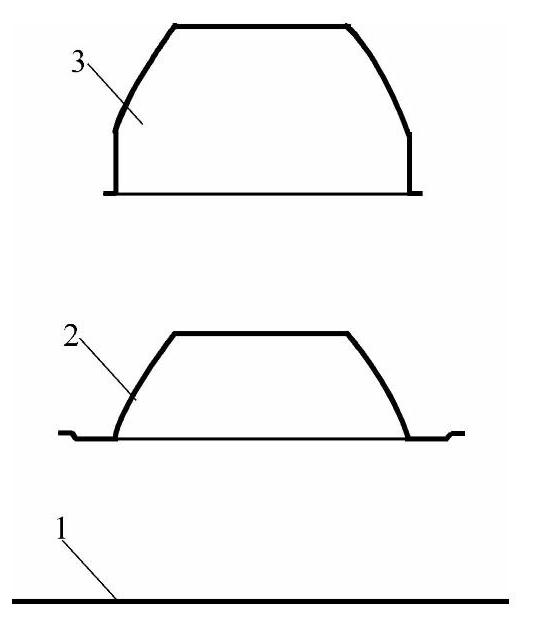

(1)拉深槛设计参数 带拉深槛的拉深模,适合于弧(球)面或锥形高度大于工件总高度的1/3但小于或等于其1/2的工件拉深,如图4-48所示。

图4-48 带拉深槛模具的拉深过程

1—圆坯片 2—拉深高度≥1/2工件总高度时的状态 3—拉深终止

通常,拉深槛参数如下:

1)坡度为60°~45°。

2)高度H为6t~10t。

3)圆角半径为  。

。

4)轴向间隙为0.02mm。

5)凸、凹模间隙为1.1t~1.5t。

6)宽度最小应是高度的2倍,最大时可取到产品凸缘宽度的2/3。

(2)拉深槛的平面配合 在采用拉深槛的拉深模具中,凸缘面的压边,仍应以拉深槛以外的大平面为主。这是因为,起皱一旦形成,仅靠拉深槛是很难将其勒平的,如果外缘不起皱,拉深槛范围以内的部分也就不容易起皱。基于此,拉深槛凸、凹面之间的轴向间隙要比外缘部分大0.01~0.03mm。

加工拉深槛的轴向间隙时可以采用涂红法检查。将涂有红印油的凹模与压料圈相互叠合,转动凹模,观察到拉深槛的平面上有拉动的纤维样痕迹即可。也可用0.02mm塞尺塞入凸、凹面之间检查,当薄片能够插入,移动时感觉发涩,即可认为合格。

4.拉深肋

(1)拉深肋的应用范围 拉深肋适用于以下场合:

1)旋转体的球面或锥形面高度大于工件总高度的2/3。

2)盒形件或棱台体拉深。

3)大幅面覆盖件拉延。

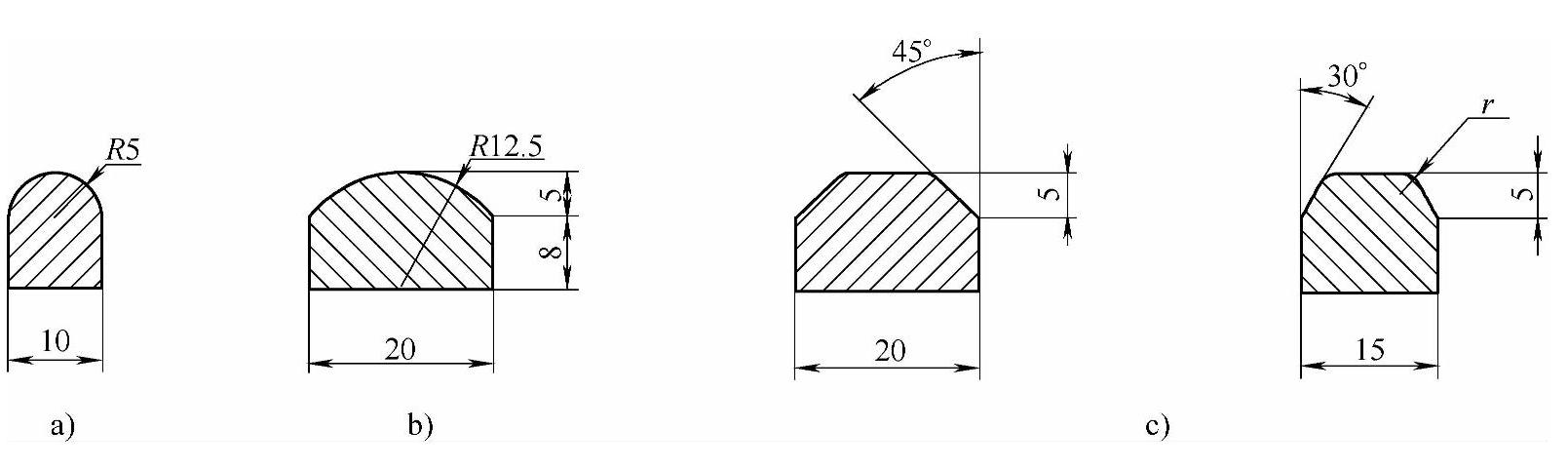

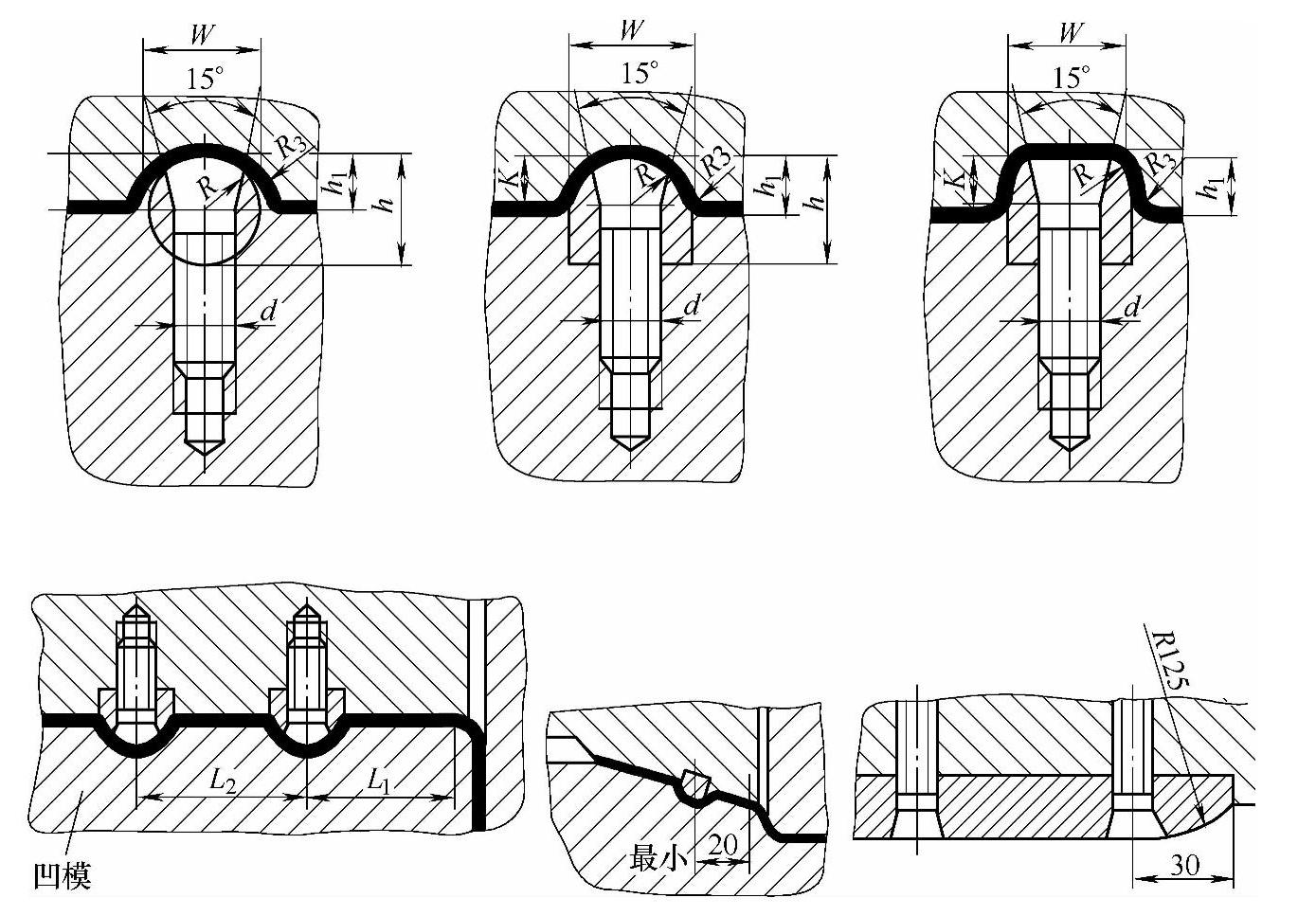

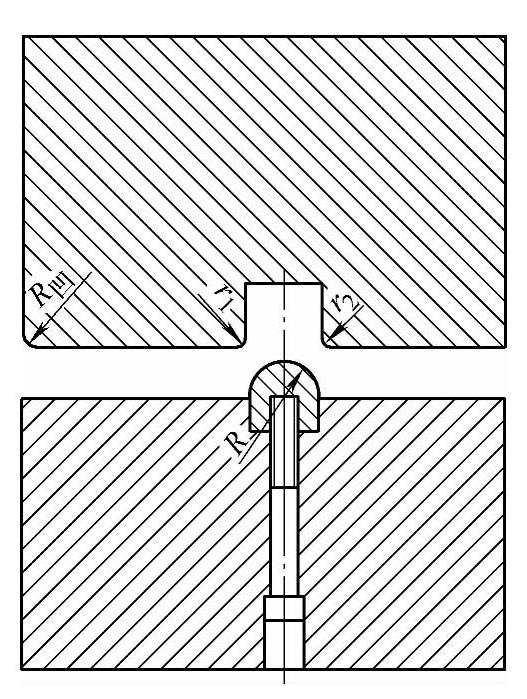

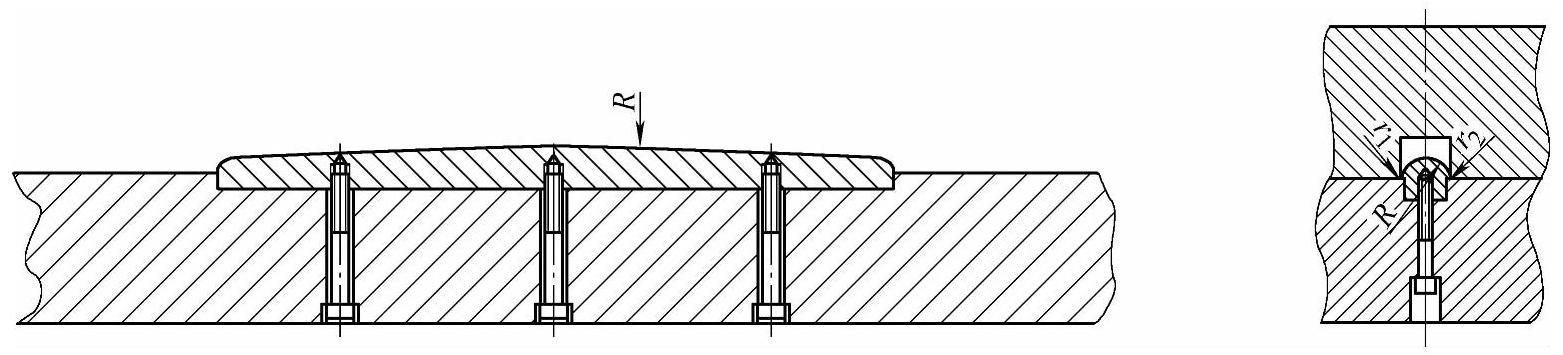

(2)拉深肋剖面形状 拉深肋断面形状有半圆形、弧形和梯形三种。弧形断面高度、宽度B的取法与梯形断面相同。半圆形断面R=R凹。梯形的坡角可取45°或60°,圆角半径r1取R凹的1/2,高度取(5~6)t,宽度B根据工件的变形程度大小来设置,一般取为12t~20t,但高度≤1/2B。拉深肋断面形状如图4-49所示。

图4-49 拉深肋断面形状

a)半圆形 b)弧形 c)梯形

(3)拉深肋的装配形式

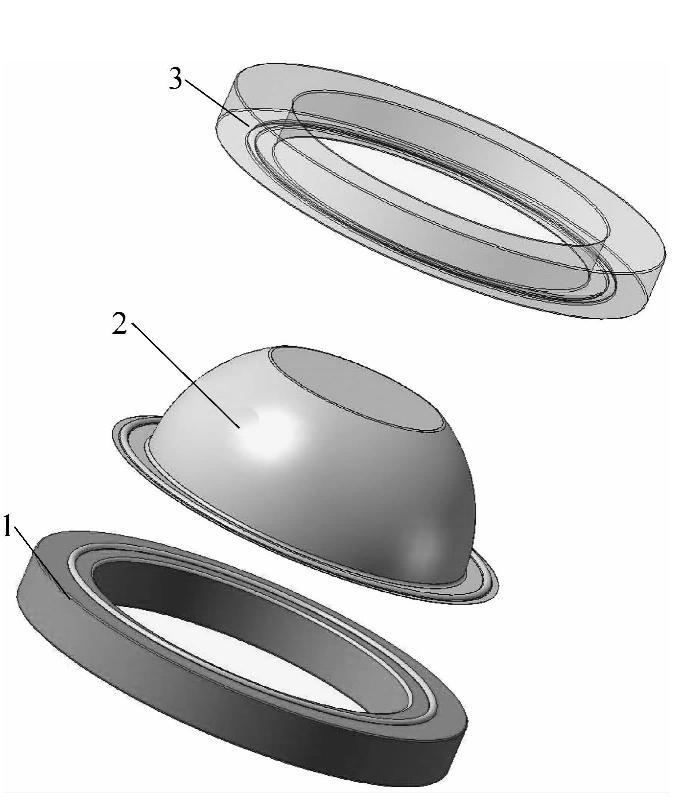

1)拉深肋的装配形式有整体式和嵌入式两种。整体式拉深肋一般只用在旋转体拉深模上。整体式拉深肋与压边圈、凹模的压边凹槽都是连同本体一起加工的,制造成本高,调整与维修困难,如图4-50所示。嵌入式拉深肋可以采用比凹模或压料圈本体更高一级的材料制作,并可经热处理提高硬度。嵌入式拉深肋调整与维修方便,其结构如图4-51所示,尺寸可参考表4-15。

(https://www.xing528.com)

(https://www.xing528.com)

图4-50 整体式拉深肋

1—压料圈 2—拉深件 3—凹模

2)与拉深肋相对应的凹槽,其两侧的圆角半径R是材料流入与流出的必经通道,属于关键数据。首次加工时R≤0.5R凹。

3)为试模时调整方便,以倒装拉深模为例,一般将拉深肋设置在压边圈上,拉深槽设置在凹模上。

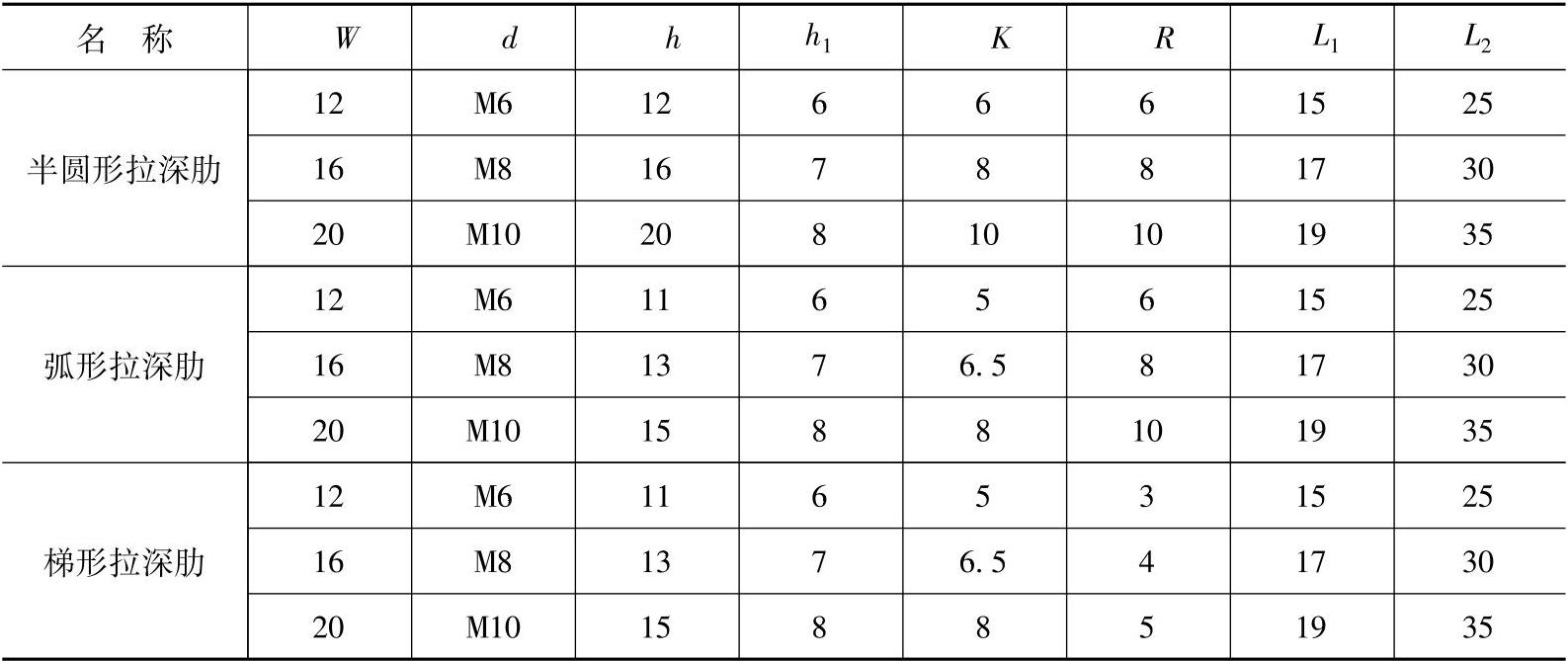

表4-15 拉深肋结构尺寸(单位:mm)

图4-51 用于覆盖件的嵌入式拉深肋(压边圈、凹模材料为合金铸铁或铸钢、锻钢)

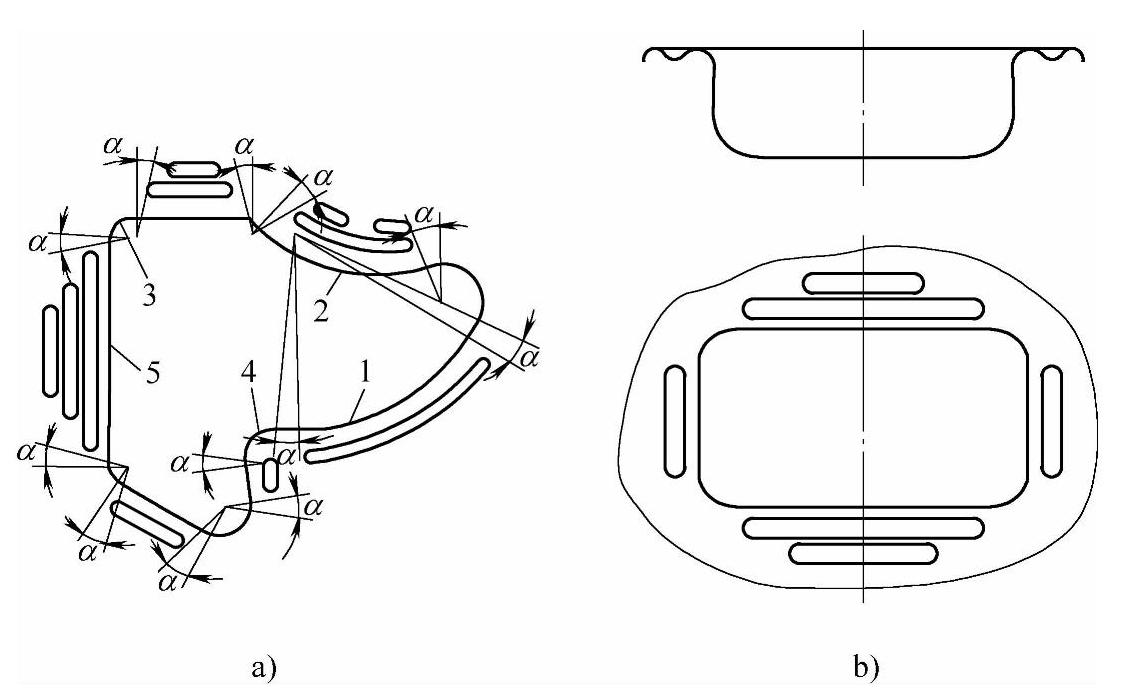

(4)拉深肋的布置原则 拉深肋的数目及位置主要根据拉深件外形、起伏特点及深度而定,其原则如下:

1)拉深深度大的工件在直线部位安置拉深肋,而在圆弧部位不设拉深肋。

2)同一工件拉深深度相差大时,在深的部位不设拉深肋,在浅的部位设拉深肋。

3)拉深肋的位置要保证与材料流动方向垂直,如图4-52所示。

(5)拉深肋的参数选取 要考虑的因素如下:

图4-52 拉深肋布置

a)凹模口形状与拉深肋布置(α=8°~12°) b)汽车油箱拉深模拉深肋布置实例

1)材料厚度、工件幅面宽度(对向拉深肋之间的宽度)和变形程度,这三个数值越大,拉深肋的高度越大。换言之,拉深材料越厚、拉深深度越深、拉延件幅面越宽,所需要的阻力或预加张紧力越大,拉深肋的外形尺寸也就越大。

2)凹槽断面。实践证明,拉深肋所能给出的阻力来自于材料在受压状态下通过拉深肋时反复弯曲的变形力,其预加张紧力则来自于拉深肋对材料产生压力之前对材料的局部拉深产生的变形。拉深肋阻力的大小,与高度、侧向间隙、入料角、出料角大小关系密切,而与凹槽深度的关系不大。在模具运行中,材料在外侧方向总是紧贴拉深肋,在内侧方向紧贴凹模。模具加工过程中,想做到材料与拉深肋两表面同时完好的接触是十分困难的,而且既无此必要,又会极大地增加制作难度,延长试模周期。因此,大多数技术人员在设计时,是将与拉深肋对应的凹槽断面做成矩形的,如图4-53所示。将这一点单独提出有更深一层的意义:在制作、安置拉深肋的凹槽时,可先将深度值取大一些,拉深肋的高度取上限,然后根据试模结果对拉深肋高度进行修正,直到拉深出满意的工件为止。

图4-53 拉深肋与凹槽断面

图4-54 中凸拉深肋

3)嵌入式拉深肋结构形式。矩形件边长较大时,拉深肋做成中凸形,效果更好,如图4-54所示。嵌入式拉深肋终端须根据工件截面来决定尾端设置:所对应的工件截面为梯形成的,拉深肋做成梢尾,长度与斜面的水平距离一致,如图4-55a所示;所对应的工件截面为矩形的,拉深肋不做梢尾,而以半球形作为终端,如图4-55b所示。

图4-55 图拉深肋终端梢尾设置

a)带梢尾 b)不带俏尾

4)宽度。从前面的论述中可以得出拉深模的设计原则是:在材料不爆裂、不起皱的前提下,压得紧、走得动。拉深肋的宽度与高度的比例对于压料面的阻力有重大的影响。高度不变时,宽度趋大,其阻力在一定范围内趋小。需要“压得紧”时,只需加大工作压力即可;需要走得动时,加大拉深肋的宽度或降低拉深肋的高度是常用的方法。这一点对于相对厚度较小的拉深件来说,有十分重要的意义。对于有些幅面较宽的拉延件来说,变形程度不大,但要求在拉延开始前材料就处于张紧状态;此时加宽拉深肋的宽度,增加拉延开始前参与变形材料的量,有助于材料张紧,同时,较宽的弧顶曲面减小了材料摩擦的压强,为走得动提供了条件。半圆形拉深肋的高度与宽度之比总是1/2,不因R尺寸大小而改变。弧形和梯形拉深肋的宽度,根据工件的变形幅面和变形程度来选择,一般取为高度的3~6倍。宽度大于高度的6倍,则占用凹模和压料圈空间太多,此时可用增、减高度的方法来调整压料力的大小。

5)高度。拉深肋的工作高度h≥5t,一般取为5t~14t,以6t~8t居多;h<5t时,旋转体拉深模可改用拉深槛代替。对于汽车工业的拉延模,则视拉深肋所负担的幅面大小,高度有可能达到14t以上。对于难于成形的工件,拉深肋的高度应与侧壁的变形量相适应;变形量大时,拉深肋高度也应加大,反之亦然。在调试大型覆盖件拉深时,如果拉深肋高度超过宽度的一半仍不能提供足够的压边力,就应当考虑再增设一条拉深肋或是增大拉深肋的规格。因此,覆盖件拉深模上安置的拉深肋在投入批量生产前是不进行热处理的。

6)埋入深度。盒形件的拉深肋一般都采用分立元件。相对于大型厚料的拉深模具而言,拉深肋埋入深度不小于宽度的1/3,小型工件拉深肋埋入深度绝对值不小于4mm。

7)间隙。拉深肋与凹槽单边间隙1.1t~1.5t,通常取1.2t。

8)长度。拉深肋的长度并不要求完全抵达直边与圆弧的交点,可以缩短从圆弧的原点算起至拉深肋中线8°~12°的距离,一般取到10°的位置。材料相对厚度小、深度大的取小值,反之取大值,如图4-55b所示。

(6)安装方法 拉深肋尽可能采用反向吊装。这样,加工、装拆和修复都比较方便,也不存在螺栓头部出现凹坑的问题。当感觉到有必要将拉深肋抬高或降低时,可在槽内加减垫片来进行微调,如图4-56所示。

图4-56 反向吊装拉深肋

(7)拉深肋的制作 环带型嵌入式拉深肋,可用合金钢或中碳钢成形料先行倒角,滚弯,然后安装到凹模或压料板工作面上;直条拉深肋一般先将长条料的断面形状加工成形,然后分段截取,各自加工端头圆角或梢尾、嵌入工作面。

(8)试模中拉深肋的调整 试模过程中,嵌入式拉深肋可以修整高度或者是通过增加或减少垫片的厚度来调整材料流动阻力,也可以通过改变拉深肋的剖面形状来调整进料阻力。需要注意的是,拉深肋每次修改过后,都应将表面抛光到要求的精度,不可以草率从事,因为不同的表面粗糙度所能提供的进料阻力是大不一样的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。