1.采用压边圈的条件

如前所述,采用压边圈是防止拉深起皱的有效方法。首道拉深是否采用压边圈,或采用锥形压边圈。有两种方法可供选择:其一是用经验公式估算;其二是以材料厚度为依据计算。后一种方法比前一种方法简单、实用。

(1)经验公式估算法

1)用普通平端面凹模拉深时,不用加压边的条件如下:

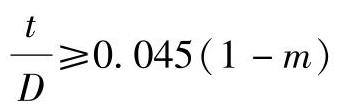

①首次拉深

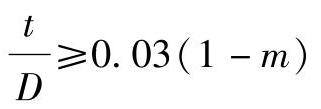

②以后各次拉深

2)用锥形凹模拉深时不用压边圈的条件如下:

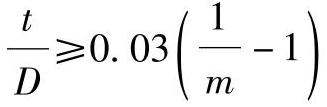

①首次拉深

②以后各次拉深

(2)查表法 利用表4-9来判断是否需要加压边。

表4-9 是否采用压边圈的条件

(3)以材料厚度为依据计算 拉深模是否采用压边圈,用下面的方法判定:

1)无论材料厚度和材料尺寸大小,  时,可以不用压边圈。

时,可以不用压边圈。

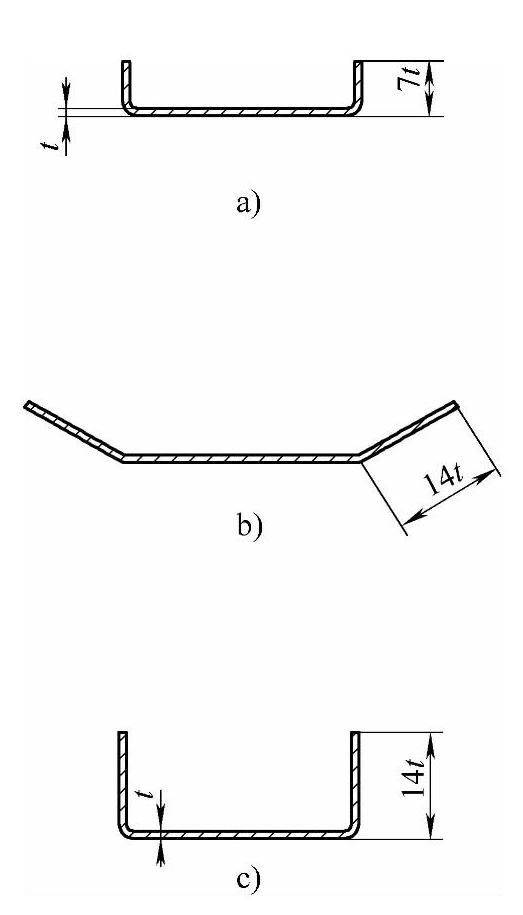

2)  时,采用锥形凹模。一般当t=0.5~1mm时,斜角α=15°~30°。当t=1.0~2mm时,斜角α=30°~45°。

时,采用锥形凹模。一般当t=0.5~1mm时,斜角α=15°~30°。当t=1.0~2mm时,斜角α=30°~45°。

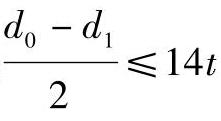

3)  时,采用平面压边圈,如果工件悬空面积大,还应考虑增加拉深肋或拉深坎。

时,采用平面压边圈,如果工件悬空面积大,还应考虑增加拉深肋或拉深坎。

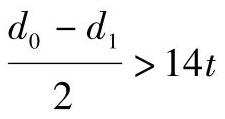

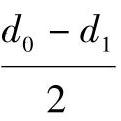

实践表明,在不用压边圈的情况下,无论凹模锥面斜角大小,首道拉深坯料  不能大于14t。拉深过程中,凸模以外的材料处于自然状态下,大于这个数值,凸模以外的材料失稳起皱,变成荷叶状,致使拉深不能继续,如图4-25所示。

不能大于14t。拉深过程中,凸模以外的材料处于自然状态下,大于这个数值,凸模以外的材料失稳起皱,变成荷叶状,致使拉深不能继续,如图4-25所示。

首道拉深采用平面压边圈,凸模为锥顶所得到的坯筒,在后道拉深中,如果锥面全部被压住,则不受上述条件限制。(https://www.xing528.com)

2.压边圈的材质与厚度

压边圈的材料、壁厚和工作面硬度、表面粗糙度与凹模相同。不同的是,压边圈的厚度问题常常被模具设计人员忽视。在以凹模作为运动部件的成形方式和拉深系数小的模具中,压边圈强度不够存在着产品发生畸变的趋向。

这一点对于后续工序有对焊要求的工件来说十分重要。如果压边圈厚度不足,将导致工件形成与顶杆数目相对应的圆角多边形,影响工件对接的准确性。

例如,某款泡茶壶体,材料为304不锈钢,料厚为0.6mm,工件外径为118mm,拉深系数为0.52,压边圈由4根顶柱支撑,压边圈外径240mm,设计压边圈厚度60mm。拉深成形后经剪切修边,工件呈圆角正方形,最大直径差为0.35mm,经多种方法强制箍圆,直径差仍大于0.20mm,后将压边圈厚度改为80mm,最大直径差降为0.16mm,最后将厚度加厚至100mm,直径差降至0.03mm以下,工件对接方便准确,焊接无破损。

图4-25 斜面压边圈的极限值

a)不用压边圈 b)斜面压边圈拉深过程中 c)斜面压边圈拉深完毕

3.后道拉深模压边圈

(1)后道拉深模不用压边圈的条件 平端面后道拉深模不用压边圈的条件是  ,其所以达到首道拉深模数值的2倍,是因为后道拉深的坯筒已经带有圆角,而圆角部分对材料失稳有很好的抑制作用。

,其所以达到首道拉深模数值的2倍,是因为后道拉深的坯筒已经带有圆角,而圆角部分对材料失稳有很好的抑制作用。

(2)后道拉深模套 在后道拉深模中,模套实际上起着压边圈的作用。后道拉深模套有平顶型(见图4-26)和锥顶型(见图4-27)两种形式。

图4-26 平顶工件拉深模套

图4-27 锥顶工件拉深模套

1)模套工作段的高度,应比前道拉深件高度加大一定距离(6~20mm),这样不仅方便工件的放置,也可适应模具少量修改的需要。

2)平顶模套圆角半径应比上道拉深凸模圆角半径大0.5~2mm,以便于工件放置。

为了减小模套与凸模之间的摩擦力,高度较大的模套往往只在上部与凸模形成配合关系,而将距离顶端60mm以下的内壁剔空。

将模套的直筒部分和凸缘部分分别用模具钢和中碳钢制作,采用螺纹连接可以节省模具钢材料。

4.压边圈与凸模间隙

压边圈与凸模间隙采用E9/h9配合,其单边间隙绝对值可取为0.05~0.30mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。