当我们接到图样时,要对拉深件进行大致的分类。拉深模的结构形式主要考虑因素是工件的外形,其余的相关因素如下:

1)材料厚度与坯片最大尺寸的比例。

2)坯片尺寸与最终成形尺寸的比例。

3)长径比或最大宽度与高度的比例。

4)底部与敞口端尺寸的比例。

5)表面精度。

6)材料抗拉系数。

当这些数据都集齐之后,就可以考虑拉深模该采用什么样的结构形式了。

拉深模选型可根据下列条件进行:

1)  时,采用正装下出料模,不用压边圈。

时,采用正装下出料模,不用压边圈。

2)  时,采用锥形凹模下出料形式,不用压边圈。

时,采用锥形凹模下出料形式,不用压边圈。

3)  时,采用平面凹模,带压边圈。

时,采用平面凹模,带压边圈。

4)单工序筒形件采用倒装拉深模。凸缘部分平整度要求不高或无凸缘的长筒件也可以采用倒装模作多次拉深,但在材料的冷作硬化严重时应安排中间退火。

5)凸缘部分平整度要求高的多道次拉深工件,应交替使用正、反拉深,这样可以减少杠杆挠曲对凸缘平整度的影响。(https://www.xing528.com)

6)拉深道次在3道以上的工件应尽量考虑有中间穿插1~2道锥形凹模。

7)中等深度锥形件应尽量考虑正拉深+反拉深。

8)在不锈钢餐具制造中,密封性能要求不高的长筒件,可考虑采用焊管+接底的方法生产代替拉深。

9)抛物线形工件采用拉深+硬模胀形。

10)流线型、腹部容易起皱的工件,可考虑采用从内向外拉深法。

11)二道拉深压边面积不足的工件,可考虑将首道拉深模凹模圆角放大,改用由内向外拉深法。

12)主变形面与轮廓线有相贯关系的工件采用曲面压边圈。

13)后道拉深时底部材料已发生严重变薄现象,或是在成形时没有材料来源的情况下,如果允许冲孔,则应加冲工艺孔,以期从冲孔位获取材料;如果不允许冲孔,则应在首道拉深时即保证这部分的材料到位。

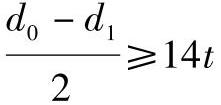

14)旋转体拉深件采用拉深肋或槛的条件,曲面或锥面高度小于整体高度1/2的不用采取特别措施;大于整体高度大于1/2,但小于2/3的采用拉深槛;超过2/3的采用拉深肋,如图4-16所示。

15)尽量避开高锥形件拉深,条件允许时,改为扇形下料弯曲成形锥筒加焊接工艺。

图4-16 采用拉深肋或槛的条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。