所谓闭环形工件,是指工件成形后内轮廓线接近闭合状态,或内轮廓线虽不封闭但凸模不足以承载弯曲力的一类工件。

在生产生活中,闭环形工件弯曲模根据产品的不同要求而具有多种类型。

1.筒形件卷圆模

弯制筒形件的方法有多种,具体运用需要根据筒形件直径大小和材料厚度来决定。筒形件或圆管件通常从前端轴向出料;凸模前端可以设置一活动支承,增强凸模的支撑力。下面介绍几种典型方法。

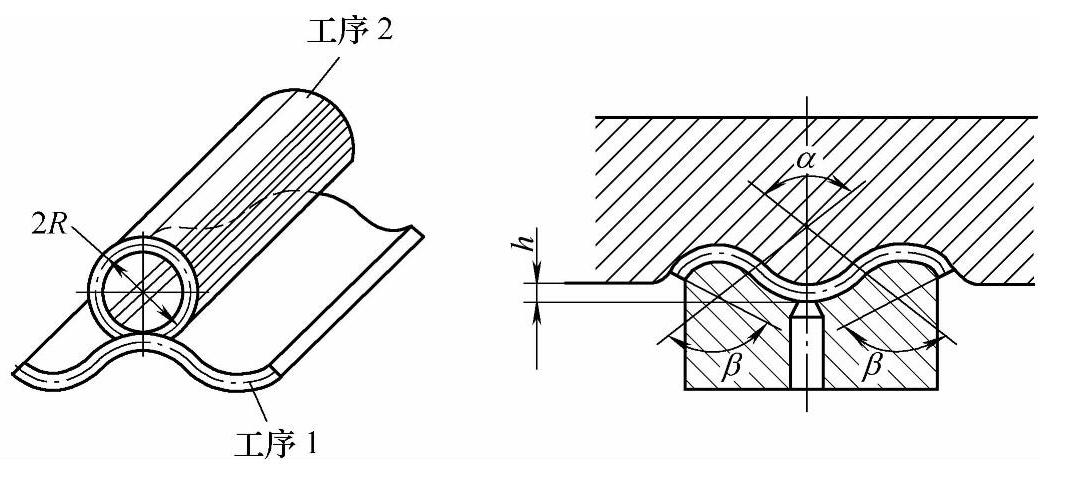

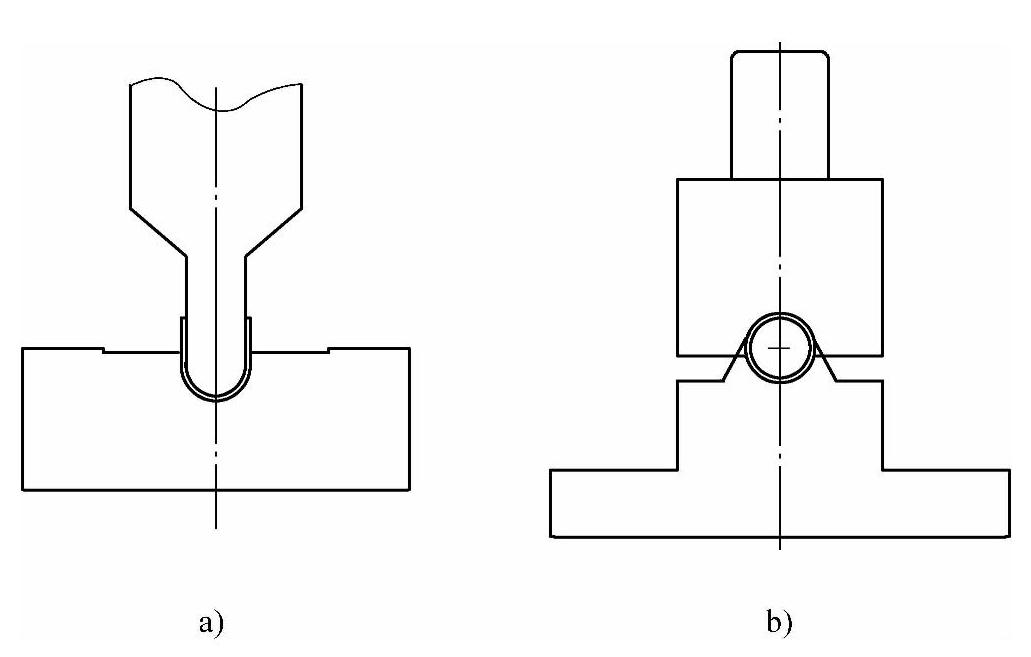

1)先将平坯弯成波浪形,然后再弯制成圆管,如图3-44所示。

图3-44 筒形件预弯与成形

为了克服弯曲起始位置的直段,增进成形后的圆度,常将波浪两端的R值较图样要求取小一些,而将中间的波浪R值取大一些。取小和取大的R值将在二次弯曲时在变形力和回弹的作用下得到自行纠正,使坯料能很好地抱合在凸模上。

圆管件的预弯模参数见表3-10。

表3-10 圆管件预弯模参数

注:半径R、R1和R2按材料厚度中心线计算。

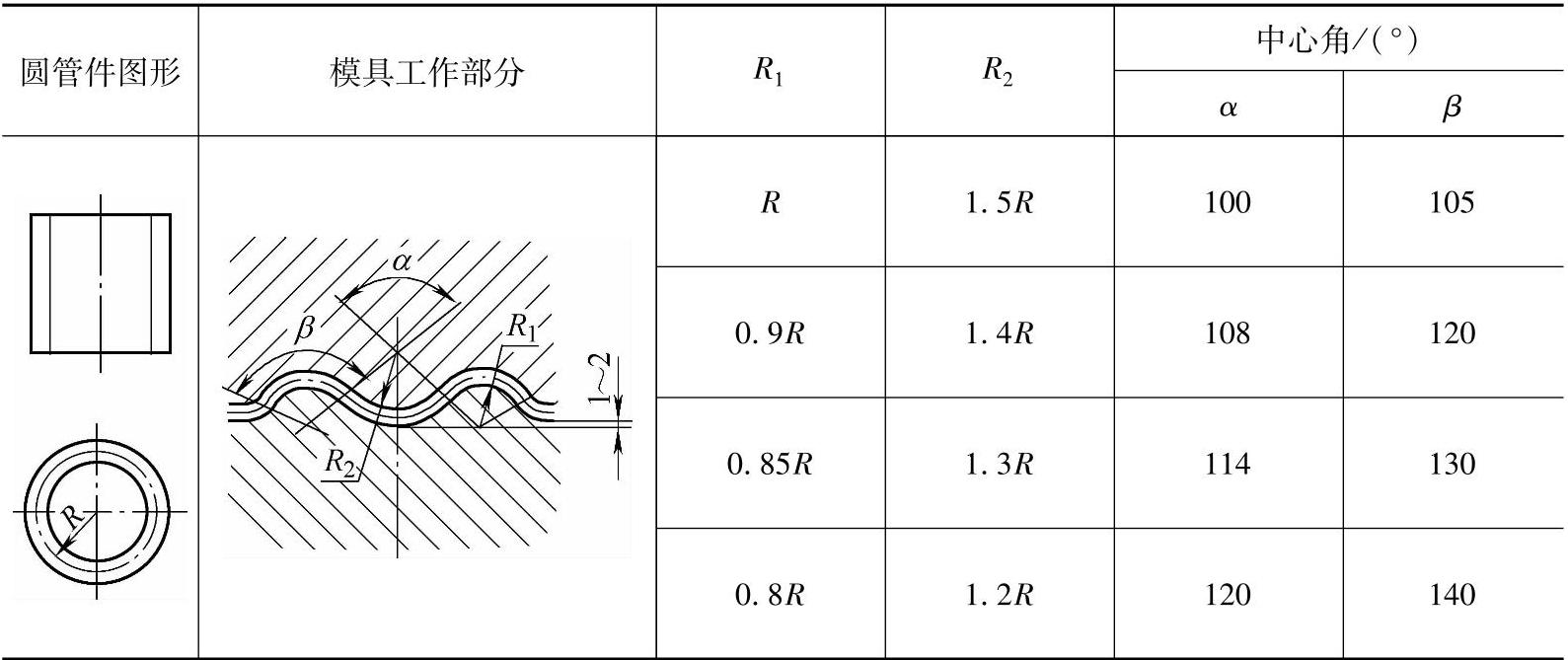

夹箍件也可采用类似工艺(见图3-45)。如图3-45b所示的预弯工序件,两端水平。预弯前端部可以有冲孔、切料等工序,模具结构较简单。这种预弯件的缺点是当R1=R时,h不一定为正值。如果h变为负值,预弯时平坯不能在中部先与凸模接触,而是两端材料先被压住,不利于变形。采用图3-45c所示的预弯件,可以避免上述缺点。但这样的预弯模,在a/R大时,凹模两端高翘,坯料安放时需采用活动定位。

图3-45 夹箍件的弯曲

a)夹箍工件 b)、c)第一道工序的工序件

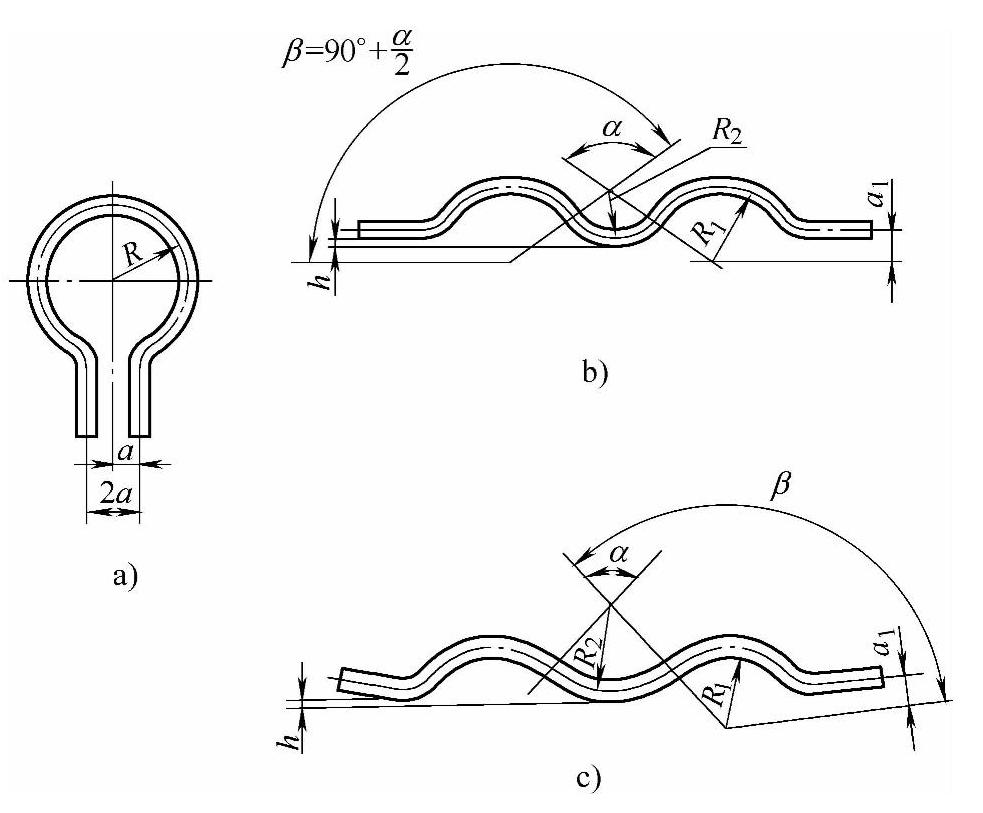

2)先弯制平坯两端再卷制成形。这种方法最早是用于手工卷圆。当用于筒形件弯制模具时,与波浪形弯曲模相同的是,平坯两端的R值也要取小一些,其目的与功效与前述一致,如图3-46所示。

3)先将平坯弯成U形,然后再利用弧形上模弯制两侧,如图3-47所示。

图3-46 筒形件弯制工序

a)弯圆 b)预弯 c)坯料

图3-47 小圆二次弯曲模

a)预弯 b)卷圆

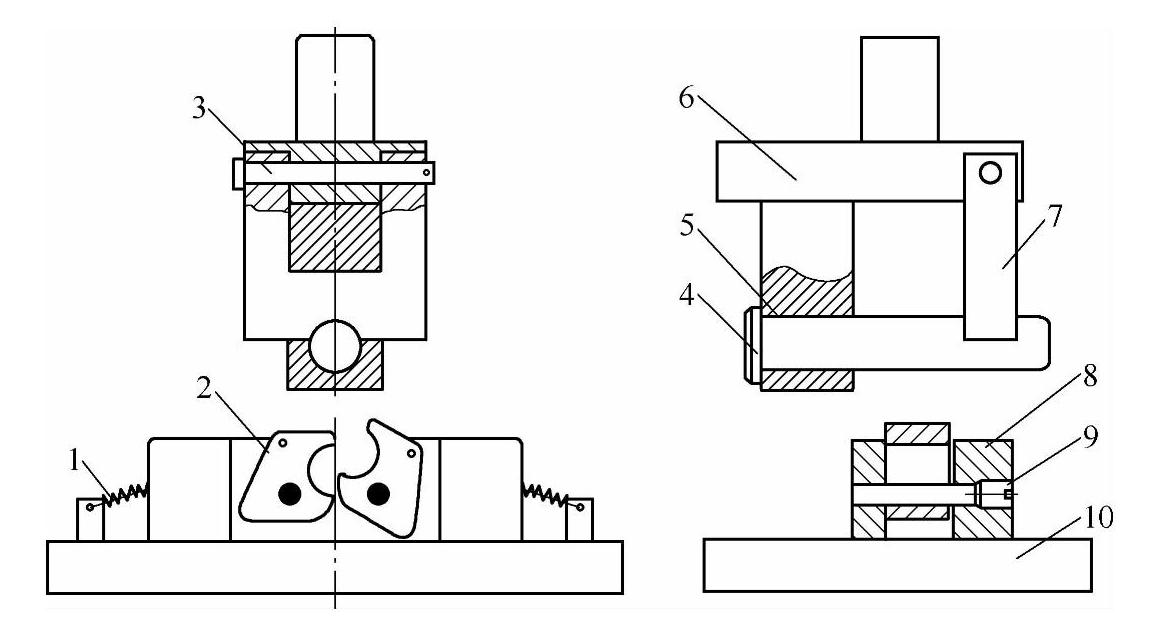

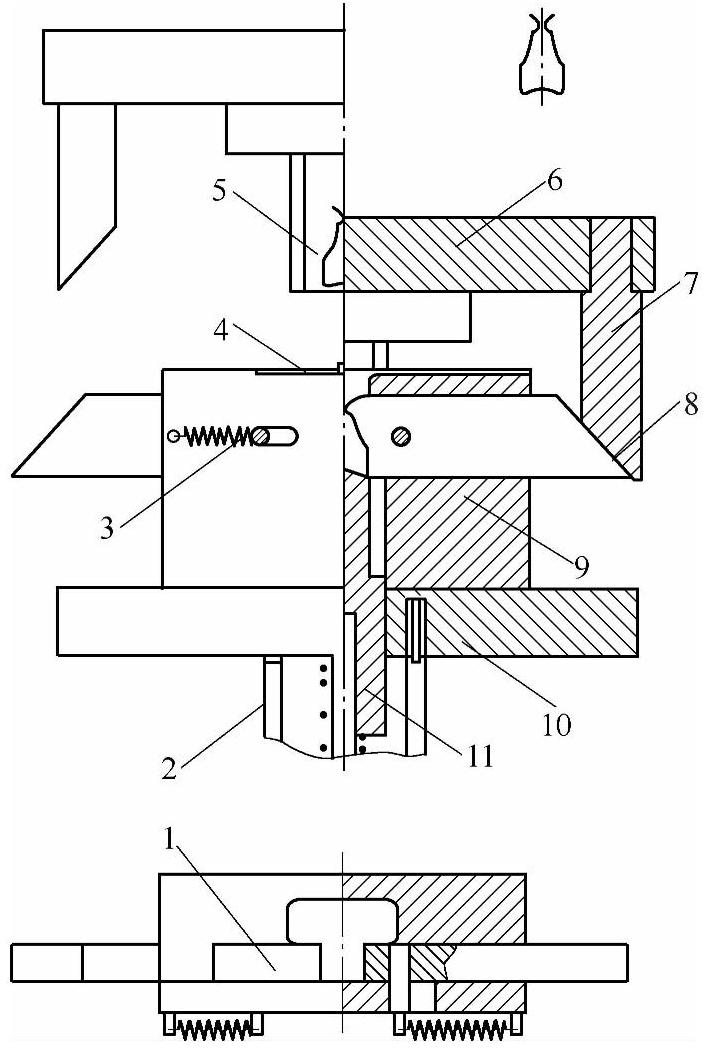

4)采用转动顶底弯圆模,可以将平坯直接成形,如图3-48所示。

图3-48 转动顶底弯圆模

1—弹簧 2—凹模 3—转轴 4—凸模 5—支承臂 6—上模座 7—活动支承 8—凹模框 9—凹模转轴 10—底座

四种方法的运用需要根据筒形件直径大小和材料厚度来确定。第一和第二种方法常用来弯曲直径较大的产品或用于屈服强度较大的材料的弯制,第三和第四种方法常用于小型工件。

第一和第四种方法有一个共同点:具有强力的悬臂来支撑凸模。为了加强悬臂的支撑力度,第四种方法还增加了一块活动支承。出料时支承块向上翻转。

第一和第四种方法只适用于中轴线是直线的工件、第二和三种方法除了适合中轴线是直线的工件以外,还可适用于锥形件和中心轴线是曲线的工件。在不锈钢制品生产中,用来成形鹤颈形壶嘴、弯头等产品。(https://www.xing528.com)

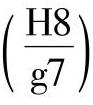

2.矩形管件折弯模

图3-49所示为某款摩托车后叉摇架,由对称的两侧弯合而成。支承臂5对称布置在上模两边,凸模6通过支承臂5上的矩形孔,其间隙采用间隙配合  。

。

工件弯曲完成后,将凸模从支承臂中抽出以方便脱模。

图3-49 摩托车后叉摇架弯曲模

1—弹顶装置 2—凹模衬体 3—间隙调整材料 4—活动凹模 5—支承臂 6—活动凸模 7—硬质合金 8—下模座

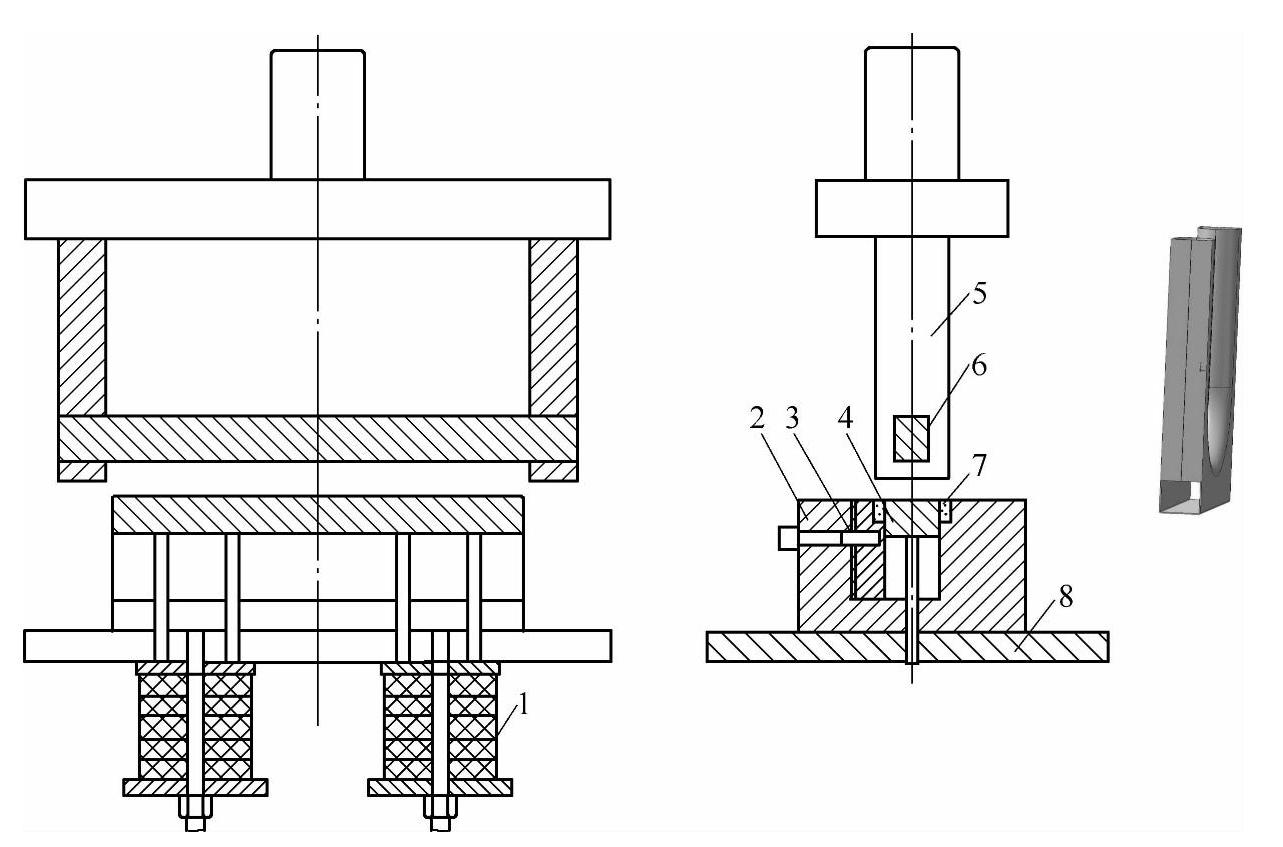

3.轴对称非标曲线件弯曲模

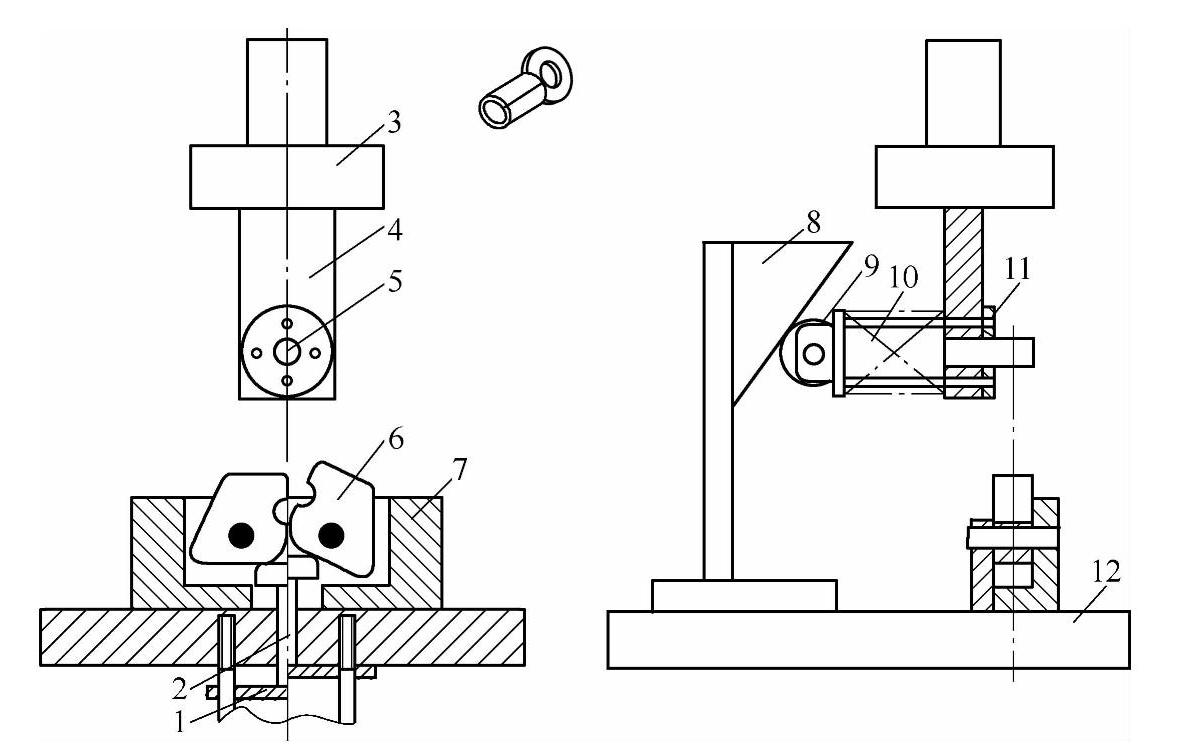

这类工件往往需要借助斜楔机构来对工件两侧来施加侧向压力,图3-50所示为电器刀开关铜件弯曲模。

坯料是放在凹模9上的定位槽4中的。上模下行时,凸模5首先接触坯料。在顶底11的导向作用下,凸模先将坯料弯曲成U形,凸模继续下行,斜楔7推动滑块向里运动,令工件凸嘴位成形;上模回程时,首先解除滑块的压力,工件在弹顶机构2和复位弹簧与销3的双重作用下被推出模外,由手工作轴向脱料。

型芯和悬臂早年是由整块材料加工为一体的,当今的技术条件下可以采用线切割来镶嵌、铆合。凹模分作本体和侧盖两部分来加工,可以简化加工手续并可以提高滑块运动精度。

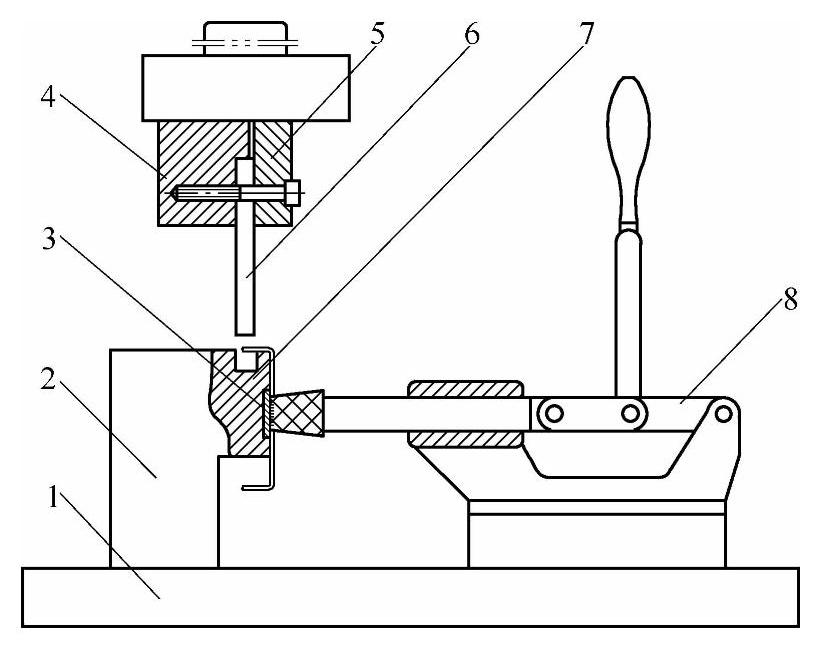

4.盒形件再折弯模

图3-51所示为盒形件折边再折弯模。凹模做成悬臂式,利用悬臂下的空间退料。这种结构形式适合于批量不大和直边精度不高的产品。

图3-50 刀开关铜件弯曲模

1—坯件定位 2—弹顶机构 3—复位弹簧与销 4—定位槽 5—支承臂+凸模 6—上模座 7—斜楔 8—滑块 9—凹模 10—下模座 11—顶底

图3-51 折边再折弯模

1—模座 2—凹模 3—磁铁 4—凸模夹持座 5—凸模压块 6—凸模 7—坯件 8—快动夹具

5.自动脱料弯圆模

图3-52所示为铜线接头弯圆模,其特点是能实现自动脱料。上模在下行过程中逐步对坯料实行弯曲成形;当上模上行时,滚轮9受到来自斜板8的压力,克服了弹簧10的弹力,脱料支架11向前运动,将已成形的工件从凸模5上脱出。

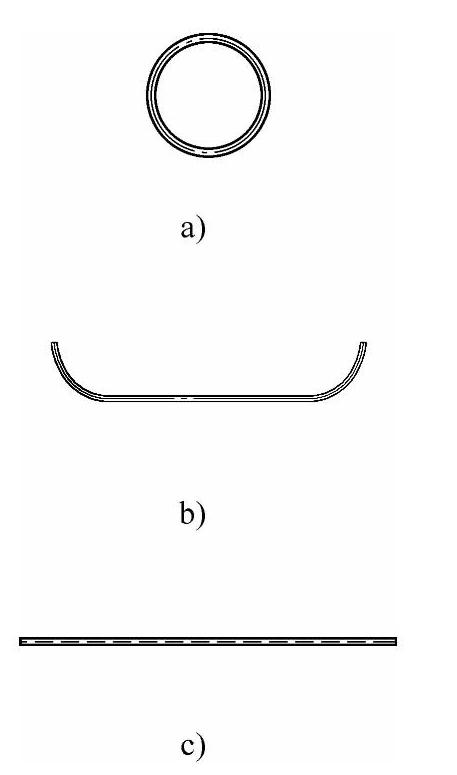

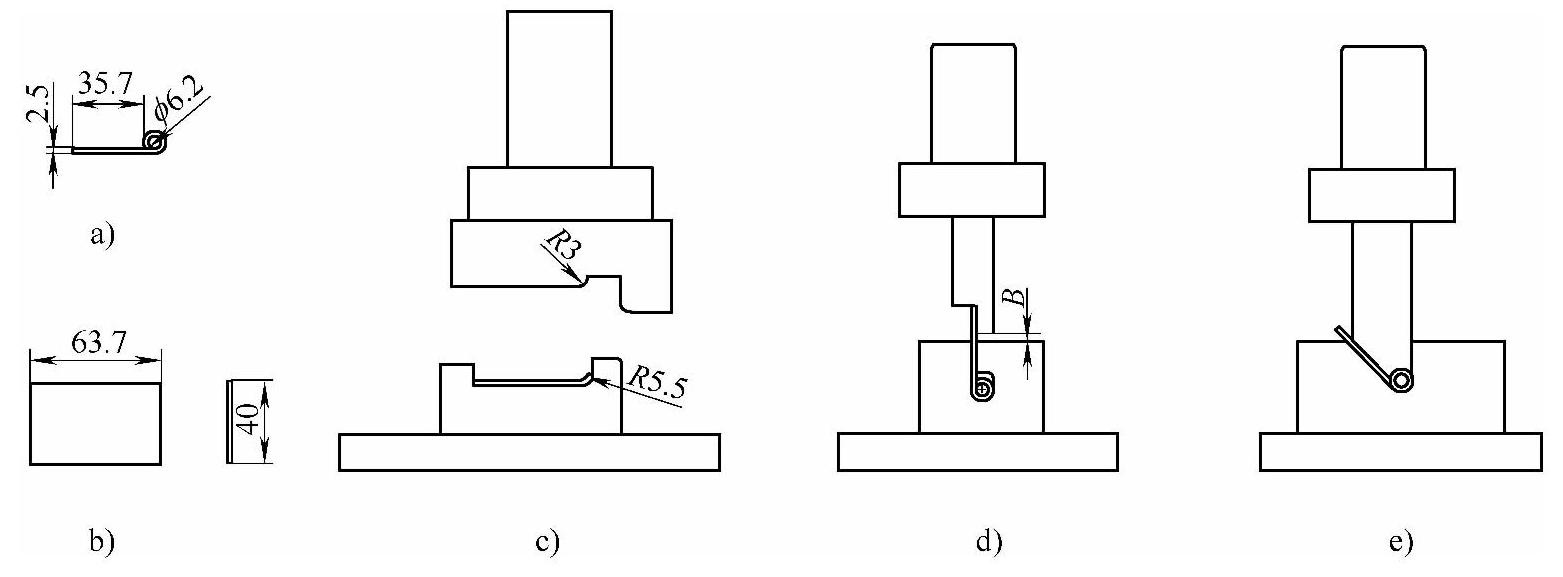

6.铰链卷圆模

铰链卷圆模如图3-53所示。铰链模的模具结构较一般弯曲模有特殊性,其关键在于接近边缘的75°~80°不易成形,需要将凹模的中心向凸模方向偏移L,促使局部挤压成形。需要说明的是在非对称的预弯工序中,弯曲所产生的水平分力不能平衡,坯料端头必须深入凹模,凸模受力的对应面应在有导向的前提下与凹模扣合。

与滚轮卷边模相似,卷圆模的最佳半径与材料厚度的比值为2.5~5。小于这个比值,卷圆时抗力增加,模具有发热现象,工件表面粗糙度容易破坏;大于这个数值,则表现为失稳的概率增大。

图3-52 铜线接头自动脱料弯圆模

1—弹顶机构 2—顶底 3—上模座 4—支承臂 5—凸模 6—凹模7—凹模框 8—斜板 9—滚轮 10—弹簧 11—脱料支架 12—底座

图3-53 A型铰链竖置式成形工序

a)工件 b)坯料 c)预弯 d)卷圆 e)精整

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。