1.U形件弯曲模通式

U形件有两种形式弯曲模具:一种是自由弯曲模,一种是带顶底的弯曲模。

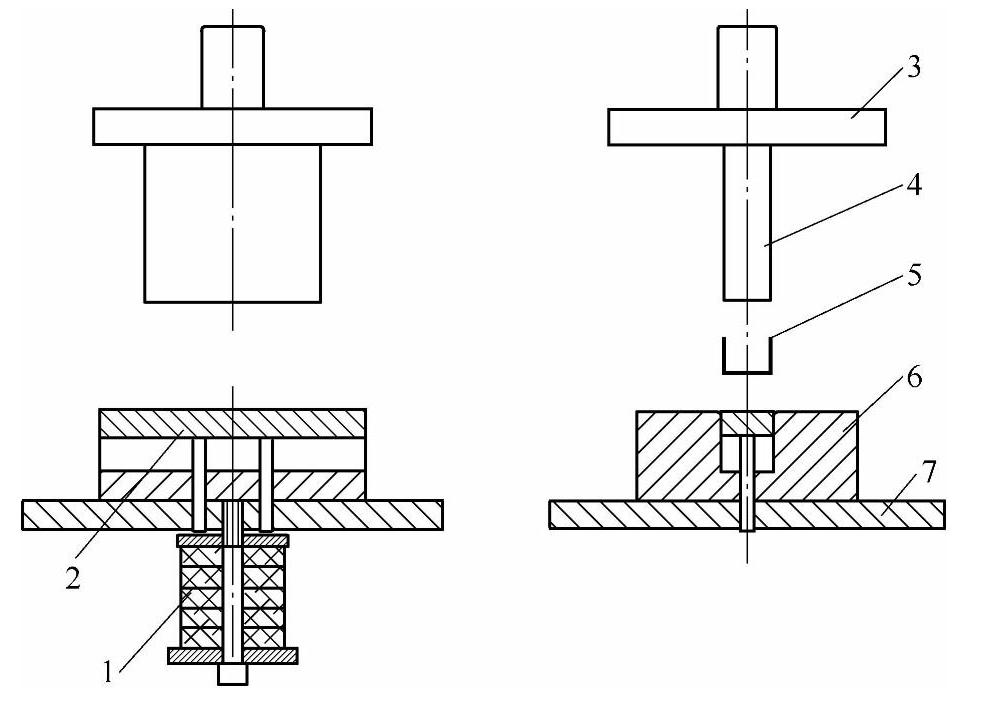

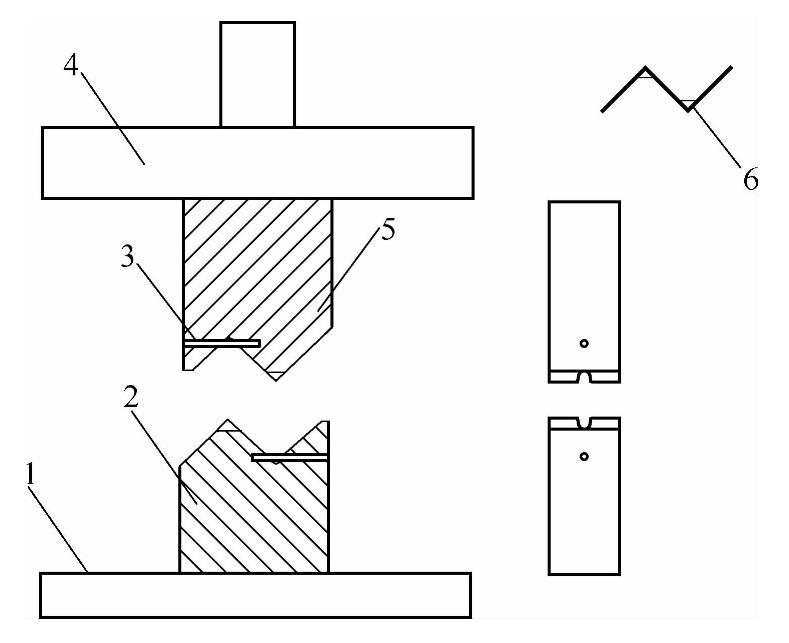

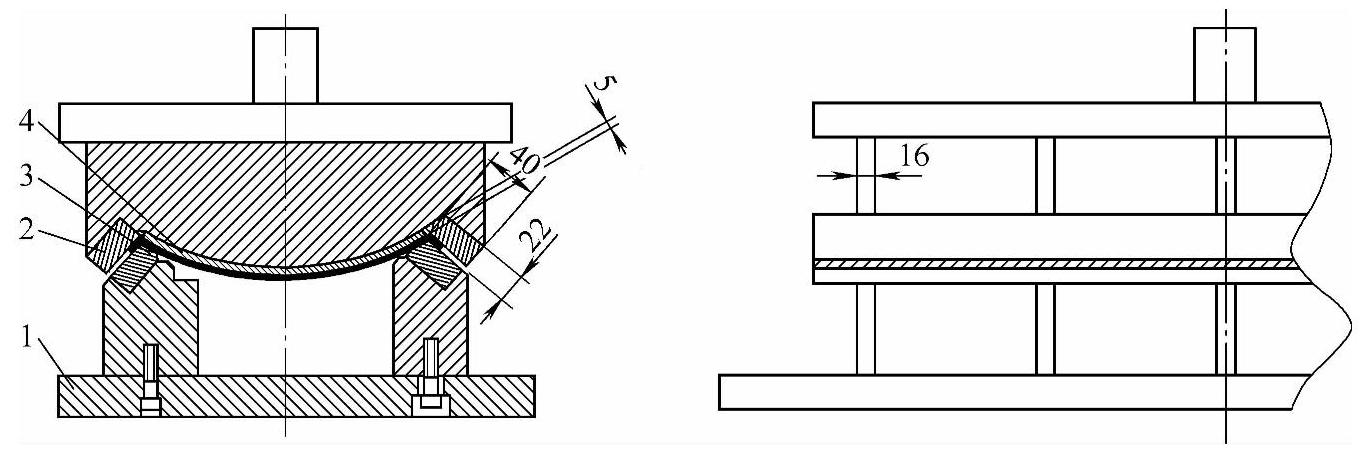

平底的U形工件应优选带顶底的结构形式。这是因为,自由弯曲时,材料在杠杆挠曲力的作用下,会在凸模中线位置处生成一段圆弧。而带顶底的结构形式在凸模刚接触材料时,顶底的预加力就已经对材料施加了压力,不但防止了挠曲变形的发生,还可以增强定位作用,防止材料滑移,如图3-25所示。

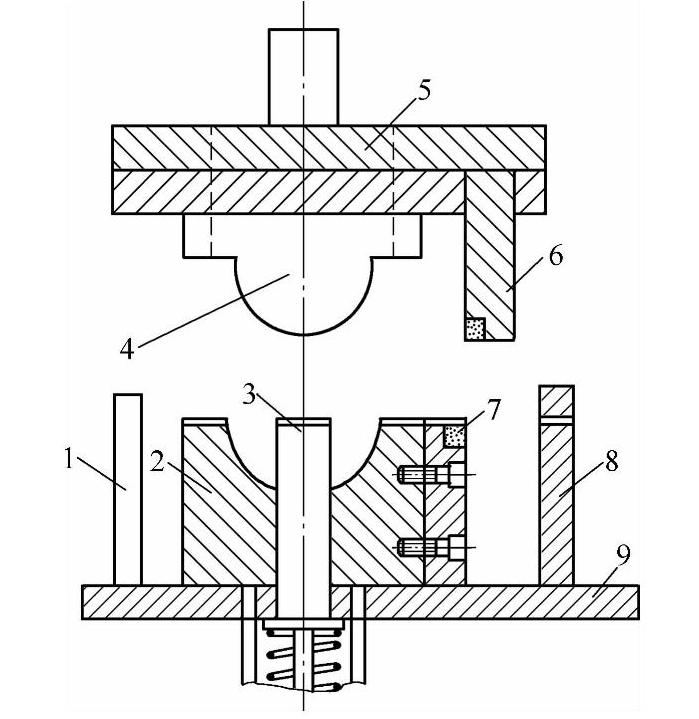

图3-25 U形件弯曲模通式

1—弹性元件 2—顶底 3—上模座 4—凸模 5—工件 6—凹模 7—下模座

2.V形件弯曲模通式

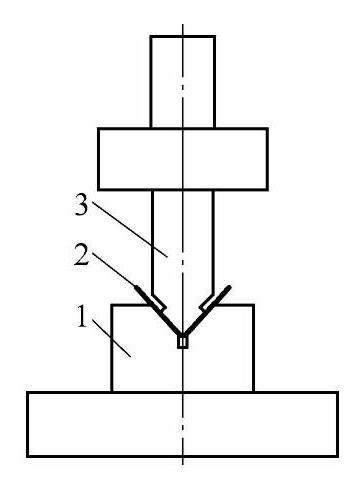

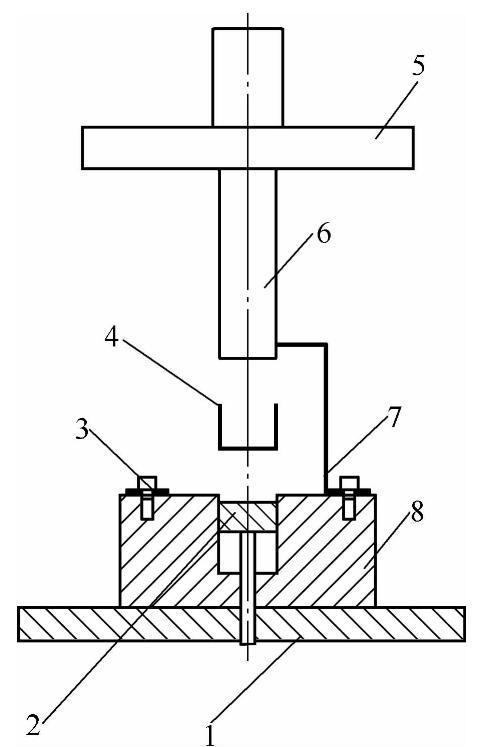

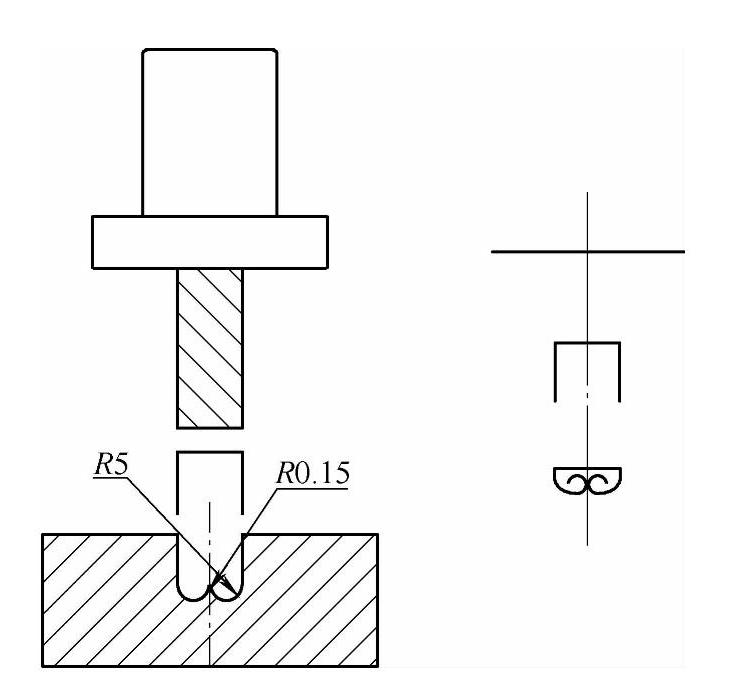

V形件弯曲模通常作为四面体或多面体表面壳体的折边用,无须顶底。为了克服回弹的影响,凹模根据产品要求做成标准角度,而将回弹角加在凸模上。加工凹模时,两斜面的交角处应予以清角,如图3-26所示。

无论是U形件还是V形件,对于幅面或边长较大的工件而言,模具安装应尽量选择工作速度较慢的机床,如用液压折弯机代替机械压力机(冲床)。这是因为,凸模工作速度过快,远端坯料因为惯性而跟不上凸模的反应速度,造成工件在凹模R处硌伤,如图3-27所示。

图3-26 V形件弯曲模通式

1—凹模 2—工件 3—凸模

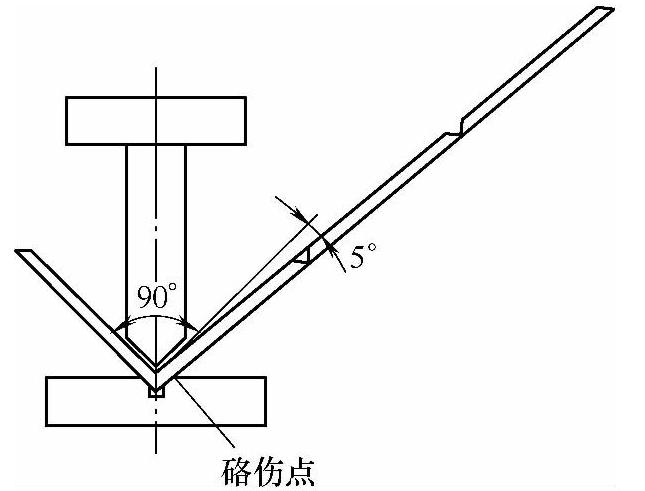

3.可调整间隙U形折弯模

在生产中,尤其是在样品试制或打样生产过程中,为了增强模具的适应能力,常将U形折弯模的一半做成活动的。

批量大、表面精度要求高的产品,可用硬质合金代替合金钢作凹模入料口。

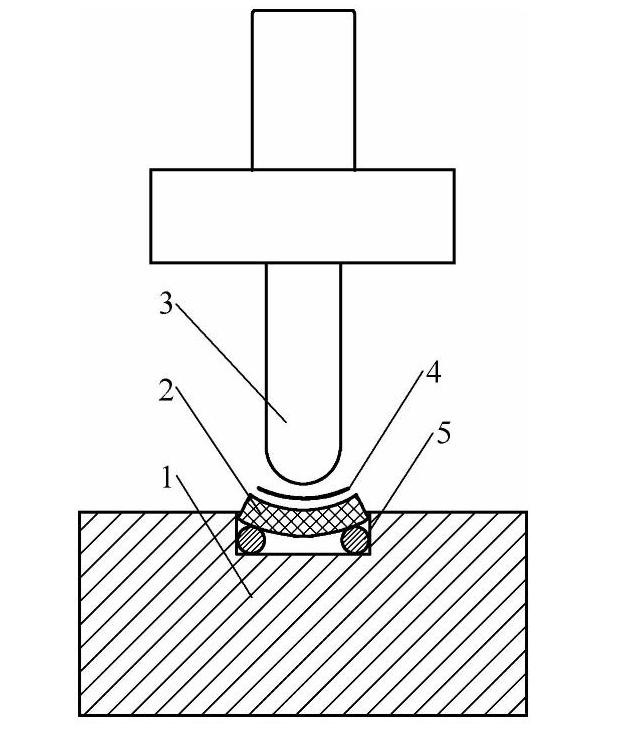

硬质合金与基体用铜钎焊使二者合为一体。在活动凹模块的后背垫入不同厚度的材料,可以很方便地调整模具间隙。纸张、易拉罐和罐头盒、铝箔、铜箔以及不锈钢薄板都是很好的垫料。以后两种质地的材料为最佳,如图3-28所示。

图3-27 上模速度过快硌伤工件

4.Z形件弯曲模

利用模具对Z形件进行弯曲时,应将坯料倾斜一定角度,使其重心处于水平位置。

在薄料折弯成的工件中压制适当高度的肋,可以克服回弹并极大地提高工件的强度。

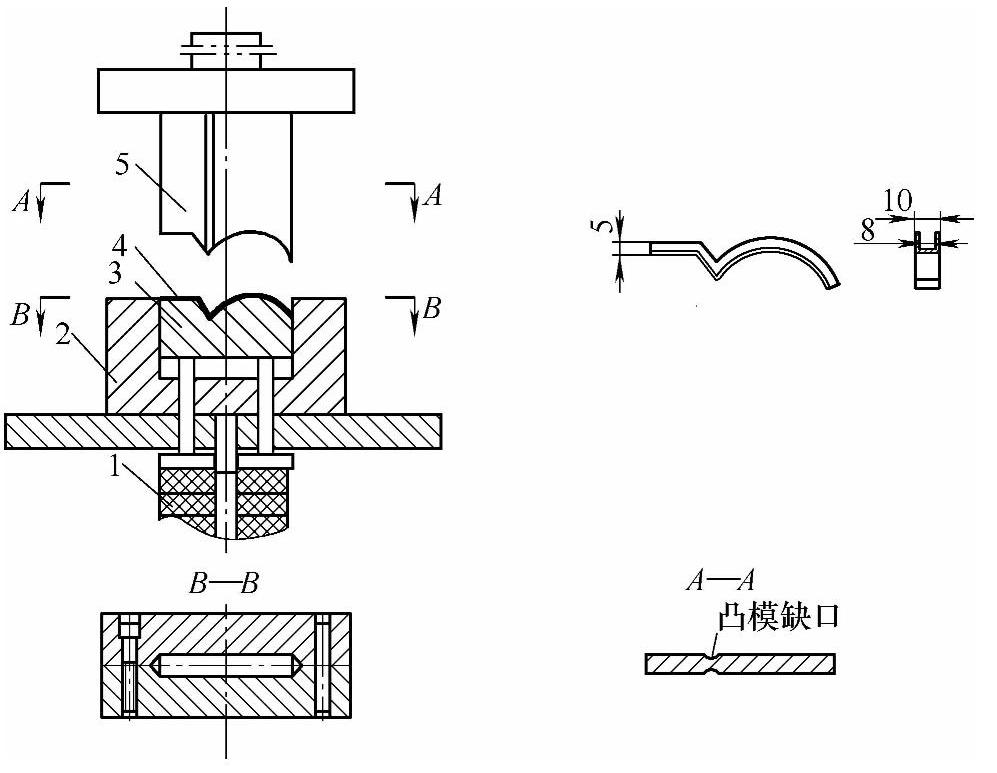

图3-29所示为在工件上压制半圆形肋的Z形件折弯模。上下模由整块材料电火花线切割而成。当模具还是整块材料时,在相应的位置钻孔,待分割后再向孔中塞入合适直径的高速钢冲针,将与之相对的位置线切割除去材料厚度,凸、凹模的加工就完成了。

图3-28 可调整间隙U形折弯模

1—锁紧螺栓 2—定位 3—垫料 4—硬质合金 5—凸模 6—工件 7—固定凹模

图3-29 Z形件弯曲模

1—下模座 2—凹模 3—钢钉 4—上模座 5—凸模 6—工件

5.带拉料钩的U型件弯曲模

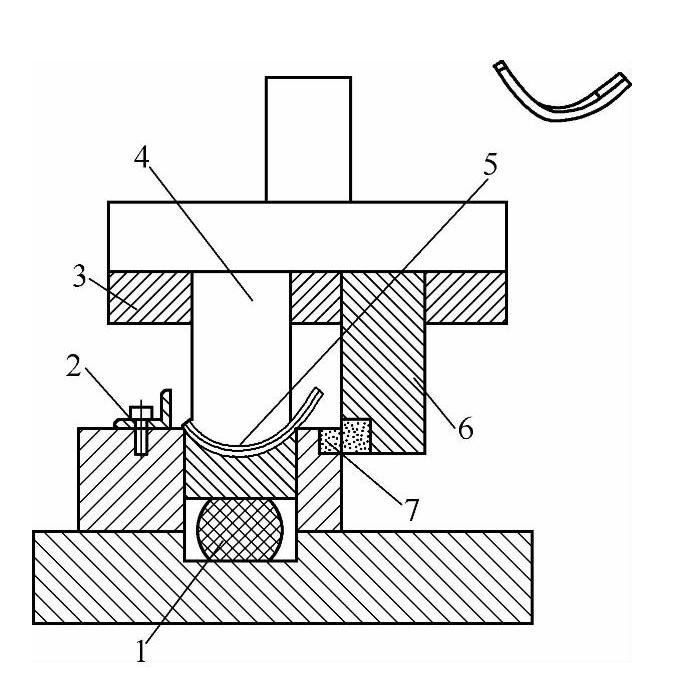

有顶底的U形件弯曲模成形后,工件随凸模上升;有时工件会扣紧在凸模上。利用成形前后在宽度方向上的差距,安装在凹模上的拉料钩可在成形后将工件从凸模上拉下来,如图3-30所示。

6.槽形件内弯模

槽形件向内弯曲的过程中,两边竖直部分的材料会产生剩余并趋向于变厚;转角越小,槽形两侧壁高度越大,凸模R值越小,剩余材料越多,变厚程度越大。当变厚值超过脱模间隙时,脱模将十分困难。对应这个问题的解决方法如下:

1)在设计落料模时,将槽形料将要重叠的边缘修去,这种方法会削弱工件强度。

2)凸模足够厚不影响强度时,将坯料增厚处的凸模相应位置挖出凹坑,以容纳弯曲过程中的剩余材料,如图3-31所示。

图3-30 带拉料钩U型件弯曲

1—模座 2—顶底 3—定位挡板 4—工件 5—上模座 6—凸模 7—拉料钩 8—凹模

图3-31 摩托车前叉线揽弯曲模

1—弹顶装置 2—凹模 3—活动顶料块 4—工件 5—凸模

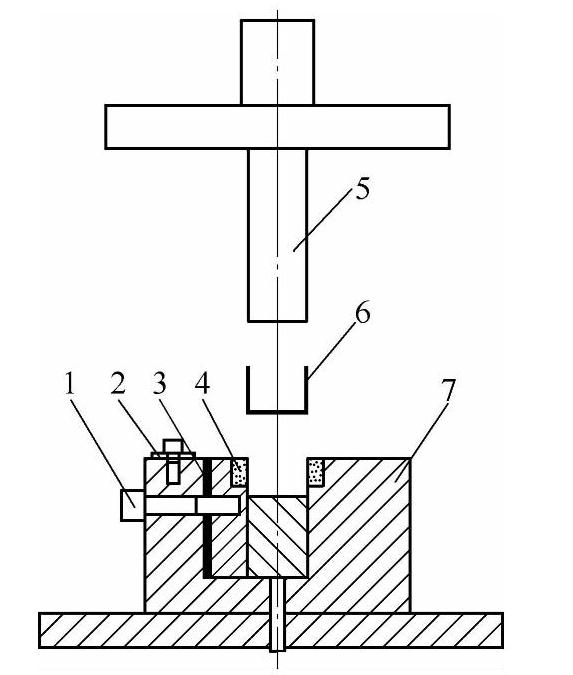

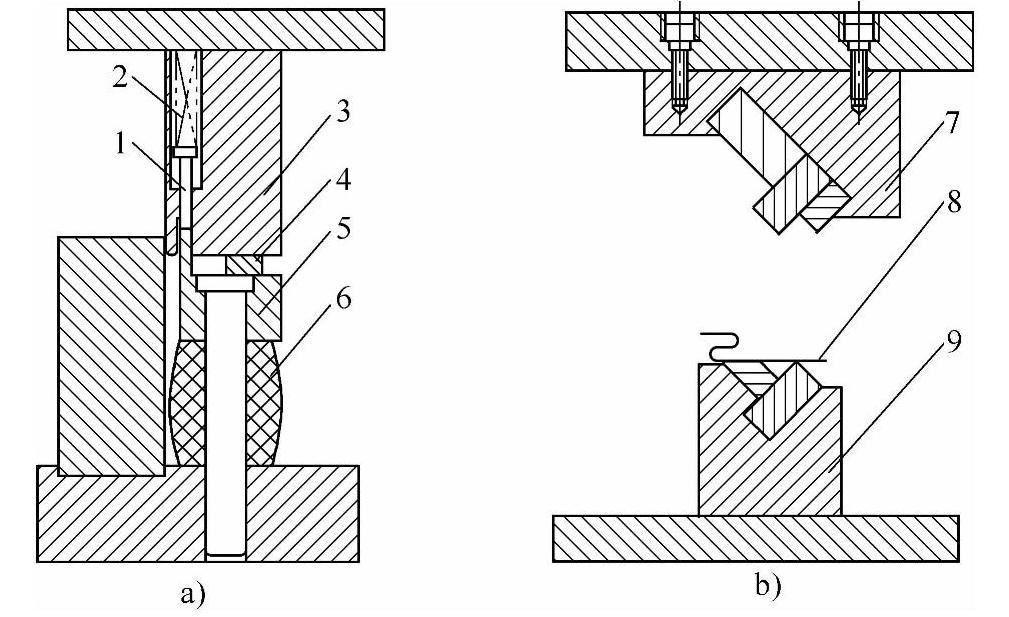

7.线材截断弯曲复合模

图3-32所示为小型方钢切断弯曲模,图3-33所示为带导料孔的线材切断弯曲模。上模下行时,上、下剪刃先将材料切断,然后凸模对材料进行弯制,最后由橡胶或者弹顶装置将工件退出凹模。截断凸、凹模要有强有力的后背。

图3-32 小型方条切断弯曲模

1—橡胶弹性体 2—可调定位 3—凸模固定板 4—凸模 5—工件 6—上剪刃 7—下剪刃

图3-33 带导料孔的线材切断弯曲模

1—定位 2—凹模 3—顶底 4—凸模 5—上模座 6—上剪刃 7—下剪刃 8—导料板 9—底座

8.双曲面提锅把条料成形模

图3-34所示为双曲面提锅把弯曲成形模。凹模由相互交会的两条圆弧组成。当凸模下行时,工件两侧在压力作用下,顺着凹模上各自的圆弧面向前卷曲成形。其工艺路线:纵剪分条→切断→折弯→成形。

9.标牌弯曲模

杯类等小直径工件上的产品标牌,有正方形、菱形、椭圆形、三角形等;标牌的一个基本要求是与本体的曲面吻合,如图3-35所示。

图3-34 双曲面提锅把成形模

(https://www.xing528.com)

(https://www.xing528.com)

图3-35 橡胶弹性体标牌弯曲模

1—橡胶容腔 2—橡胶弹性体 3—凸模 4—工件 5—圆条

菱形或椭圆形标牌坯料如果采用平板料冲裁后再行弯曲,会因为圆弧上的曲率不一致,很难得到与本体吻合的成品。如果采用整片板料先行弯曲(滚弯或卷圆)到与配套产品曲率一致,然后冲裁,则所得成品会大为改观。

如果坯料是从边角料上通过落料来获取的平片,采用硬模弯曲,则凸模弧面半径应比本体半径小。

另外可考虑采用聚氨酯弯曲模。聚氨酯弯曲模只有凸模需要机械加工,凹模是由橡胶板和容框组成。它的优点是不会造成工件的机械损伤,而且调整方便。

在聚氨酯弯曲模中,调整工件曲率的方法如下:

1)更改橡胶弹性体背后圆条直径。

2)更改橡胶弹性体厚度。

3)修整凸模。

如果本体为旋转体拉深件,直径160mm以上,就可考虑在小型卷板机上采用滚弯的方式完成,以节省模具投资。

10.薄板件简易弯曲模

薄板件弯曲成弧形时,真正意义上的回弹数据并不能直接计算出来,而是要通过多次的试验与修正才能得到满意的产品。如果每一次都制作正式的模具,无疑地,会增大模具制造成本、延长试模时间;所以在模具试验阶段,可以用简易模具来代替正式模具。

简易模具的优点是,更改工件的曲率方便。当工件的弧度需要更改时,可将工作面与肋板间的焊点磨开,重新打磨肋板;焊接后开始新一轮试冲。

如果批量不大或者产品要求的精度不高,简易模具可以直接完成生产任务;也可以对试验模具进行加固或增强,以适应较大批量的生产。

如果产品质量要求高且批量大,在试冲取得确切的数据后,再用较高的技术手段来加工精密的模具。

简易模具的筋板厚度一般取8~12mm,成形面厚度取≥5倍材料厚度,但绝对值不少于2.5mm,如图3-36所示。

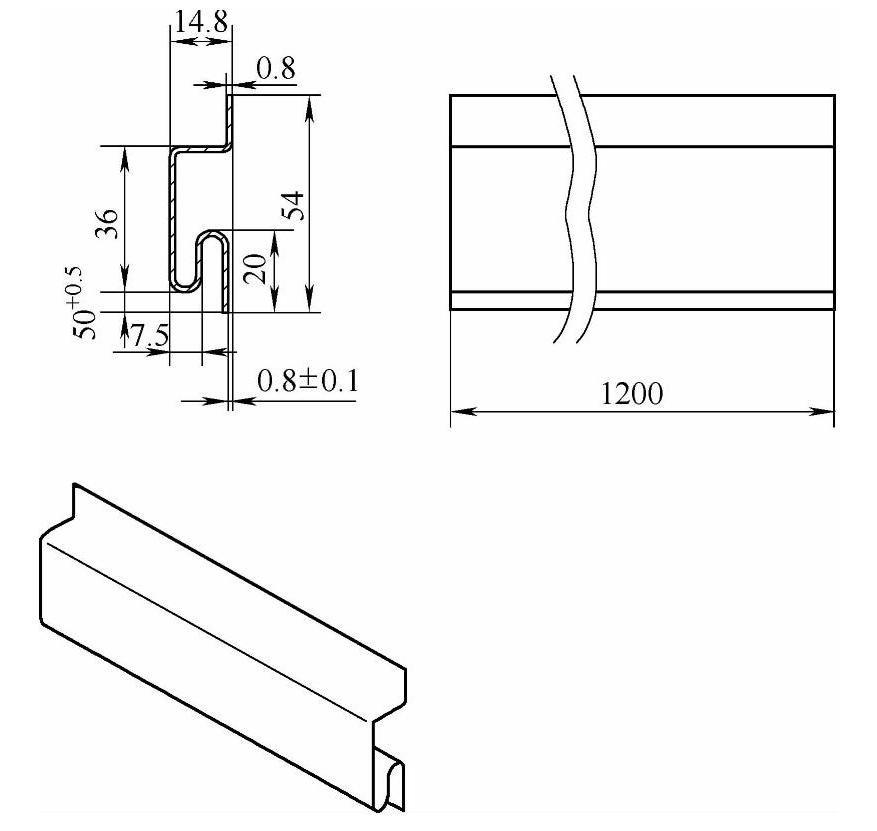

图3-36 简易弯曲模(薄肋板)

利用市售成形料(正方形条料或键料长料)代替折弯模具的角位,将角位以外的部分采用板材连接或直接作空置处理,与实体模具相比,可以节约大量材料,减少资金投入,同时也减少了金属切削加工量,缩短了工期。图3-37所示为采用40mm×22mm键料作为角位和厚度16mm的Q235钢作肋板的弯曲模。

图3-37 型钢拼焊简易弯曲模

1—下模座 2—市售成形料 3—制件 4—工作面贴板

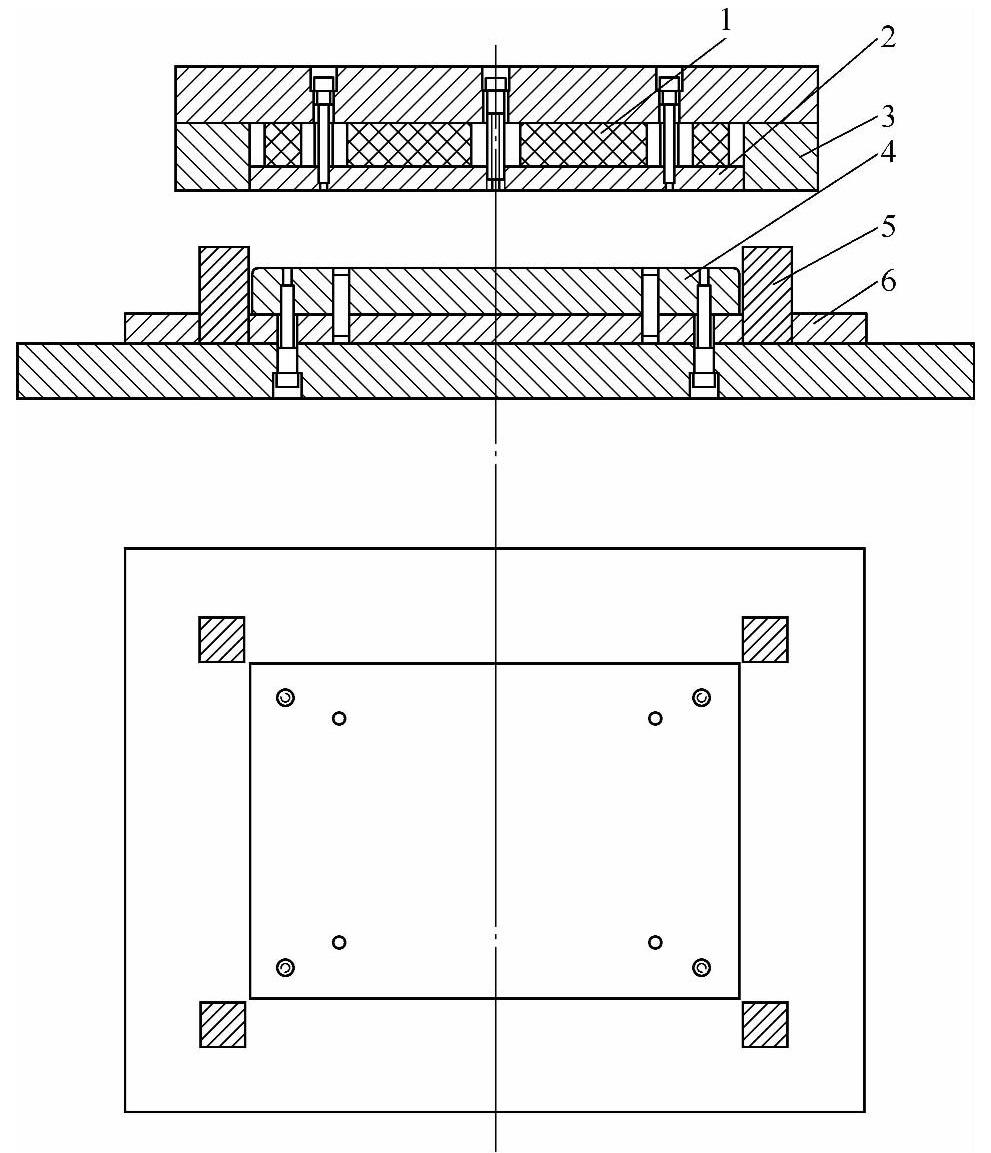

11.货架沟槽横条弯曲模

某款超市货架沟槽横条产品尺寸如图3-38所示。其弯曲模如图3-39所示,退料销1兼有压料的作用,可以防止材料滑动。凸模5在材料成形后将工件顶出,保证脱料顺利实行。

图3-38 货架沟槽横条

折弯模采用市售键料和线切割肋板拼合而成。采用简易制作的好处是加工时的精度由线切割编程来保证,不需要特别熟练的机加工人员和大型金属切削设备。整套模具制作快捷方便,可节省大量的人力物力。

图3-39 货架沟槽横条弯曲模

a)弯曲模 b)折弯模 1—退料销 2—弹簧 3—凸凹模 4—限位块 5—凸模 6—弹性体 7—上肋板 8—坯料 9—下肋板

12.切角折边复合模

图3-40所示为深度较浅的盒形件复合成形模,属于倒装式结构。上模下行时,凹模3的刃口部分先与凸模5接触,将板料四角剪除。随后,凹模长边的圆角与成形凸模4共同作用,对板料进行折边。上模上行时,由弹性体1通过退料板2将成形后的工件从凹模3中推出。

图3-40 切角折边复合模

1—橡胶弹性体 2—退料板 3—凹模 4—成形凸模 5—凸模 6—凸模固定板

13.薄板折弯件弯圆

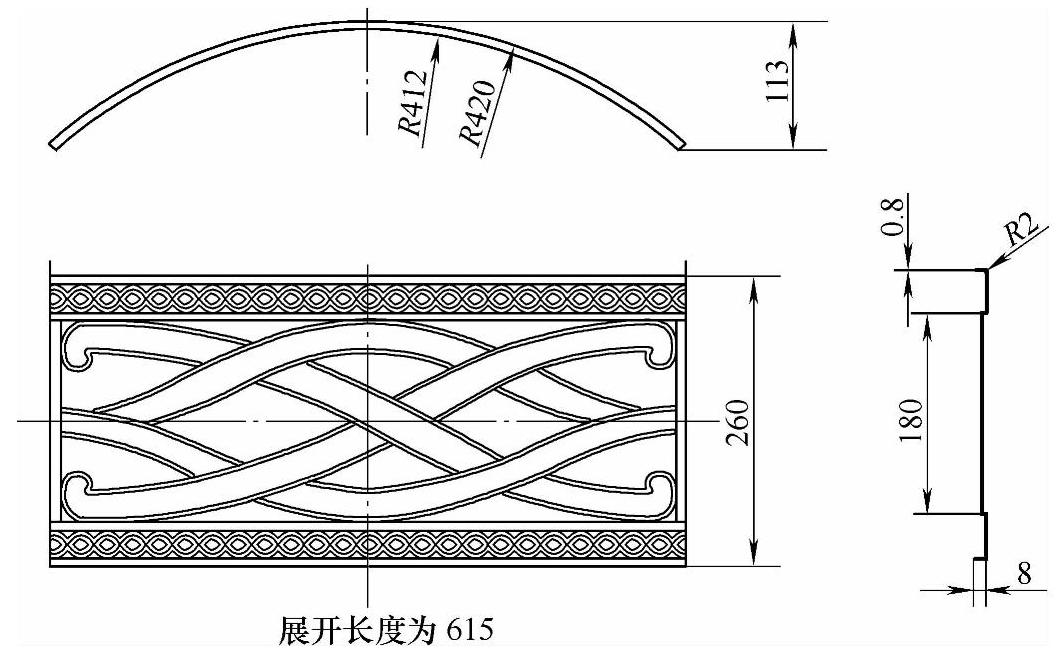

图3-41所示为某款火炉围板,材料厚度为0.8mm,折边宽度为8mm,弯曲后弦高为113mm。展开料全长为615mm,折边后宽为260mm,中间部分为镂空装饰花纹。

图3-41 火炉围板

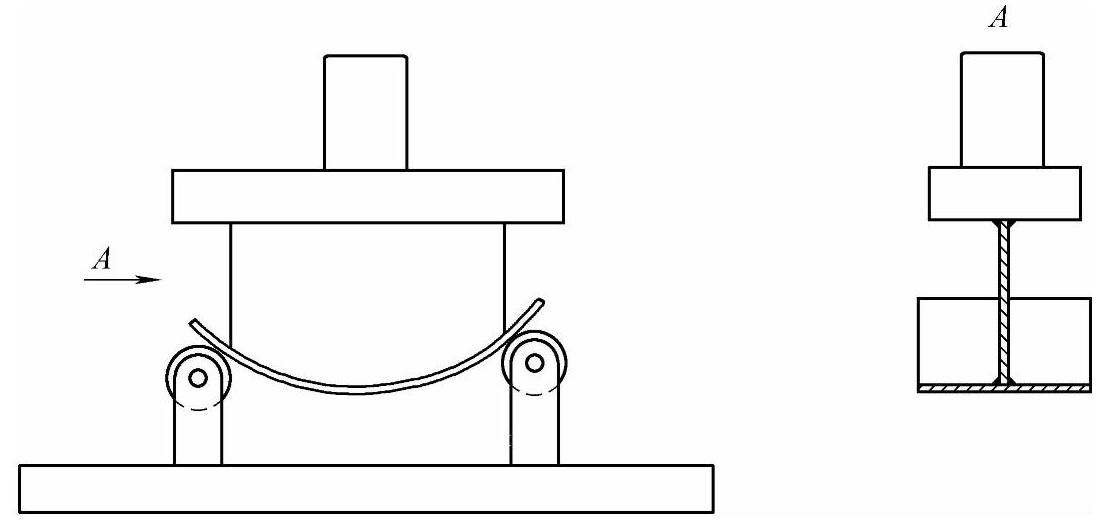

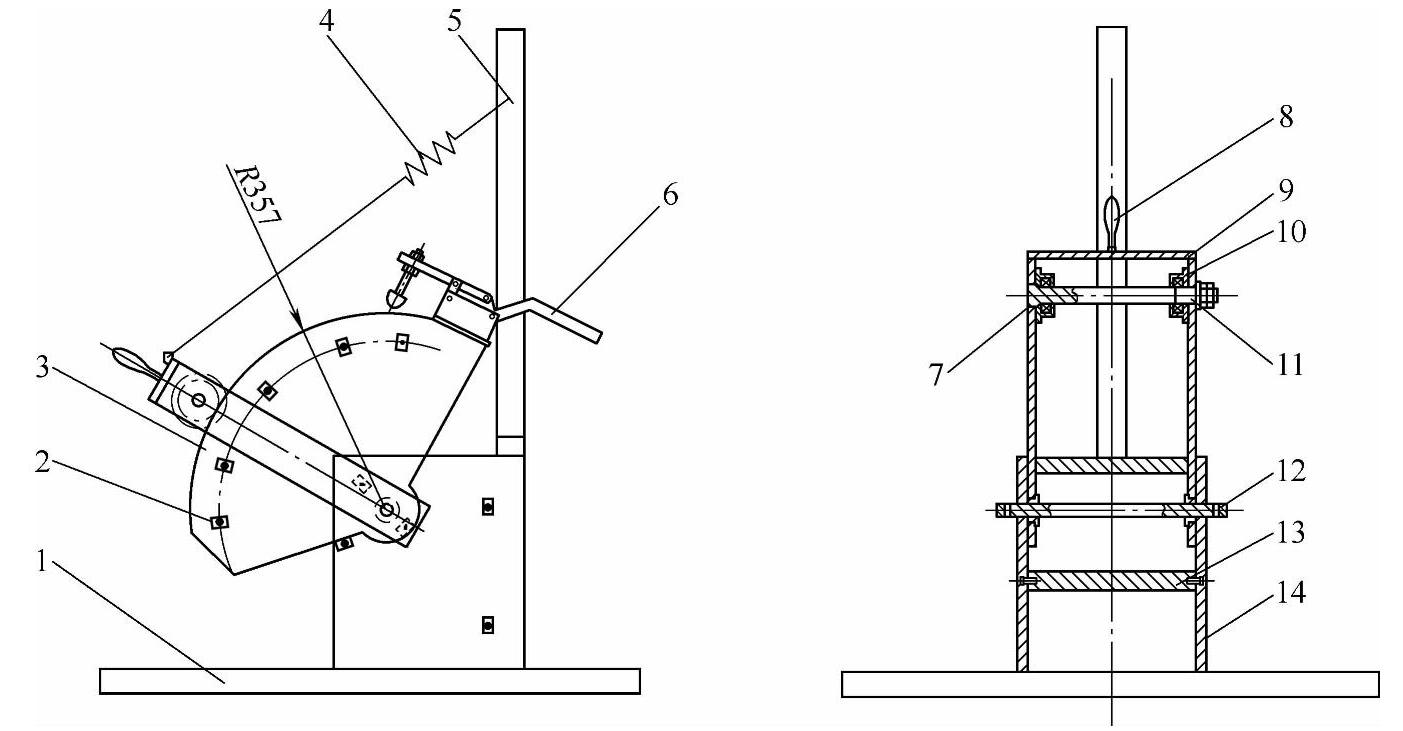

图3-42所示为其手动弯曲成形模。将坯料插入滚轮10与幅板3的缝隙中,压下快动夹具6将其固定。扳动手柄8向下运动,工件即在滚轮10的夹持下成形。取下工件,支架9即在弹簧4的作用下自动复位。

图3-42 薄板折弯件手动弯曲成形模

1—底座 2—矩形撑档 3—幅板 4—弹簧 5—企柱 6—快动夹具 7—紧定螺钉 8—手柄 9—支架 10—滚轮 11—上轴及垫圈、螺母 12—下通轴 13—机座撑档 14—机座墙板

制作过程中,对两滚轮之间的距离进行精确控制。整机调整时,只需对紧定螺纹7给予微调,即可得到满意的效果。幅板与机座撑档要求齐长,可用线切割或平磨的方法加工。

全部工艺路线为:板料剪切→冲孔→压花+折边→弯曲成形。

工作可靠、操作轻松、效率高,每分钟可生产10件。这一款模具巧妙地避开了大尺寸薄板件需要大工作台压力机成形的问题。

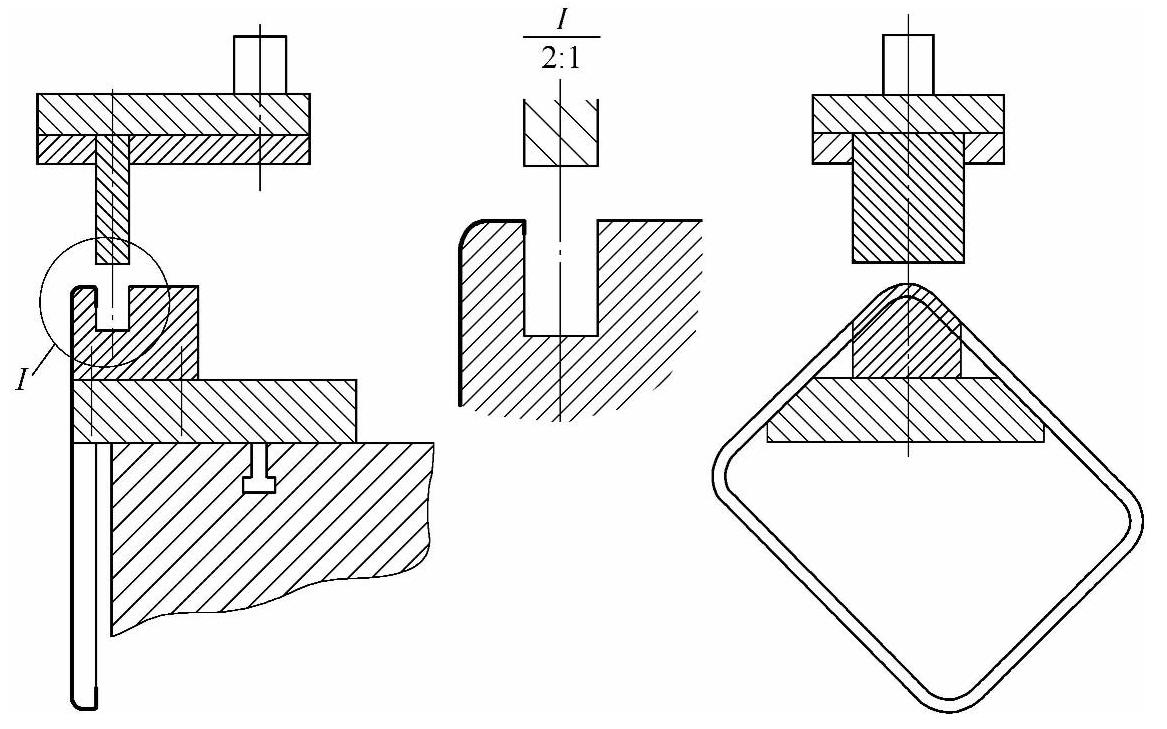

14.圆角矩形角位包边模

高尔夫球场用冰桶盖属于圆角矩形,材料厚度为0.5mm,成90°折边,宽度为3mm。这种产品的圆角包边有一定的代表性。坯件经拉深、切边。模具悬空伸出压力机工作台。坯件的圆角在凸模的作用下弯折成形,之后再用钩头弯曲模将直边折弯,如图3-43所示。

15.圆棒件弯曲模

圆棒件弯曲模的凸模和凹模的工作部分相应开有仿形圆槽,以防止压弯时圆棒坯料的窜动。为了减少弯曲过程圆棒坯料和凹模圆角处的相对摩擦,提高凹模使用寿命,两侧凹模做成滚轮式。

这种结构也可以用于表面粗糙度值要求低的材料弯曲。将滚轮改为滚柱,取消凸模工作面上的凹槽。作业时,滚柱将凹模圆角处的静摩擦转变成滚动摩擦,消除了板料的拉伤。

图3-43 高尔夫冰桶盖包边模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。