弯曲件相对弯曲半径r/t小到一定程度,会使弯曲件外表面纤维的拉深应变超过材料所允许的极限而出现裂纹或折断,所以对弯曲件有一个最小弯曲半径的限制。在保证坯料外表面纤维不发生破坏的前提下,工件能够弯成的内表面最小圆角半径,称为最小弯曲半径rmin。相应地,rmin/t称最小相对弯曲半径。

影响最小弯曲半径的因素如下:

(1)材料的力学性能 材料的塑性越好,其塑性指标越高,最小弯曲半径也越小。

(2)材料的纤维方向与折弯线方向的关系 轧制的板料是各向异性的,顺着纤维方向的塑性指标高于垂直于纤维方向的塑性指标。因此,弯曲折弯线如果垂直于板料纤维方向,则rmin/t的数值小于折弯线与纤维方向平行弯曲rmin/t值。当弯曲r/t较小的工件时,尽量使折弯线垂直于板料的纤维方向,以提高变形程度,避免外层纤维拉裂。多向弯曲的工件,可使折弯线与板料纤维方向成一定角度。折弯线与板料纤维方向的关系如图3-4所示。

图3-4 折弯线与板料纤维方向的关系

a)折弯线与板料纤维垂直 b)折弯线与板料纤维平行 c)折弯线与板料纤维成一定角度

(3)板料的表面质量与坯料断面质量 坯料表面如有划伤、裂纹,或者侧面(剪切或冲裁断面)有毛刺、裂口和冷作硬化等缺陷,弯曲时易于开裂。所以表面质量和断面质量较差的板料,其最小相对弯曲半径rmin/t的数值较大,如图3-5所示。对于厚板的弯曲,为防止弯裂,最好将有冲裁毛刺的一面放在弯曲内部,如图3-6所示。

(4)板料的厚度 一般板料厚度越大,最小弯曲半径也越大。这主要是因为变形区内切向应变在厚度方向上按线性规律变化,表面上最大,中性层上为零。当板料厚度较小时,切向应变变化的梯度大,其数值很快地由最大值衰减为零。与切向变形最大的外表面相邻近的金属,可以起到阻止表面金属产生局部的不稳定塑性变形的作用。所以在这种情况下可能得到较大的变形和较小的最小弯曲半径。换言之,板材厚度越小,r/t比例也越小。

图3-5 板料厚度对最小弯曲半径的影响

(https://www.xing528.com)

(https://www.xing528.com)

图3-6 厚板弯曲时的毛刺方向(毛刺方向向外易发生裂纹)

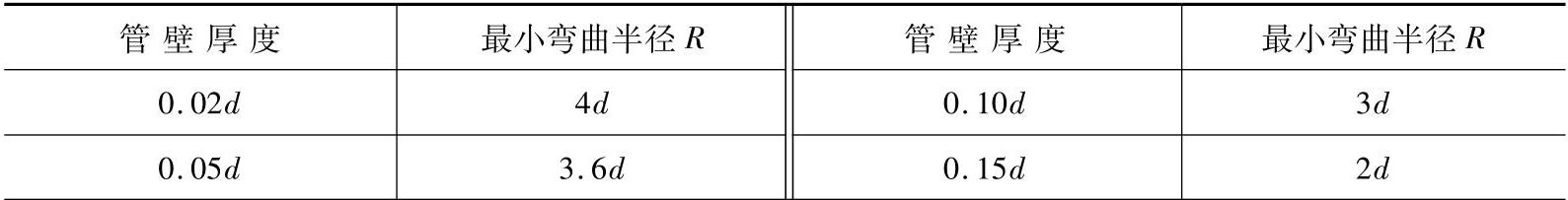

表3-1列出了最小弯曲半径数值,管料弯曲件的最小弯曲半径见表3-2。

表3-1 最小弯曲半径

注:1.当弯曲线与辗纹成一角度时,应按角度大小,选用居于其间的数值。

2.表中数值适用于冲件毛刺在弯角内层的弯曲,毛刺在弯角外层时,应放大弯曲半径。

3.在冲裁或剪切后没有退火的毛坯弯曲时,应作为硬化的金属选用。

4.t为材料厚度。

表3-2 管料最小弯曲半径

注:d为管料或杆料外径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。