1.少废料冲模

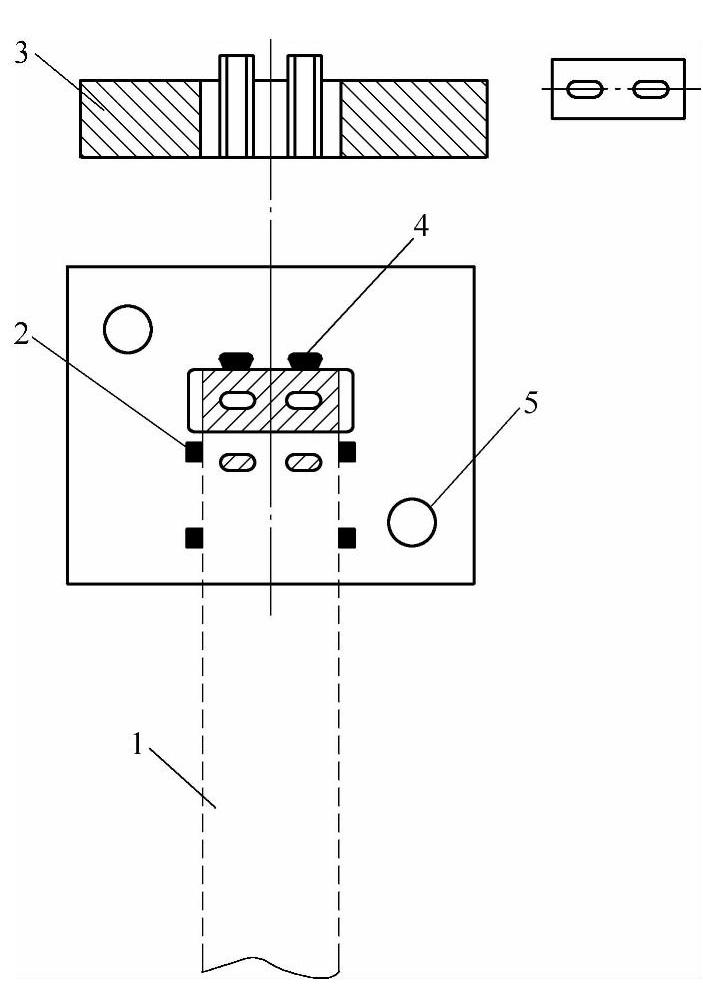

采用合适的排样方法,可以获得少废料或无废料的效果。图2-36所示为连接片简式级进模,板料按冲件长度分条,只有冲孔部分属于废料,冲件材料利用率高。

图2-36 少废料冲模凹模(简式级进模)

1—条料 2—导料销 3—凹模 4—前挡料销 5—导柱孔

少废料冲模的最后落料是剪切完成的,凸模单边受力,所以凸模固定板的厚度较常规情况下要取得大一些。

凸模还依靠脱料板对其产生护持作用,所以这两者之间的间隙应小于凸、凹模间隙。脱料板采用可淬火材料,热处理至硬度为40HRC左右。

导柱无论是安置在上模还是下模,均由脱料板和凸模固定板直接导向。两导柱之间连线的中点与压力中心重合。

挡料销决定工件的宽度,上端面高出凹模平面,故采用线切割榫卯的方法固定。挡料销高出凹模的部分倒有小圆角。对凸模有导向与管制的作用,抵御剪切产生的水平分力,保证凸凹模正常间隙。

冲孔凸模应比切断模刃口低1~2个料厚,待切断完成后开始冲孔工作。

2.圆形顶盖冲孔

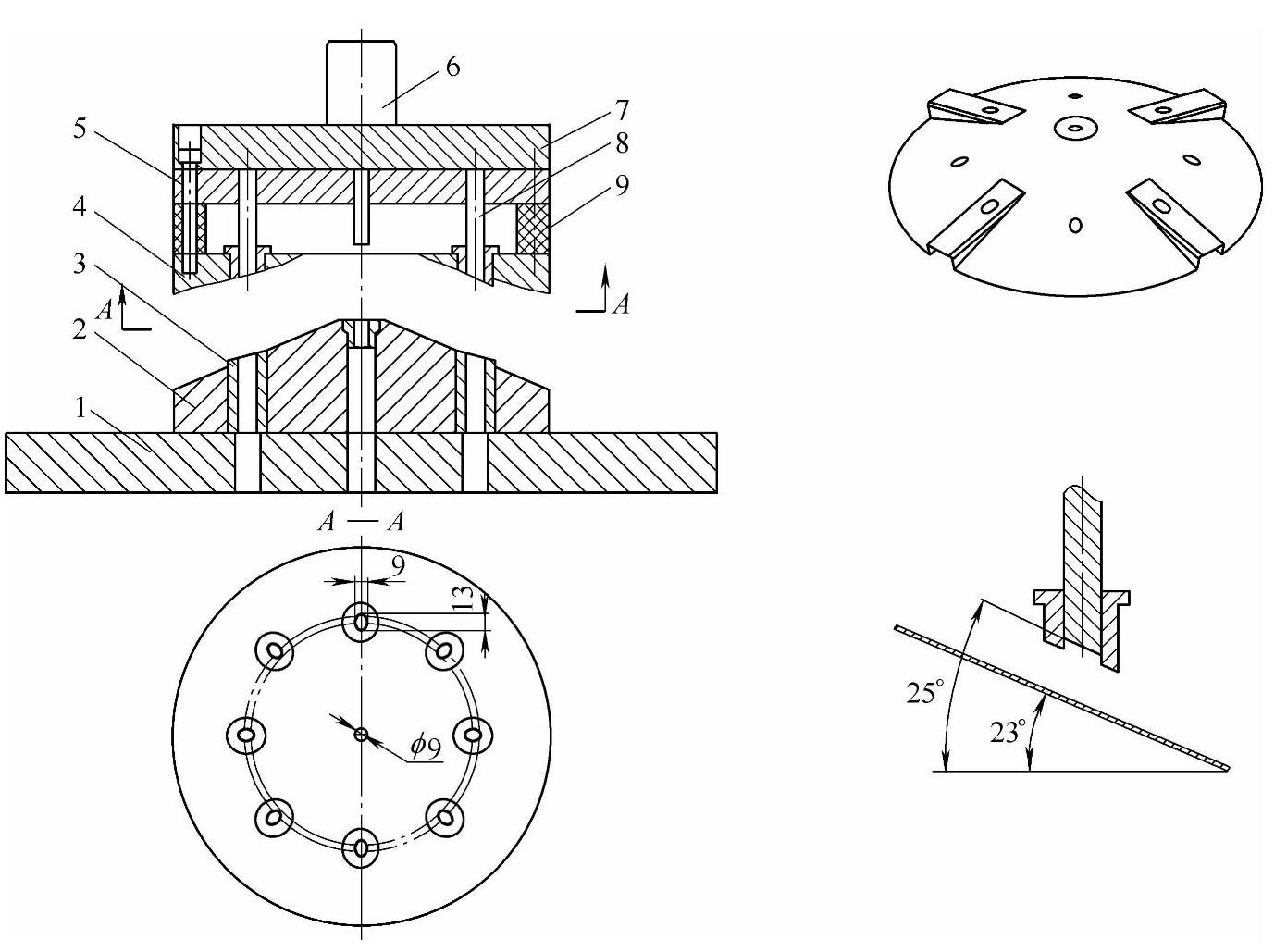

铁制帐篷圆顶冲孔模如图2-37所示。

图2-37 铁制帐篷圆顶冲孔模

1—模座 2—凹模 3—凹模镶套 4—压料板 5—凸模固定板 6—模柄 7—上模座 8—凸模 9—弹性元件

在斜面的圆周上冲孔,在模具设计中须作如下处理:

1)凸模固定板厚度要保证达到凸模全长的40%。

2)卸料板与凸模的间隙小于冲裁间隙。

3)凸模刃口斜度大于工件斜度2°~3°。

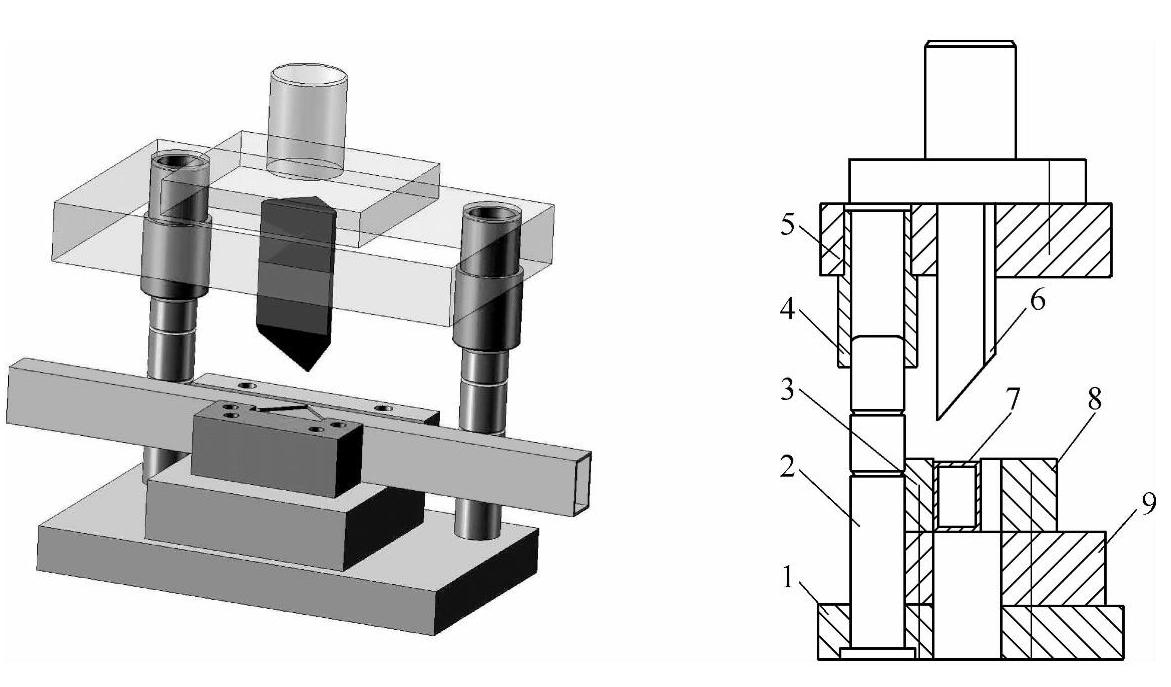

3.方管切榫模

在金属家具业中,用矩形管材来围成各种规格的方框是常见的,切榫模保留了看面的直壁,减少了焊接和打磨工作量,美化了产品外观,如图2-38所示。

图2-38 方管切榫模

1—下模座 2—导柱 3—挡料板 4—导套 5—固定板6—凸模 7—工件 8—后侧刃 9—凹模

方管切榫模是遵从尖点突破的原则来设计的。主要由带导柱导套的模座、凸模、挡料块和凹模组成。凹模分为上下两层,上层有侧刃,负责管材侧壁材料分离;下层负责管材底平面材料的分离。

凸模的斜刃角度可视材料的抗剪强度来决定。当材料为铝方管时,为了照顾到尖点的突入能力,斜刃角取40°~45°。当材料为不锈钢或Q235材质的方管时,改为以照顾强度为主,斜刃角度取45°~50°。(https://www.xing528.com)

管材的前直壁一般无须切断,以达到成品美观的目的。管材的上平面,实际上是在凸模的尖点突入工件后由后面的一部分斜面来剪切的。后直壁由凸模斜面和一级凹模后侧刃形成斜刃剪切。管材的底平面则由凸模与二级凹模的平面刃口完成分离。

设计本款模具时,要注意后侧刃的凹槽深度要留大一些,作为废料的容纳空间。

选用压力机时,滑枕行程要求大于管材高度的2.5倍。

4.圆管长距离有凹模冲孔

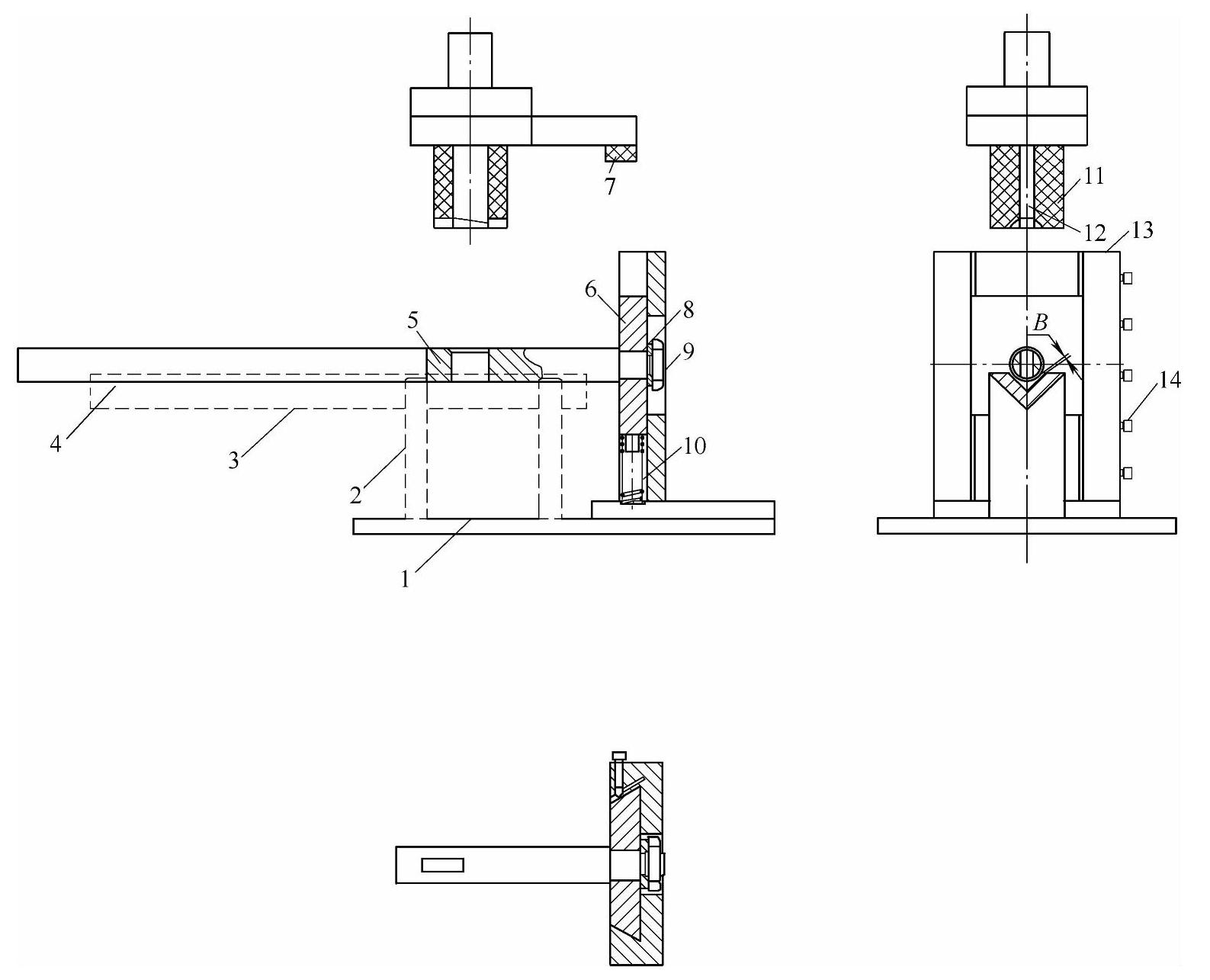

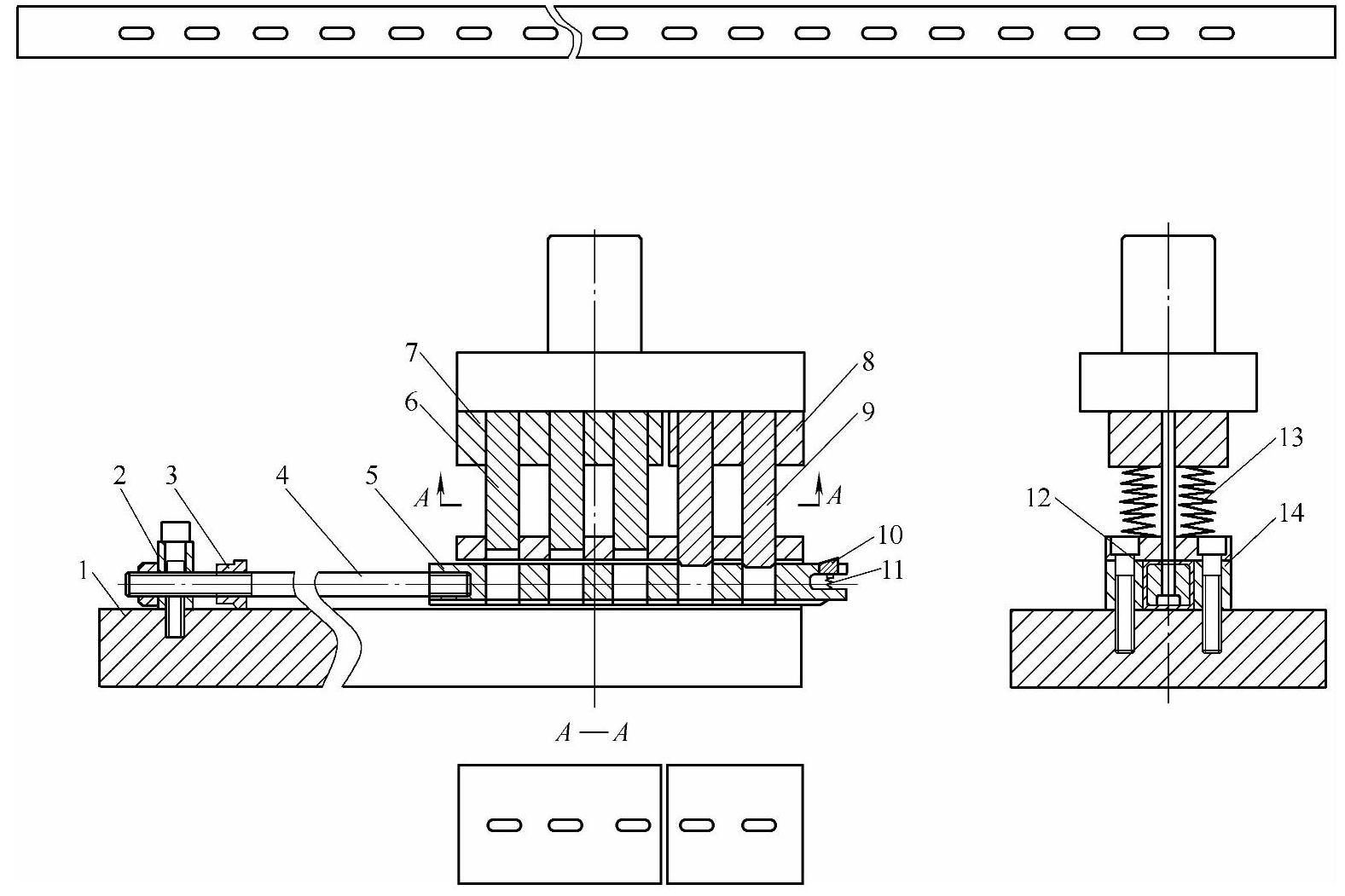

在管材上距离管端较远的位置冲孔时,凹模悬臂距离太长,当凸模接触工件时,冲裁力使凹模向下弯曲,破坏了凸、凹模间隙,使冲裁无法进行。同时,又由于凹模在向下弯曲与弹性恢复的过程中承受反复的弯曲应力,时间稍长,凹模即会因疲劳而发生断裂。图2-39所示为采用了燕尾槽和角形槽铁的管材冲矩形孔模,它成功地解除了上述问题的困扰。

管材4与伸入管材内的凹模留有滑动间隙,凹模安装在垂直的燕尾槽内的滑块中。装料时,滑块受到弹簧10向上的推力,使凹模与角形槽铁产生必要的间隙B,以方便管材入料。

上模下行时,催动橡胶先行将滑块压下,橡胶弹性体12与工件接触,将工件压在角形槽3上。上模继续下行,此时,来自凸模的剪切力已经由角形槽、支承板传递给底座,不再对凹模产生弯曲力矩。上模回程时,冲压力解除,滑块在弹簧10的作用下上行,间隙B恢复,工件抽出。

采用这种方式冲孔时:

1)调整螺钉14,将滑块6与燕尾槽13的滑动间隙控制在0.015~0.03mm。

2)凸凹模间隙适当放大,可按常规经济级间隙值加上2倍的滑块间隙计算。

3)凸模纵向可加工成5°~8°的斜角,可减少冲裁力。

4)矩形管冲孔凹模漏料孔采用小距离直壁加斜壁方式,既保证强度,又要有利于废料排除,存料不要超过3层以上。

图2-39 圆管有凹模冲孔

1—下模座 2—支承板 3—角形槽铁 4—管材 5—凹模 6—滑块 7—催动橡胶 8—垫圈 9—螺母 10—弹簧 11—凸模 12—橡胶弹性体 13—燕尾槽 14—燕尾槽间隙调整螺钉

5.货架立柱方管有凹模冲孔

图2-40所示为某款货架立柱方管冲孔模。

方管断面边长为25mm×25mm,壁厚为1.8mm,长度为1200mm,共冲孔33个,每次冲3孔。考虑到凹模内所积存的废料厚度有限,同时也为了照顾到模具整体强度,该工件分两次装夹。因此,模具的整体长度应能满足首次装夹6个冲次的需要。

图2-40 方管有芯冲孔模(独立导向)

1—底座 2—芯杆固定座 3—长度定位圈 4—芯杆 5—凹模 6—凸模 7—凸模固定板 8—导向模固定板 9—导向模 10—定位销 11—弹簧 12—管材 13—复位弹簧 14—固定脱料板

该款模具的特点是导向部分与冲裁模分立。复位弹簧13只对导向部分起复位作用,包括弹簧在内的导向部分是搁置在固定脱料板14上的,无螺栓固定,工作时并不随上模上升。除了首次冲孔无导向而外,其余冲次都是在自身导向的条件下完成的,防止了啃模现象发生,延长了模具寿命。

首次冲孔时,将导向部分从固定脱料板14上取下,待第一组孔冲出后再复位,依次可进行后面几个冲次的操作。每完成一个冲次,将管材12向外拉出一定距离,然后再向前推,使已冲孔的边缘与弹簧定位销10靠紧。

入料时,将管材12略为抬起,向下压迫定位销10。当定位销的顶端与凹模5平齐时,管料即可顺利推进至长度定位圈3。为了方便废料退出,凹模孔壁部宜采用较平常大一些的斜度。凸凹模间隙也应适当取大一些,放宽至2C=(0.12~0.15)t。

设计管内凹模时,应注意凹模与管材的间隙应小于凸凹模单边间隙;当管壁厚度≥1.5mm时,凸凹模单边间隙已足够大,完全能够满足管材在模具内移动的需要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。