1.小孔冲模

这里定义的小直径孔,是指直径等于或小于料厚2倍的冲制孔。

在普通冲裁中,各种材料在冲孔时,最小孔径对于材料厚度都有一最小极限值。当冲孔直径小于最小极限值时,通常都采用钻、铰方法加工,但这些方法加工零件与冲压方法相比较效率是很低的。近年来,这些微小型孔的加工方法正逐渐被冲压加工方法所代替,只是要设法使凸模牢固稳定,提高凸模强度,防止凸模断裂及改变坯料在冲孔时的受力状态等。

现在这种技术发展很快,冲孔直径与材料厚度的比值d/t可达到如下数值:硬钢为0.4,软钢与黄铜为0.35,铝为0.3。

在板材上冲小孔时,当材料厚度大于凸模直径时,其冲孔的过程并不是剪切过程,而是通过凸模将材料挤入到凹模内的过程。在挤压开始时,冲出的废料其中一部分被压缩而挤向孔的周围区域中,故冲下的废料的厚度一般小于原材料的厚度。

在进行小孔冲裁时,由于冲孔凸模直径很小,若利用普通方法冲裁,细小的凸模容易折断,因此必须设法提高凸模强度防止其折断定弯曲。其方法和要注意的地方有:

1)脱料板兼作导向板。

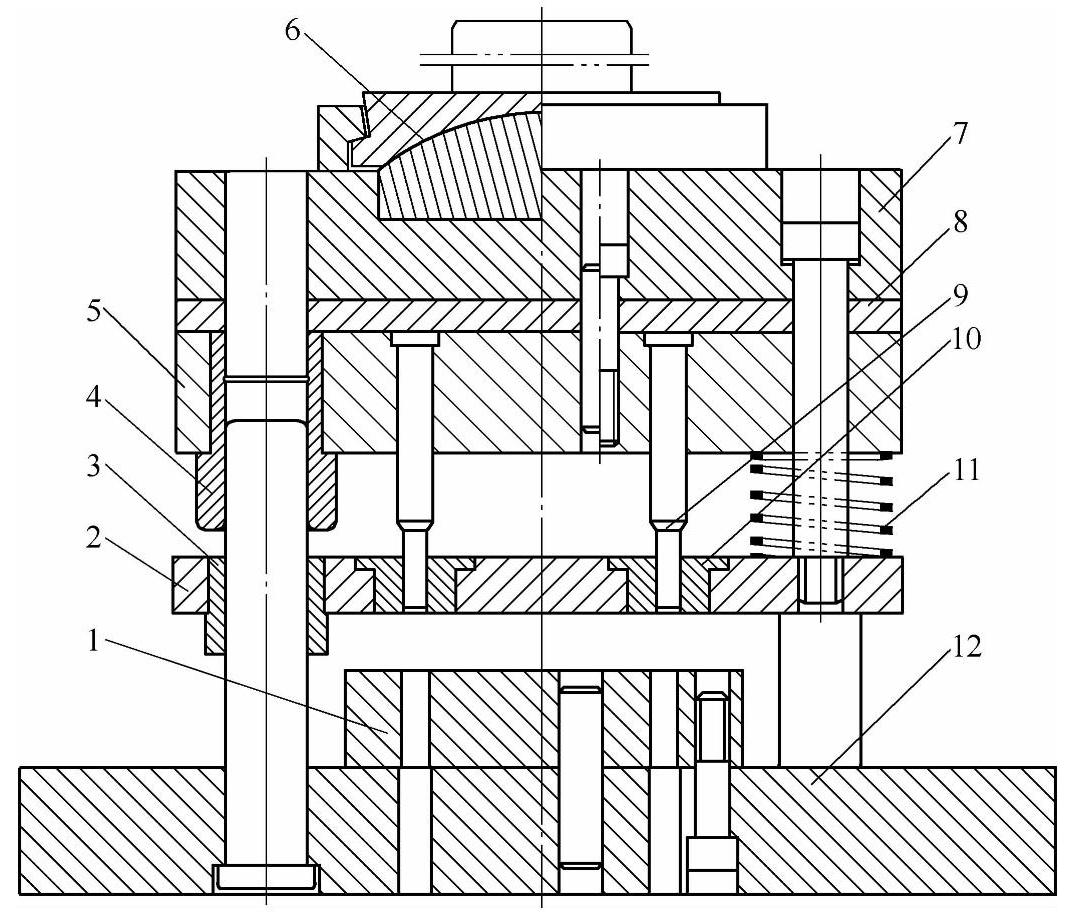

2)导向板与固工板间采用小导柱导套,或直接与大导柱导套相连接,如图2-30所示。

图2-30 小孔冲模

1—凹模 2—脱料板 3—脱料板导套 4—主导套 5—凸模固定板 6—活动模柄 7—上模座 8—垫板 9—凸模 10—凸模导套 11—弹簧 12—下模座

3)凸模缩入导向板,导向板与凸模固定板间的距离也不宜过大。

4)凸模与导向板双边间隙小于凸凹模单边间隙。

5)压料力与单纯脱料相比要增大1.5~2倍。

6)导向板采用或镶嵌高硬度材料,与通常情况相比取厚20%~30%。

7)两导柱之间的连线通过工件压力中心。

8)多孔冲裁时,直径较小的凸模较直径较大的凸模低一个料厚。

2.壶壁冲孔模

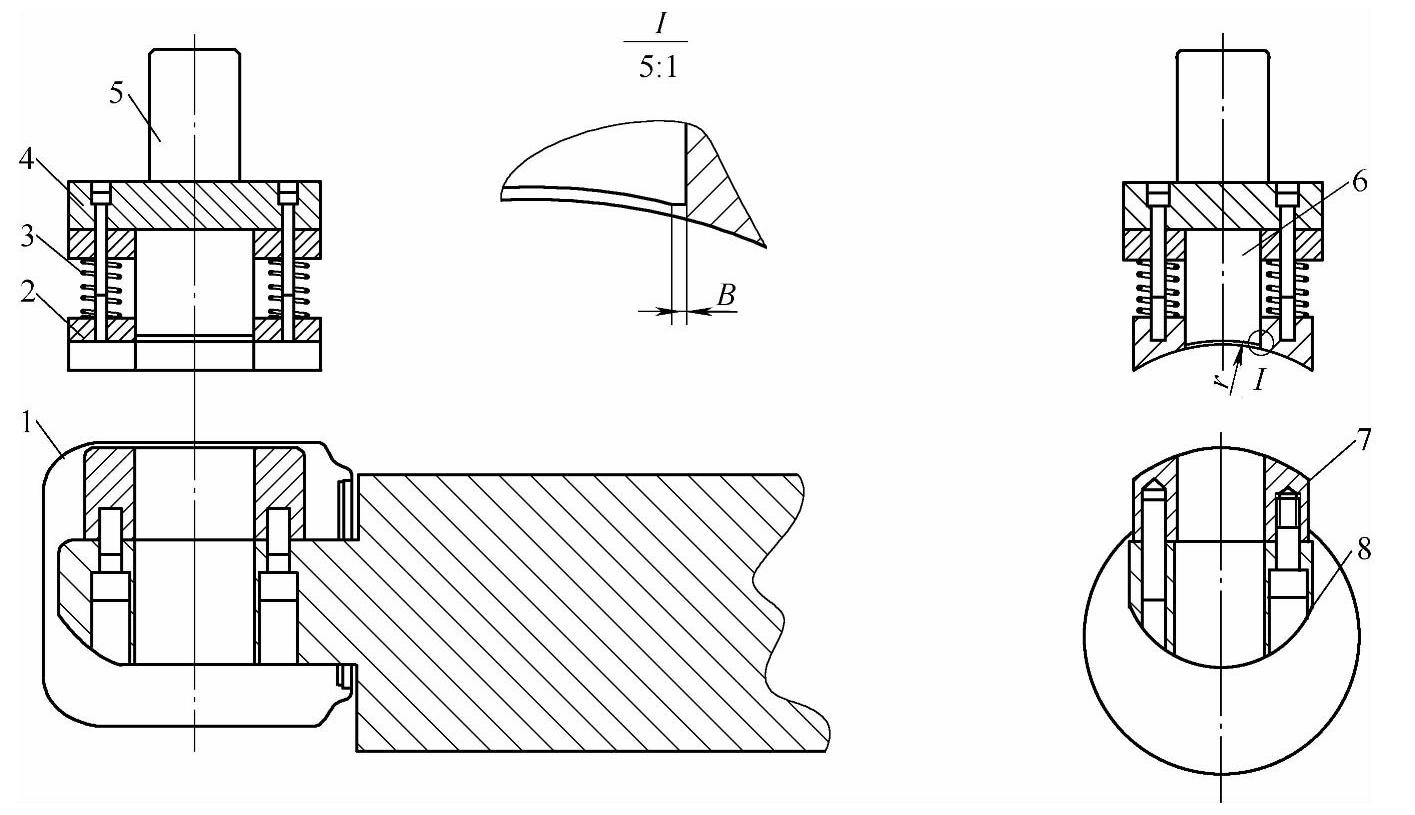

图2-31 壶壁冲孔

壶壁冲孔(见图2-31)模是安装在悬臂式工作台上的正装下出料模,是比较特殊的一种冲裁形式。设计此类模具时,应注意以下几点:

1)模具下座加上凹模的最大径向尺寸,不能大于壶口的尺寸,而是应留出3~5mm的活动间隙。

2)凹模不要太厚。尽可能保证模座的强度。

3)压料板的仿形弧线R要比壶体半径大2mm左右为宜,弧形线两侧应有一小段直线B以保证凸模强度,新开模具B=4t。

4)因为凹模的刃口是开在仿形曲面上,不能用平面磨的方法来修复,只能用手提砂轮机进行有限次数的修复工作。曲面上的刃口不方便用斜角方式来减低废料排除力,故凹模退空位宜采用化学腐蚀的方法来加工,刃口直壁高度取3~4.5mm,太高则退料阻力大,增加爆模的危险;退空蚀除量单边0.1~0.15mm,如图2-32所示。

图2-32 壶壁冲孔模(https://www.xing528.com)

1—工件 2—脱料板 3—压料弹簧 4—上模座 5—模柄 6—凸模 7—凹模 8—悬臂式工作台

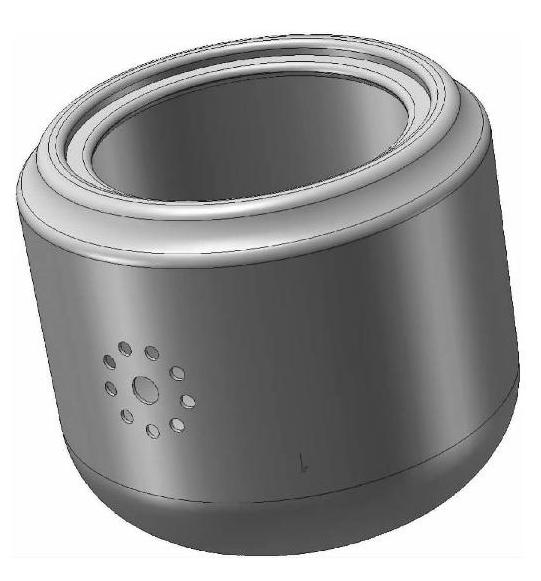

3.茶叶滤孔冲模

茶叶滤孔(见图2-33)冲制后要求披锋向外。

加工该件的冲模通常安装在具有悬臂工作台的压力机上,属于倒装模。

图2-33 茶叶滤孔

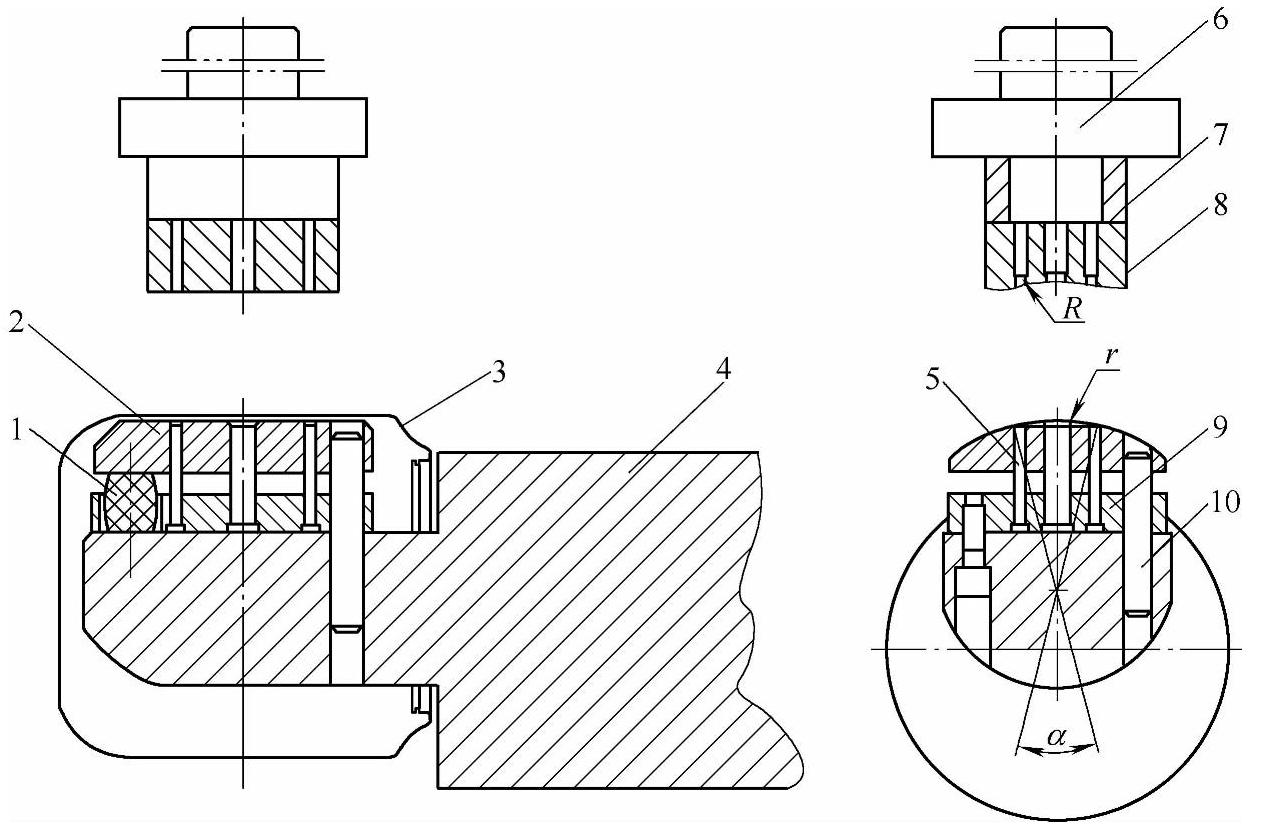

冲孔模工作时,除中心孔以外的其他孔的材料面均不与凸模中心线垂直,因而会产生较大的水平分力,将凸模推向外侧,令模具间隙发生不良变化;朝向中心孔一侧披锋加高。这一弊端,早在产品设计阶段就应给予充分考虑,小孔应尽量沿轴向排列在较窄的范围内。在模具设计时再采取针对性措施,才能保证模具有较长的寿命,具体的方法如下:

1)滤孔冲孔模的冲针直径应大于3mm,孔位排列后的最大中心距,与工件的弧心角应小于35°。超出此范围,可另作滤片贴焊,效果更好。

2)脱料板应兼有凸模导向功能,其配合间隙应不大于凸、凹模间隙的一半,并采用中碳钢正火或冷作模具钢材料制作。

3)凹模刃口直壁段不能太高,以不大于6t为宜。刃口直壁段太高,则废料顶出的力量太大,极有可能超出凸模的抗弯强度,造成凸模跑偏,损坏凹模。

4)弹性元件尽可能采用强力弹簧,其次为聚氨酯橡胶,不用黑橡胶,避免橡胶碎屑阻滞脱料板运动。用橡胶作弹性元件时,应用氯酊胶黏剂与凸模固定板连接固定。试冲时橡胶外径涂红,观察在压缩状态下有无挤压冲针。

5)模具安装前应检查压力机滑块运动间隙与垂直度,两项偏差均应控制在0.02mm/300mm范围之内。

6)压料板圆弧半径大于工件半径,即R>r,以免破坏工件外观,如图2-34所示。

图2-34 茶叶滤孔冲模

1—橡胶 2—脱料板 3—工件 4—悬臂工作台 5—凸模 6—模柄兼上模座 7—凹模垫板 8—凹模 9—凸模固定板 10—导销

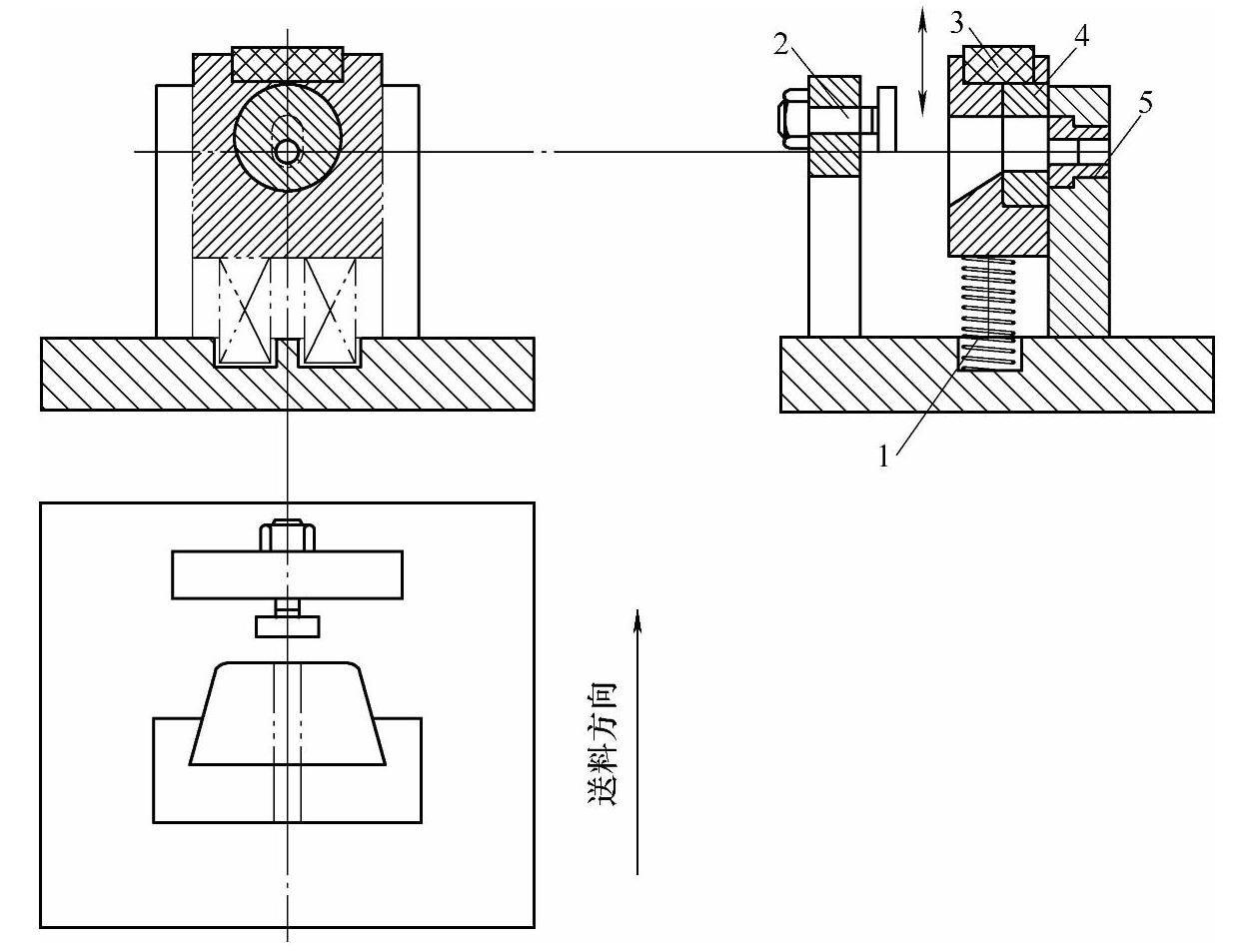

4.短圆柱定长连续切断模

该模具主要用于直径在2~10mm、长度在15~35mm的短圆柱的线材切断,如图2-35所示。

该模具主要由圆形孔凹模5、椭圆形孔凸模4和挡料板2组成。凸模4的行程较短并且不可调节,其上、下死点均应包容凹模孔并留有裕量。因此,它不是装在压力机滑块上而是以燕尾槽滑块的形式依附在凹模本体上。

挡料板的高度方向是可调节的,其下沿不高于线材中心线。凸模刃口加后壁长度不能超过制件长度的2/5,如果不能满足上述要求,则须在热处理之前将刃口厚度以外的部分加工成斜坡,以方便出料;这是本模的关键所在。

图2-35 短圆柱线材连续切断模

1—弹簧 2—挡料板 3—橡胶 4—凸模 5—凹模

取消了模柄,在凸模上方挖一凹坑,填入橡胶,可减少与压力机滑枕撞击发出的噪声。

该模具的优点在于,送料时只要给线材尾端持续加力就可以连续工作。

这里的上模行程受到限制是为了凸模运动不超过2倍的材料直径,在有些场合则是由于凸模的运动空间有限,这种方式通称为无模柄冲模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。